旋转开关状态检测系统设计

2014-02-07曾镜源欧阳玉平洪添胜

曾镜源,欧阳玉平,洪添胜

(1.嘉应学院 计算机学院,广东 梅州 514015; 2.华南农业大学 工程学院,广州 510642)

旋转开关(rotary switch)[1,2]为小功率交流电机提供多个档位.旋转开关使用寿命的主要影响因素是材料质量和接触铜片在滑动过程中出现的闪弧电离作用,故障表现为接触不良或接触电阻过大.

目前开关状态检测研究主要针对弱电的开关或不检测负载电流的变化情况[3~6],而旋转开关是作为AC 220V小型交流电机回路的一部分,在带不同负载的条件下,则于接触时电离程度不一样,所以按键的寿命是不同的.因市场上开关寿命测试设备加载在开关上的电压为低压直流电,故无法满足旋转开关的测试需求.

开关的寿命取决于其机械故障和电离程度,而这两个因素均影响流过开关的电流,故需要解决实时电流检测的问题.电流互感器和霍尔传感器等均可实现对交流电流的检测[7].

旋转开关状态检测系统需要解决开关在带AC 220V的功率负载的情况下,系统的机械设计与动作控制的问题,并分析和计算开关的有效性,达到降低检测难度和减少人工成本的目的.

1 系统总体结构设计

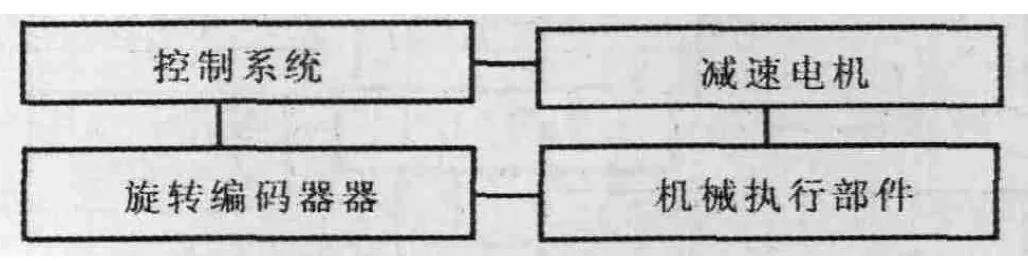

根据实际需求,以及旋转开关的特点,故本文针对所测试按键的特点,设计出控制系统和机械执行部件.系统总体结构如图1所示.

图1 系统总体结构框图

在控制系统的指令控制下,减速电机带动机械部分的转盘齿轮旋转,转盘齿轮上同时带动六个旋转开关,转盘齿轮旋转时,带动开关与编码器同步旋转.旋转编码器提供旋转角度信号,反馈到控制系统.

2 机械执行部件设计

旋转开关是一个三个有效档位和二个空档的开关,相邻档间的角度均为18°,如图2(a)所示.

为提高测试的效率,设计了由一个减速电机带动六个旋转开关的机械执行部件.在综合考虑减速电机扭矩,旋转开关旋转所需扭矩,以及安装的方便性的基础上,设计了如图2所示的总体机机械结构.

a. 旋转开关示意图 b.旋转开关、编码器和电机关系图

旋转开关的公共接线端在旋钮旋转时,分别与空档、一档、二档、三档和空档连接,总旋转角度为18°*4=72°.减速电机采用Alogn JGB37-3625直流无刷减速电机,转速为20 rpm/min,额定扭矩为0.08 Kg·m.当减速电机旋转时,带动转盘反向旋转,转盘带动旋转开关正向旋转.

3 控制系统设计

3.1 控制系统总体设计

控制系统需要实现外设状态输入、控制信号输出和人机交互等功能,其电路结构如图3所示.

图3 控制系统结构框图

系统采用基于C8051F120单片机的最小系统为电路核心,此单片机采用内部晶振并用PLL倍频后晶振频率达到49 MHz,指令速度达到100MIPS[8,9].

每个旋转开关有三个有效档位,不同的旋转角度导通,所以可以将这三个档位并联,共用一个通道的互感器电流检测电路[10,11],这样六个通道可以检测六个旋转开关.

系统采用输入为AC220V,输出为DC24V和DC5V的开关电源为整个系统提供主电源,另外增加3.7 V锂电池为单片机系统备用电源.DC24V开关电池为减速电池驱动电源,并且为互感器电流检测电路的运算放大器提供电源.DC5V为单片机系统提供电源.

旋转编码器反馈旋转的角度信息.按键及LCD提供人机交互功能,为用户提供功能选择和反馈测试信息.

电流检测电路提供+24 V和GND输入引脚,以及一个与检测电流相对应的模拟电压输出引脚.系统通过单片机的ADC来检测电流检测模块的输入电压值.

3.2 电源电路

直流电机采用输出功率为120W的DC 24V开关电源供电,以保证有足够功率带动减速电机.

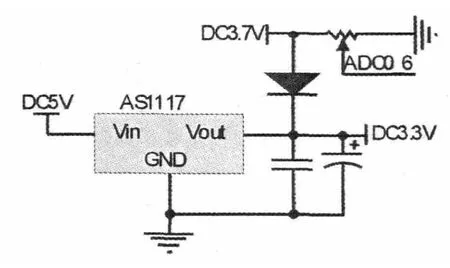

DC3.7 V锂电池、DC5V电源和单片机所需要的DC 3.3 V电源的关系如图4所示.

图4 片机电源电路

DC5V电源为经AS1117降压成3.3V后为单片机系统提供电源,DC3.7 V锂电池串接一个IN4007后作为单片机备用电源,从而实现了单片机的不间断供电.只要DC3.3V处的电压不低于2.7 V就能保证单片机正常工作,保持单片机内部信息[7].因锂电池只为单片机提供电源,所以其充一次电可以保证三个月以上的续航时间.

锂电池电压降至3.3 V时,DC3.3V处的电压约为2.6~2.7,此时虽然电池仍有约30%的电量[12],但不能有效保持单片机内部的数据.为监测电池电压,系统将DC3.7V经10K电位器分压为输入到ADC0的一个通道中,在检测到实际电压低于要求时提醒操作人员对电池充电.

3.3 减速电机控制电路

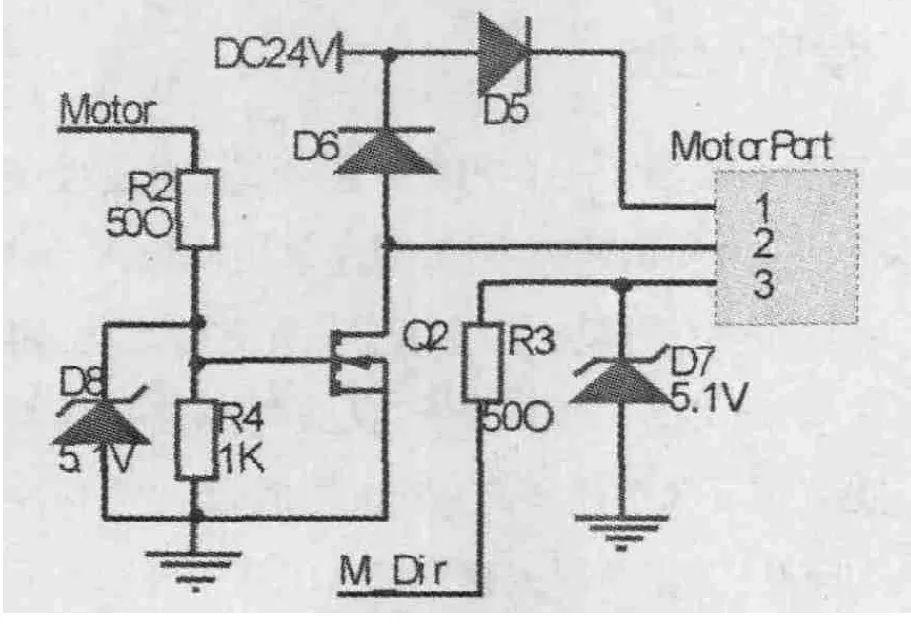

减速电机采用DC24V供电,用IRF540N作为电机的通断控制.电机控制电路如图5所示.

图5 电机控制电路

图5中,Q2为IRF540N,D5与D6为1N4007,D7与D8为1N4733.Motor与M_Dir是来自单片机的电机通断和旋转方向控制信号,当Motor为高电平时,Q2导通,DC24V、D5、电机、Q2与参考地构成一个回路.当Q2停止时,D5、D6和电机构成续流回路,使电机停止时的反向电动势得到快速的泄放[13].

Motor信号无效时,R4保证Q2处于截止状态.D8稳压二极管与R2配合,以及D7与R3配合,分别使单片机Motor和M_Dir引脚输入的最大灌电流限制在100 mA[7],起到保护单片机的作用.

3.4其它电路

旋转编码器输出有AB两相,漏极开路输出,所以需要通过上拉电阻再分别接入到单片机的/INT0和/INT1中断引脚,通过对应的中断服务程序进脉冲计数,并判断旋转方向.

电流检测采用基于互感器的精密交流检测模块,量程为0~5 A,输出电压为可按比例调节.有六个通道,能同时对六组按键的输出电流进行检测.输出电压接到单片机的ADC,通过程序进行采样并进行分析处理.此外,锂电池的电压也接入ADC,以便一起通过ADC采集.

4 参数计算

4.1 初始角度计算

系统采用600脉冲/圈旋转编码器,旋转开关每档旋转角度为18°,减速电机与旋转编码器角度同步,所以每旋转一档,故减速电机需要旋转的角度对应的脉冲数Pm为105个.

4.2 钨丝灯选择

典型的榨汁机功率为150 W,1.2倍的额定电流下[1],钨丝灯功率Pw为:

Pw=150W*1.2=180 W,

故应选择最接近此功率的200 W钨丝灯作为负载.

4.3 阈值电流计算

根据实际属求,参考相关标准及文献[1~3],设定断故障电压为负载电压的10%,粘故障电压为负载电压的80%.

200 W钨丝灯的额定电流I0:

I0=200W/220V=0.91A,

所以,断故障阈值电流Id和粘故障阈值电流In为:

Id=I0*(1-10%)=0.82 A,

In=I0*(1-80%)=0.18 A.

4.4 交流电流测量模块的线性分析

交流电流测量模块额定量程为5 A,电压与电流成1:1的对应关系.但由于系统测试时,负载只有200 W,为增加动态范围,调节模块上的电位器将输出按比例放大.放大后的值是否线性,需要进行线性分析.

因负载的标称值与实际值存在误差,所以采用UNI-T优利德UT203数字钳形万用表电压表测量结果作为对比.结果如图6所示.

图6 模块输出电压与UT203测量电流对比

用Matlab进行回归分析,

R2=0.999 0,P=0.000 4.

分析结果说明电流测量模块的输出经放大后,性线较理想.线性回归方程为:

Ix=Vy/2.2,

其中Ix为实际电流,Vy为ADC0测得的结果.

4.5 旋转角度的调节方案设计

为减少噪声特别是50 Hz电源干扰,测量模块对输出波形进行整流和滤波,并在ADC输入口加入0.1 uF电容滤波.

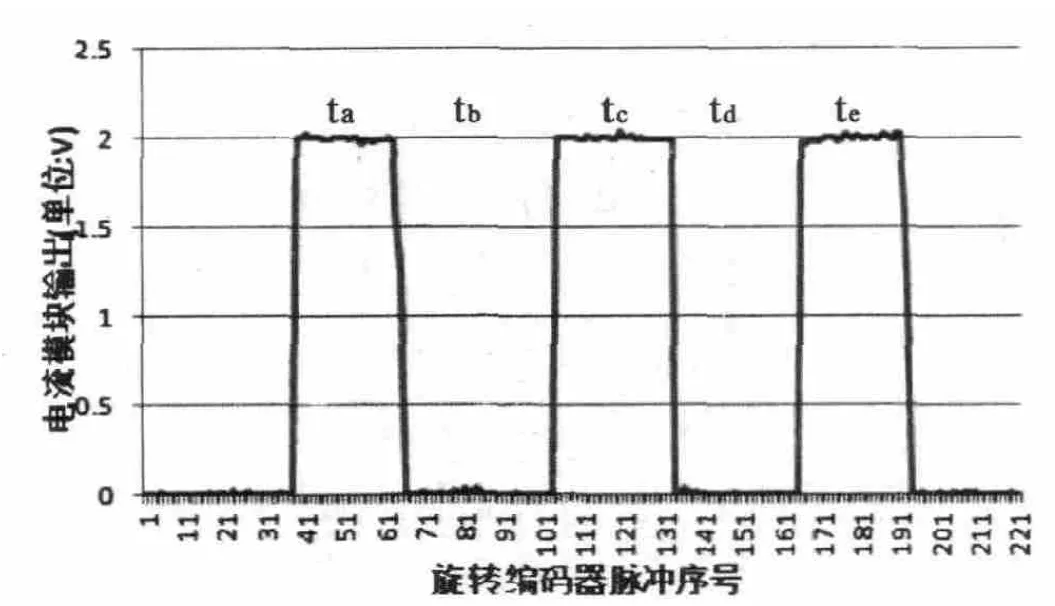

图7旋转开关波形

图7中ta~te,分别是旋钮从一档到三档(或三档到一档)的时隙,分别对应的序列数为:28、37、31、31、31个.其中tb与td对应的是档位跳变过程的时隙.

由于每个档位有180,且由前面的计算可知每档点105个编码器脉冲,所以单个高电平的脉冲数为49个,低电平的脉冲数为56个.

由于各个跳变沿比较明显,所以采样时将此波形数据全部存入位于C8051F020的内部数据RAM上的缓冲数组[7],在从一档到三档(或三档到一档)结束时,分析数据,可以得到平均电流值,并可以估计出旋钮反向旋转所需的脉冲数.

图8电机旋转的动态调整方法

此系统设定超过te下降沿60个脉冲停止电机旋转,并通过蜂鸣器报警.当电机停止后,程序分析各档电流是否正常,如果正常,则进行边界分析,根据新的边界,重新设定P1的值,使电机在接近双重的保障下运转,增强了系统的稳定性[8,9].

5 程序设计

因为系统涉及较多的单片机资源,为使程序可重复利用,方便调试与维护,程序采用模块化设计.

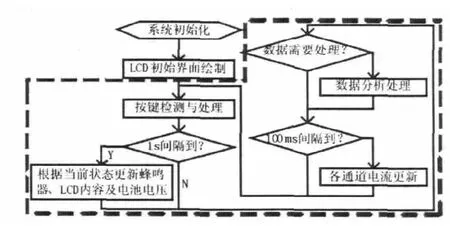

程序的主要模块有:主程序、系统初始化、定时中断、/INTn中断、数据分析与处理、按键扫描与处理、液晶显示和字模等.各模块之间通过主程序循环、Timer0~2中断服务程序和ADC0中断服务程序实现协同处理,主程序流程如图9所示.

图9 主程序流程图

系统启动时,首先对看门狗、晶振、定时器和各个I/O口进行初始化,接着调用液晶模块程序的初始化函数对液晶模块初始化,并绘制屏幕的初始界面.

程序进入主循环(虚线框内部分)后首先对按键检测,根据系统当前的状态决定按键的功能,并作出相应的处理.Timer1采用autoreload模式,每隔20 ms产生一个中断,在其中断服务程序中进行系统计时操作.当主程序检测到代表1s时间间隔的变量发生改变时,根据当前的状态是否打开蜂鸣器,更新LCD内容,以及更新当前的电池电压值.

当ADC的中断服务程序设定了要求主循环进行数据处理时,主循环对所有采集到的数据进行分析处理,并将处理结果显示到屏幕上.

当100 ms时间间隔到时,在屏幕上更新各个通道的电流值,使操作人员能及时了解到电流的变化情况.

Timer2用于与ADC0配合以定时启动AD转换.Timer2与ADC0的控制流程如图10所示.

Timer2采用autoreload模式,每隔210us产生一个中断.Timer2计数溢出时启动ADC0进行转换,并进入Timer2中断,Timer2中断服务程序主要是修改通道变量,使ADC0能读取到正确的通道数据.随后,ADC0转换结束并产生中断,进入ADC0中断服务程序,在此服务程序中,读取ADC0的值并对齐,进行相关的计算后指定下次的AD转换的通道.

6 总结

系统经测试,电路的各点电位、旋转开关的旋转位置以及系统的计数功能等都达到预期的目的,并经过一个月的测试后能连续稳定的工作.

通过本文的设计,本系统实现了以下功能:

1)设计的机械部件配合控制系统,实现了对按键的动作控制;

2)能同时检测六个通道的电流,并自动更新计数值;

3)用电池作为后备电源,防止了断电系统信息的丢失;

4)通过编码器脉冲数限制终点,电流数据的分析结果动态调整电机的起点与终点,提高了旋转位置的可靠性.

由于开发成本和时间的限制,并没有采用步进电机或伺服电机进行比较,此类电机是否定位更加精确还待进一步的研究.此外,如何有效使用完锂电池的电量也待研究,并且如何将负载电流以图形的方式实时的显示出来也是用户比较感兴趣的功能.

[1] GB16915.1-2003. 家用和类似用途固定式电气装置的开关 第1部分通用要求[S].

[2] IEC 61058-1-2008. Switches for appliances-Part 1: General requirements[S].

[3] 程锦 ,王正刚, 徐燕飞.振动法在线检测电力变压器有载调压开关触头状况的可行性研究[J].高压电器,2005,41(2):95-97.

[4] GJB 360A- 96.电子及电器元件试验方法[S].

[5] 陈刚.状态检测台的单片机控制系统[J].中国照明电器,2000(10):20-21.

[6] 彭光正 ,王涛.气动技术在移动电话按键寿命试验中的应用[J].液压与气动,1994(4):9-10.

[7] 舒均.浅论电子式互感器及其应用[J].机电工程技术,2013(2):65-67.

[8] 曾镜源,沈以鸿,陆尧胜.妇科物理治疗仪系统的安全性设计[J]. 医疗设备信息,2005(10):13-14+32.

[9] 曾镜源.LEEP刀的安全性设计[J].医疗卫生装备,2007(12):18-20.

[10] 王松龄.继电器寿命测试设备电子工业专用设备[J].电子工业专用设备,1988(4):22-23.

[11] 江旻鸿.保护用电流互感器的选择探讨[J]. 电源技术应用, 2013(1):298-299.

[12] 徐进.锂电池充放电特性分析与测试[J].中国西部科技,2011,10(33):3-4.

[13] 吴优,胡清.一种改进的步进电动机驱动控制方法[J].微特电机,2012,40(1):24-26.