1000MW燃煤机组电除尘深度节能技术研究及应用

2014-02-07王旭东徐勋卿国电浙江北仑第三发电有限公司浙江宁波315800

邵 炜,张 涛,王旭东,徐勋卿 (国电浙江北仑第三发电有限公司,浙江 宁波 315800)

0 引言

北仑电厂三期机组装机容量2×1000MW,分别于2008年12月份、2009年6月份投入运行。每台机组配置由浙江菲达环保股份有限公司设计制造的2台三室三通道五电场电除尘器,设计最大烟气流速为0.85m/s,设计除尘效率99.75%。电除尘阳极板采用480C钢性极板,阴极线前三个电场采用RSB和RSB-芒刺线、后二个电场采用高镍不锈钢螺旋线。阳极振打采用侧面传动挠臂锤振打,阴极振打采用顶部传动侧面二层挠臂锤振打。电除尘共有60只灰斗,灰斗加热采用管式空间电加热。电除尘电控系统由浙江金华佳环公司生产,高压供电装置采用JH3000型控制系统,低压设备采用DJ96控制系统,其监控范围为高压直流供电装置、低压供电装置、加热器、整流变、灰斗料位和温度、电除尘出口烟尘浓度和进出口烟道温度等。电除尘出口设置6套烟尘浓度测量装置。

投产初期北仑电厂三期电除尘器月耗电量为70万~90万(kW·h),其中电场高压设备月用电50万~70万(kW·h)、低压设备(振打、灰斗加热、瓷套加热、瓷轴加热)月用电约20万(kW·h)。随着社会节能降耗和环境保护重视程度的提高,电除尘设备既要科学地减少烟尘的排放量,也要在满足除尘效率前提下有效降低电除尘能耗。2009年开始对电除尘设备进行了技改及运行方式优化,取得了预期目标。目前电除尘器运行正常,出口烟尘浓度能控制在30mg/m3以内,电除尘厂用电率最低达到0.02%。

1 电除尘电场供电方式优化

在机组调试期间选用电除尘电场控制器自带的供电方式进行调整,当机组运行工况变化时,人工设置控制器参数适应工况的变化。该厂电除尘电场控制器主要运行方式有:(1)火花率整定控制方式。适用于粉尘浓度高、容易产生电晕闭塞、除尘效率低的场合,它能加强粉尘荷电,提高除尘效率。但这种控制方式消耗的电能较大;(2)简易脉冲和间歇供电控制方式,可灵活设置占空比、幅度比、双半波和单半波供电等多种模式;(3)临界反电晕控制。这种控制方式能保证设备工作在临界反电晕状态,其特性以较少的电压损失优于简易脉冲和间歇供电控制方式。与常规供电方式比较,具有明显的节能优点,除尘效率较高。

北仑电厂三期2×1000MW机组在调试期间单台机组电除尘月电耗约在120万(kW·h),对三期电除尘供电控制方式进行优化调整后,月电耗可以控制在68.8万(kW·h)以内。

2 电除尘振打方式优化

2.1 电除尘振打时序调整

电除尘器振打周期设定要求:同一个电场的阴阳极不能同时振打,二个相邻电场的阳极不能同时振打。根据振打周期调节的基本要求,并综合考虑降低振打频率、减缓振打装置磨损、减少飞灰二次飞扬等因素,三期机组电除尘器在燃煤应用基灰份20%左右时,各电场振打时间调整为:阳、阴极振打时间均为2.5min(2012年阴打时间改为1min);一电场阳、阴极振打间隔时间为2.5min;二电场阳、阴极振打间隔时间为2.5min;三电场阳、阴极振打间隔时间为7.5min;四电场阳、阴极振打间隔时间为12.5min;五电场阳、阴极振打间隔时间为27.5min。

电除尘按以上振打时序投用后,电场各参数运行正常,五电场无二次飞扬的现象,出口烟尘浓度控制在50mg/m3内,且数据稳定。

2.2 电除尘降压振打应用

降压振打的基本原理是:电场处于运行状态下,降低电场阴阳极间的电压,减少电场力,此时粉尘的附着力比较弱,当电场进行振打清灰时,容易把粉尘完全振落,清灰效果明显提高。程序设计中降压的时序、间隔、周期都可以与振打有机的配合,并且可以根据不同煤种对各项数据调整,以达到最佳效果。降压过程中由于电场输出的电压低无法捕捉灰尘,因此在前级电场降压振打的时候后级电场不能进行降压振打,并且在同侧五个电场中最多只能有两个可以同时进行降压振打。

北仑电厂电除尘降压振打程序:降压振打分时段进行,且在降压振打时段内,设定降压振打的周期,同时降压值可以进行设定。不同的电场,可以根据积灰的情况,设置不同降压振打周期,如前几个电场粉尘多而周期短,后几个电场因粉尘少而周期长。降压振打投用后效果较佳:二次参数能升得更高,有利除尘效率的提高。

供电方式的调整、振打时序调整及降压振打应用,提高了电除尘极板、极线的清洁程度,使电除尘电场的运行工况更加稳定,保证了电除尘出口烟尘满足环保需要。

3 电除尘闭环控制系统应用

为了更好地解决整个除尘器的最佳供电及节能问题,采用了烟气出口浓度来实现闭环控制,最大限度的提高除尘效率和节约能耗。电除尘器闭环控制能根据不同运行工况,根据出口烟气浓度调整电场的供电能量。在整个闭环自动调整过程中,根据电场的次序不同,调整的方式和运行参数调整幅度也不相同。因为末电场对前级电场由于振打而引起的二次扬尘有最后捕捉作用,因此末电场的运行电压不应太低,在调整过程中,末电场调整有别于其它电场。电场参数的自动调整一般按从后至前的顺序进行,调整参数或方式也是按逐步逼近的方法,根据出口烟尘浓度的变化情况,逐步调整运行参数及运行方式,而不进行大幅度一次性调整。

以下两种电场运行工况,采用闭环控制的节能效果最为明显:一是二次电流随二次电压增大而缓慢增大,但达到某一值时,二次电流迅猛增大,此时二次电压增加很小。此种情况下,末端增加的电流,对除尘效率的贡献很少,能耗与除尘效率不成比例。结合出口烟尘浓度的变化,闭环控制可以找到一个效率与能耗的最佳结合点,使电场运行在较低能耗而能满足除尘效率的要求;二是二次电流随二次电压增加而增加,当达到一定的电压后,二次电流继续增加,而二次电压反而下降,此种情况一般也称为反电晕,如果电场运行在反电晕的情况下,除尘效率往往较低,较大的电场输入供率反而可能降低了除尘效率。此时,闭环控制会在拐点附近寻找最佳运行点,采用临界反电晕控制方式或拐点电流设定以提高运行效率并节能。

从电除尘电量的统计数分析,与高压控制柜供电方式结合并投入闭环控制系统的电除尘每月可以节电30%左右。

4 电除尘采用高频电源

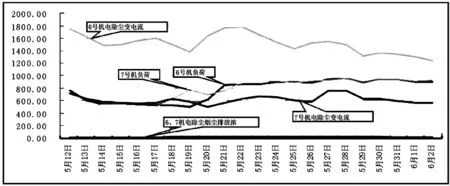

电除尘器采用高频电源后除了节能效果佳外、还可以改善除尘器的除尘效率。7号机组在2011年4月进行了高频电源改造。高频电源采用后的效果:从5月12日开始对7号机电除尘数据进行了统计,并与6号机的电除尘进行对比,在保持电除尘出口烟尘基本相同的情况下节能效果比较明显,初步估算在6号机电除尘原有节能的基础上还可以降低35%~50%电量。图1是北仑电厂6号、7号机级电除尘器变电流对比示意。

图1 6、7号机级电除尘器变电流对比分析

变压器电流值包含了振打、加热及暖通照明等设备的电流值。从图中可知,7号机组电除尘器的运行电流远低于6号机组的,说明高频电源的应用达到节能效果。采用高频电源后电除尘器用电率降至0.05%,月节电20万(kW·h)。

5 电除尘灰斗、瓷套电加热器改为蒸汽加热

投运以上运行方式后,三期机组电除尘器月电耗控制在30万(kW·h)以下,从电除尘的运行参数上看,现运行工况中主要的用电还是在电加热器用户。电除尘共60只灰斗,每个灰斗下部3个面各装一组电加热器;每组电加热器功率为3×1.5kW,将灰斗夹层空气温度维持在90~120℃。电除尘器每个电场有4个悬吊瓷套,共120只瓷套,为防止瓷瓶结露,每个瓷套小室内有一个电加热器,将瓷套小室温度维持在90~120℃。灰斗、瓷套电加热器,平均功率约为额定功率的60%,每台机组电除尘器灰斗电热器、瓷套电加热器的平均功率为243kW,月平均电耗17.5万(kW·h)。

2012年2月份6号机组电除尘灰斗、瓷套电加热器改为蒸汽加热投入运行,电除尘厂用电率降至0.02%,月节电15万(kW·h)~20万(kW·h),达到预期效果。

6 电除尘节能情况分析

通过以上改造及运行方式调整后,三期1000MW机组电除尘节能运行取得了很好的效果。在机组调试期间,电除尘月电耗在90万(kW·h)以上;2009年10月起,6号机组电除尘器对振打时序、电场控制方式进行了调整,电除尘月电耗降至68万(kW·h),厂用电率降至0.1%~0.15%;2010年1月起,6号机组电除尘器开始采用了降压振打、闭环控制,电除尘器月电耗降至45万(kW·h),厂用电率约为0.085%,并在7号机组同步实施;2011年4月、2012年2月分别对2台机组电除尘器进行了高频电源改造,月电耗降至30万(kW·h),厂用电率降至0.05%;2012年2月6号机组电除尘器灰斗、瓷套加热器电改汽,电除尘电耗进一步降低,月电耗12万(kW·h),厂用电率0.02%。

7 结语

在保证电除尘本体运行正常的情况下,浙江北仑所述的电除尘电场供电方式优化、电除尘振打方式优化、电除尘闭环控制技术、电除尘高频电源技术、电除尘灰斗、瓷套蒸汽加热技术组合集成应用使电除尘运行工况更趋稳定,能把电除尘出口烟尘浓度控制在30mg/m3以内,电除尘器的运行电耗大幅度下降,节能效果明显。

[1]方 辉.1000MW机组电除尘器的设计及技术改进[J].电力环境保护,2009,25(5):38-40.

[2]陈丽艳,谢小杰,廖增安,等.电除尘器如何满足低排放的研究[J].电力科技与环保,2011,27(1):14-18.

[3]黎在时.电除尘器的选型安装与运行管理[M].北京:中国电力出版社,2005.

[4]原永涛.火力发电厂电除尘技术[M].北京:化学工业出版社,2004.

[5]张殿印,申 丽.工业除尘设备设计手册[M].北京:化学工业出版社,2012.