我国冶金渣开发利用产业慨况及发展前景

2014-02-06闫启平

闫启平

(中国金属再生资源(控股)有限公司,上海 200120)

我国冶金渣开发利用产业慨况及发展前景

闫启平

(中国金属再生资源(控股)有限公司,上海 200120)

全面分析了我国冶金渣开发利用产业的发展状况和存在问题,提出行业未来的发展战略,指出我国冶金渣开发利用处于起步阶段,与发达国家相比还有很大差距,具有巨大的发展潜力和良好的投资环境。

冶金渣;发展;前景;分析

1 冶金渣开发利用产业慨述

中国是世界第一产钢大国,也是冶金渣产出大国,同时也是一个冶金渣开发利用强国。无论在产业规模上,还是加工利用技术上,都走在世界的前列。

冶金工业在钢铁冶炼过程中,伴随着钢铁制造产生大量的固体废弃物,其中包括:炼铁工序产生的铁渣、炼钢工序产生的钢渣、轧钢工序产生的氧化铁皮渣、各除尘系统产生的冶金尘泥等冶金固体废物,在业内统称为冶金渣。

钢铁渣回收后,被送进专业化冶金渣处理厂,经过冶金渣专用加工处理设备及加工生产线进行粉化、分拣、破碎、磁选、研磨、配制等综合加工处理,生产出各种冶金渣产品,再生循环利用。

冶金渣开发利用产业的终极目标:实现冶金固体废弃物100%资源转化,提高附加值,提高资源利用率,实现冶金固废“零排放”,减少二次污染,保护生态环境。

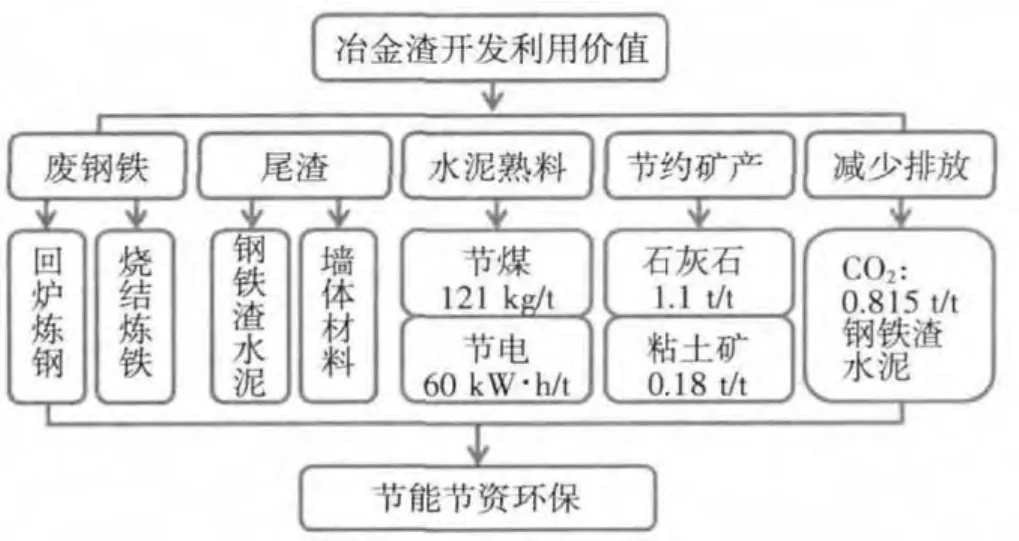

2 冶金渣开发利用的经济、环保价值

中钢协数据显示,2013年,我国粗钢产量约7.81亿t,生铁产量为7.1亿t。按常规测算,产生钢渣约1.2亿t;产生铁渣2.5亿t左右;共产生钢铁渣约3.7亿t。这些冶金固体废物,如果能得到合理的开发利用,将是一笔巨大的经济环保财富。

2.1 冶金渣资源化加工生产工艺流程

冶金固体废弃物经过深加工处理,使其在一系列物理和化学作用变化过程中,转变成高附加值的同质或新生产品,是一个物理、化学变化的过程,是废弃物再生利用的过程,其工艺流程如图1。

图1 冶金渣资源化加工主体生产工艺流程图

2.2 冶金渣是一种再生资源,具有很高的经济价值

2.2.1 可产生大量废钢铁

冶金渣内含有一定量的废钢铁,以还原铁、氧化铁、铁矿石的形式混合在内。其中,高炉铁渣含铁量为3%左右,钢渣含铁量为10%左右,尘泥含铁量为30%左右。多年来,冶金渣加工处理所产生的废钢铁,业内叫渣钢、渣铁,一直是我国钢铁企业废钢铁资源的主要来源之一。

2.2.2 可生产优质水泥

钢铁渣经过加工处理,将所含的废钢铁、钢铁渣粉等分拣、磁选后,剩余的尾渣是一种经过高温焙烧的硅酸盐物质,是制造水泥的优质原料。经过科学的加工处理,可以制造出品位和性能都优于普通水泥的高强度、耐酸、耐碱的高档水泥、水泥添加剂和墙体材料,具有很高的商业价值。

2.3 冶金渣是一种载能资源,具有很好的节能环保效益

钢铁渣在充分回收金属后,用于生产钢铁渣微粉,可代替部分水泥做混凝土掺合料。按照2012年我

2.3.1 可节约能源

钢铁渣粉是优质水泥的替代品,其生产工艺是将钢渣和铁渣磨细,减少了水泥生产中的生料粉磨和熟料煅烧工序,可节省水泥制造中熟料煅烧的煤耗。与生产水泥相比,每吨钢铁渣粉可节省水泥煅烧所用煤约121 kg,以年产3亿t渣粉测算,每年可节省标准煤3 600万t左右。

钢渣粉研磨采用卧式辊磨、粒化高炉矿渣粉采用立磨技术,每生产1 t钢铁渣粉的电耗比生产水泥可节电60 kW·h,年产3亿t钢铁渣粉计算,每年可节电180亿kW·h。

2.3.2 可减少原生矿的开采

钢铁渣粉代替水泥使用,可以节省水泥生产所用的石灰石原料、粘土质原生资源的开采。在我国,每生产1 t水泥需要消耗1.1 t石灰石和0.18 t粘土质原料。若每年生产3亿t钢铁渣粉,相当于每年减少3.8亿t原生石灰石、粘土矿的开采。

2.3.3 可减少碳排放

我国水泥产业是CO2排放量最多的行业之一,占总排放量的13%。我国是世界上水泥产量最高的国家,2012年,我国水泥产量为21.8亿t,排放CO2约17.7亿t。

钢渣是在1 650℃以上高温下熔炼形成的以硅酸二钙和硅酸三钙为主要成分的物质。高炉渣经水淬急冷形成玻璃体,具有较好的水硬胶凝性。在激发剂作用下生产钢铁渣粉只需磨细即成为产品,减少了石灰石煅烧分解CO2的排放。且生产钢铁渣粉不需要煅烧,减少了燃料燃烧中CO2的排放。每生产利用1 t钢铁渣粉替代水泥,将减少CO2排放0.82 t。

按照我国每年生产3亿t钢铁渣粉测算,可减少排放2.4亿t的CO2,减少水泥行业CO2排放总量的14%,有利于环保和低碳经济的发展。

图2 冶金渣开发利用的经济价值及环保价值示意图

3 我国冶金渣开发利用产业发展状况

3.1 2013年我国钢渣、铁渣产生量

(1)铁渣产生量:我国生铁产量为7.1亿t,高炉矿渣的产生量约2.5亿t。

(2)钢渣产生量:我国粗钢产量为7.81亿t,钢渣的产生量约为1.17亿t。

2013年,我国钢铁渣产生总量约为3.67万t。

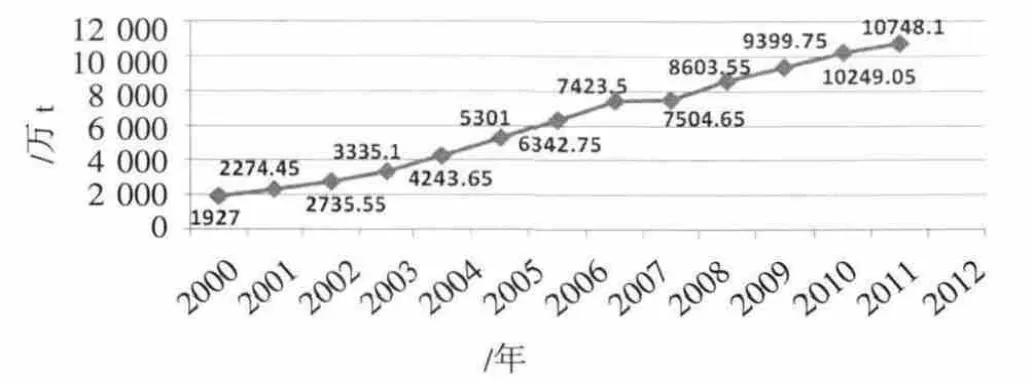

3.2 2000—2012年我国钢铁渣产生量及其利用率

(1)钢渣增长量及利用率:2000—2012年,我国钢渣产生总量约8.01亿t,年钢渣产生量由1 927万t增长到1.07亿t,增长了近5倍(图3)。所产生的钢渣均被以各种形式加工处理和利用。但是,有相当数量的钢渣尾渣被作为渣土回填、铺路等低价值利用,资源浪费很大。高附加值资源转换化利用率近年来仅达到25%左右,资源浪费很大。

图3 2000—2012年中国钢渣产生量走势

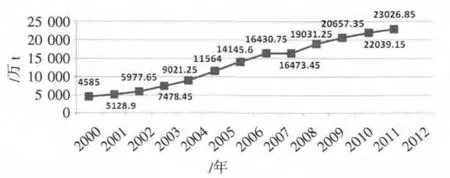

(2)铁渣增长量及其利用率:2000—2012年,我国高炉铁渣产生总量17.56亿t。年铁渣产生量由4 585万t增长到2.3亿t,增涨6倍,资源转换化利用率近年来已达到80%左右,铁渣利用率高于钢渣利用率(图4)。

图4 2000—2012年中国铁渣产生量走势

进入21世纪,我国粒化高炉矿渣粉生产线相继建成投产超过100条以上,年产能约1亿t。粒化高炉矿渣粉比表面积可达到400 m2/kg以上,可等量取代10%~40%的水泥配制混凝土,2005年以后得到了快速发展。

(3)钢铁渣增长量及综合利用率:2000—2012年,我国钢铁渣产生总量达25.56亿t。年钢铁渣产生总量由6 512万t增长到3.38亿t,增长了4倍,综合利用率达55%左右(图5)。为我国节约能源、节约资源、控制污染、环境保护做出了巨大贡献,创造了巨大财富。

图5 2000—2012年钢铁渣增长量及综合利用率

3.3 冶金渣利用率偏低的要因分析

2000—2012年,我国冶金渣利用率的发展轨迹呈“U”字形,虽有所回升,离100%资源利用、“零排放”的目标差距很大。导致我国冶金渣利用率偏低有以下主要原因。

(1)冶金渣开发利用技术支撑体系薄弱,加工技术、应用技术、设备制造技术等核心技术的研究突破性创新缓慢;

(2)我国冶金渣水泥应用技术标准有所提高,生产加工工艺、生产加工设备必须进行相应的升级改造。产品技术标准的调整带来利用率短期的下降;

(3)利用率内涵的变化,原作为利用率统计的用于铺路、回填等低价值应用的尾渣,近几年不再属于综合利用的统计范畴,利用率缩水。

3.4 我国钢铁渣处理通用技术研发及其应用

2000年以来,我国对冶金渣处理新技术的研究和应用呈多元化发展,各大钢铁企业、研究单位充分利用自身优势和冶炼工艺特点,因地制宜,不断推陈出新。我国比较成熟广泛应用的冶金渣处理通用技术如下。

(1)以武汉钢铁公司为代表的冶金渣热泼技术;

(2)以上海宝钢公司为代表的冶金渣滚筒技术;

(3)以马鞍山钢铁公司为代表的冶金渣风碎、水淬技术;

(4)以太原钢铁公司为代表的冶金渣热闷技术;

(5)以鞍山钢铁公司为代表的冶金渣综合利用技术等。

从投资、环保、故障率、资源循环、资源转化等多层面评估,有各自优势和技术特点,在不同的企业和利用领域发挥了很好的作用。

3.5 我国冶金渣开发利用核心技术的研究

就产业加工技术而言,各加工处理生产线工艺设备不同,核心技术是共同的,即“粉化→降解→磁选→资源转化→高值应用→零排放”各个环节关键技术、关键设备的开发、研究和应用。

(1)消解游离氧化钙、游离氧化镁技术研究。制约我国钢渣尾渣综合利用率提高的关键技术之一,就是对钢渣中游离氧化钙(f-CaO)和游离氧化镁(f-MgO)遇水体积膨胀,在使用时造成建筑物、制品、道路开裂等缺陷。

近几年,冶建环保院正在研发的钢渣余热自解热闷处理工艺技术(图6),在解决钢渣的不稳定性上取得很大的进步。其核心技术为:将刚出炉的高温钢渣,直接送进钢渣热闷池,由计算机进行程序控制,智能调节喷水喷雾,利用钢渣自身的热量使钢渣在高温蒸汽中粉化。经过热闷处理,充分消解钢渣中的游离氧化钙和游离氧化镁,使钢渣深度粉化、性能稳定。在钢渣中含有10%的废钢铁充分回收的基础上,使尾渣达到100%资源化,用于生产制造水泥、建筑材料、装饰材料和道路建筑材料。这是我国在钢渣粉化处理技术上的一项突破性研究和自主创新,已在新建的冶金渣处理线上试用。

图6 钢渣热闷加工处理生产线流程图

(2)钢铁渣复合粉制造技术研究。从水泥制造工艺和原料焙烧的角度看,钢渣是一种过烧硅酸盐水泥熟料,磨细至比表面积为400 m2/kg以上,可等量取代10%~40%的水泥配制混凝土,提高混凝土的后期强度,提高混凝土的耐磨性和抗腐蚀性,降低水化热等,改变工作性能,有利于混凝土泵送浇注施工。

该项技术已完成中试,将很快被推广应用。该产品已被国家列为“鼓励发展的环境保护技术”和绿色建材产品。

(3)钢渣应用的前沿技术研究。钢渣在常规开发利用的基础上,国内外已经进行了一些前沿科技研究和成功的实践:一是利用钢渣含有丰富的磷和钾,可作为很好的肥料改良土壤,对盐碱地进行改性技术的研究;二是利用钢渣修复海洋生态系统,将钢渣中的铁、磷、硅、钙作为营养源添加到海洋中,可促进浮游植物、藻类植物及一些海洋动物繁殖生长;三是用于内陆江、河、湖畔,沿江、沿河、沿湖生态环境的改造;四是可从炼钢到造渣作为一种溶剂,通过添加剂的加入,增强其活性,使其性能更加符合使用的要求。

(4)新一代钢渣处理技术研究。据《中国冶金报》报道,2013年10月,河南济源钢铁首套工业化应用的新一代钢渣处理技术与设备——转炉渣辊压破碎—自压热闷技术与设备,通过中钢协组织的科技成果鉴定。

该成果取得了多项技术突破,钢渣余热压热闷蒸汽温度120℃、压力0.2~0.4 MPa,处理周期短,能耗低,热闷时间1.5 h,比常压池式热闷工艺缩短6~10 h,吨渣电耗7.25 kW·h,吨钢新水耗量0.3~0.4 t,比常压池式热闷工艺节约生产成本40%。热闷后,钢渣浸水膨胀率小于1.6%,游离氧化钙含量小于2.12%,粉化率大于72.5%(粒度小于20mm),进一步满足了建筑材料制造的相关标准。该处理技术效率高、清洁、成本低,具有较大的工业化生产推广优势。

3.6 钢铁渣金属资源回收率的提高和应用

在钢铁渣铁份的分选和提纯过程中,钢渣加工处理工艺、渣钢(含渣废钢铁)提纯工艺、磁选工艺和加工设备不断进步,使金属回收率及产品含铁纯度大幅度提高。加工处理的渣钢含铁量可超过80%,直接回炉炼钢。加工磁选的含铁渣粉含铁量可达到60%以上,可直接用于烧结、炼铁。

2013年,我国从钢渣中回收的废钢铁约600万t,金属回收率约为钢铁渣理论值含铁量的60%(较高水平),取得了良好的经济效益,节省了大量铁矿石、石灰石矿的开采,增加了废钢铁资源,减少了冶金废弃物的占地和环境污染。

3.7 冶金渣加工处理新技术和设备的应用

近几年来,通过技术创新和对先进设备的引进,我国冶金渣加工处理设备不断进步,装备水平不断提高,进入世界先进行列。当前,我国冶金渣产业普遍推广使用的主要新型技术和设备如下。

(1)高炉渣水力冲渣设备。在国外INBA法的基础上,研发了我国自己的新型高炉渣水力冲渣工艺设备,达到了污染少、冲渣质量好、蒸汽回收率高的效果。在国内大型高炉,尤其是新建的大型高炉上普遍应用。

(2)钢渣粉化处理设备。在我国,热态钢渣处理设备主要有:钢渣余热自解热闷处理工艺生产线、钢渣滚筒工艺生产线、钢渣风碎、水淬工艺生产线、热泼渣处理工艺生产线等,已在各大型钢厂液态钢渣加工处理中推广应用,并不断改进、完善和提高。

国内绝大多数钢厂液态钢渣不再落地,直接进专用的冶金渣处理设备或加工处理生产线,进行粉化处理和生产加工。

(3)粒化高炉矿渣粉研磨设备。我国粒化高炉矿渣粉的粉磨设备,在引进、消化、创新的基础上,研发出国产立式辊磨,在国内钢铁渣水泥厂得到推广应用,初见成效。

(4)钢渣节能粉磨设备。钢渣节能粉磨设备,在引进国外卧式辊磨设备的基础上,消化创新、自行设计的卧式辊磨已试制成功,逐步投入钢渣加工生产之中,深受厂家的青睐。

(5)渣钢提纯和磁选设备。按照目前炼钢工艺的要求,含钢量低于80%的渣钢,已不能满足现代转炉或电炉炼钢的需求,必须和其他废钢铁一样对渣钢进一步净化提纯,达到废钢铁入炉标准。

渣钢提纯和磁选设备通过引进、消化、创新,研发出国产钢渣提纯棒磨机和宽带磁选机,并在国内钢渣加工生产线上开始应用,效果良好。

3.8 冶金渣开发利用产业新机制及经营模式

目前,我国冶金渣开发利用产业新的运行机制及经营模式有两种:一是由钢铁企业自己投资建设,作为辅助产业自己开发或委托运营;二是由专业化冶金渣开发利用公司投资和运营。在我国,前者占主要成分,后者刚刚兴起,并将逐步成为产业主体。

(1)钢企投资建设,自营或委托经营。这种传统的冶金渣开发、生产经营模式经历了不断的改制,在钢企的冶金渣处理中发挥了很好的作用。但是,基本上没有摆脱“小而全”的生产经营模式,大都作为第三产业管理经营,存在诸多弊端。大部分企业以回收废钢铁为主,对尾渣开发比较粗放,不利于大型专业化设备的统筹引进,不利于高价值资源利用的后续开发,不利于科学研究的深入发展和资源综合利用率的提高,有待改革升级。

(2)专业化冶金渣开发公司投资经营。近几年,国内冶金渣专业化、规模化开发公司开始兴起,与科研院校联手对冶金渣进行系统的研发和投资运营。钢铁企业将冶金渣的回收、处理、加工、配送委托或转让给专业公司,充分发挥其专业性强、技术先进、管理经验丰富、资金雄厚的优势,综合开发利用,充分挖掘资源潜能,促进了冶金渣资源转化和“零排放”。

这种新型的生产经营机制,有利于冶金渣开发利用先进工艺、先进设备的引进和应用,有利于冶金渣终端产品、应用市场的挖潜和多元化发展,是提高资源利用率、提高经济效益的重要途径。

4 我国冶金渣产业发展存在的主要问题

4.1 社会对冶金渣综合利用价值普遍认识不足

在当前我国冶金渣的加工处理领域,还有相当一部分企业仍沿袭着传统的粗放式处理。仅将冶金渣中的废钢铁选出后,把尾渣作为普通的废物弃掉、填埋;或者被转移至农村,再次用人工分选出残留铁粉粒后随地堆弃、铺路。没有再进行尾渣高附加值资源转化的深度开发,以及进一步挖掘资源潜能和应用价值。公民对再生资源综合利用的意识还普遍淡薄。

4.2 冶金渣再生资源综合利用率偏低

当前,我国钢铁渣再生资源综合利用率较低,与国家的既定目标或国际先进水平相比差距很大。我国高炉渣综合利用率约80%,钢渣综合利用率约25%,铁合金渣综合利用率约20%,有色冶金渣综合利用率约45%,平均综合利用率约55%。资源浪费十分严重。

同时,对冶金渣新的高端产品应用市场的开发和推广应用缺乏国家应用技术标准,缺乏建筑行业的认可和共识,缺乏政策的鼓励和引导,应用渠道不畅,推广缓慢,如:高炉渣粉、钢渣粉、钢铁渣复合粉等。

4.3 技术支撑体系薄弱

在我国,从事专业钢渣研磨技术研究、加工设备研究和制造的专业单位较少,远远不能满足国内市场的需要,非标设备生产、使用普遍。少数较先进的大型设备多为进口,价格昂贵。设备引进、创新不够,新技术、新工艺、新设备的研制力量不足,推广和应用较慢。虽然少数大型企业设备先进,但中小型企业设备普遍简陋,产业整体装备水平偏低。

4.4 政策支持力度不够

我国对冶金渣开发利用产业缺少必要的税收优惠政策的扶持。冶金渣产品还未纳入再生资源优惠产品目录,对新产品的推广和应用,缺乏政策的引导,缺乏有效的激励机制;冶金渣开发利用企业准入标准尚未出台,对落后产能、污染环境、资源浪费,缺乏有效的法律法规的限制和监督管理;缺乏市场协调和引导。

4.5 发展不平衡,科学的运行机制尚未形成

冶金渣开发利用发展较好的企业多集中在东、中部地区的大型钢铁企业,而西部地区和地方中小钢铁企业的推进比较困难。缺乏产业发展的统筹规划,缺乏资金的支持,缺乏政策的引导与监督,缺乏科学的商业运行机制推动产业的有序发展。

5 冶金渣产业持续发展的技术路线及重点技术项目

5.1 冶金渣产业战略发展技术路线

我国《冶金渣开发利用产业“十二五”发展规划》确定冶金渣产业持续发展的技术路线。产业战略发展技术路线见图7。

图7 我国冶金渣开发利用产业战略发展技术路线

5.2 冶金渣铁源回收领域的重点技术项目

(1)钢渣高压热闷处理技术设备的研发和应用;

(2)钢渣滚筒技术的完善、研发和应用;

(3)钢渣风碎、水淬技术的完善、研发和应用;

(4)铁合金渣处理技术的研发和应用;

(5)不锈钢渣处理技术的研发和应用;

(6)钢渣高效宽带磁选设备的研发;

(7)冶金尘泥处理和开发应用技术的研发推广应用;

(8)渣钢产品深加工产品,TFe>90%的渣钢技术和TFe>60%的磁选粉技术的研发和应用;

(9)冶金渣尘泥中矾、钛、稀土、锌等贵金属的提取技术的研发;

(10)冶金渣、尘泥制作精品球团矿的技术研发和应用。

5.3 冶金渣尾渣高附加值开发领域重点技术项目

(1)钢铁渣复合粉生产工艺技术研发及应用;

(2)钢渣粉加工技术和设备的研发和应用;

(3)轧钢氧化铁皮生产磁性材料的研发和应用;

(4)钢渣尾渣生产人造大理石,高级地砖、除锈喷丸等技术的研发和应用。

6 对我国冶金渣产业发展政策层面的建议

6.1 完善产业发展的法律体系,加强监管力度

冶金渣综合开发利用是一项系统工程,需要国家政府部门关心和支持,需要国家政策支撑体系和技术支撑体系鼎力相助,需要法律体系的支持、保护和监督管理。

冶金渣开发利用对节约钢铁原料资源,减少建筑材料原生资源的开采,促进节能减排,降低碳排放,保护环境有着重要的意义。

国家应加快完善立法,逐步形成以《循环经济促进法》为核心、《资源综合利用条例》为基础,包括与固体废物资源化开发利用专项法规相配套的冶金渣产业准入标准、技术标准、环保标准、税收政策等行业法律法规体系。

从政策法规上确立社会各阶层在我国再生资源产业发展中的义务和责任。加大废渣排放污染环境的处罚和监管力度,引导企业依法经营、有序发展。

6.2 完善冶金渣资源开发利用激励机制

完善冶金渣资源综合利用的鼓励、扶持措施和税收优惠政策,建立冶金渣产品开发生产和冶金渣产品使用的长效激励机制。

国家应尽快把冶金渣产品纳入再生资源优惠产品目录,加大冶金渣开发利用的支持力度。冶金渣产品应尽快进入国家再生资源产品目录,和其他再生产品平等享受同样的优惠政策。

对冶金渣再生产品的应用,应给予政策的支持和鼓励,对冶金渣再生产品使用较好的钢铁企业和应用冶金渣建筑材料产品较好的建筑企业,要给予再生产品应用的税收优惠或其他奖励政策。

6.3 增加科研投资,加快技术进步

国家应加大冶金渣资源综合利用的核心技术研究的资金投入和攻关力度,组织研究开发和推广先进的钢渣处理技术、渣钢提纯磁选技术、钢铁渣粉生产应用技术等,努力突破制约冶金渣综合利用率发展缓慢的瓶颈。

建立以企业为主体,产、学、研相结合的资源综合利用技术创新科研体系,加快科技成果的生产转化,支持对国外先进技术的引进、消化、吸收和创新,加快新技术、新工艺、新设备和新材料的推广应用。

6.4 建立、规范冶金渣产业统计体系

我国冶金渣开发利用产业已初具规模,年加工处理量已达到3.5亿t,而产业的数据、信息统计体系尚未建立,相关管理制度、统计标准尚未形成。现行的企业统计数据不完善、不标准,方法不统一,难以为政府、企业决策和科研提供可靠的依据。

应加快冶金渣产业信息统计体系的建立,纳入国家统计系统。为国家宏观调控及科研、教育、企事业单位的科研、经营决策,提供统一的、准确的、权威的参数。

6.5 加快冶金渣行业标准化工作建设

国家相关政府部门应抓紧组织制定冶金渣开发利用行业准入标准,规范企业生产经营行为、环境保护标准和社会责任;组织、制订产品技术标准、应用标准、检测方法、术语、定义、标志;建立产品鉴定、认证、评估和监督体系。以强化冶金渣再生产品生产准入和产品消费质量保障体系,促进我国冶金渣开发利用行业产、供、销运行机制的规范发展。

我国冶金渣开发利用产业是一个新兴产业,虽然起步较早,但政策支撑体系、技术支撑体系、市场支撑体系及管理机制都还很薄弱。

冶金渣产业是一个节约资源、节能减排、综合利用和低碳环保产业,有着广阔的发展前景。我国冶金渣年产生量很大,居世界第一,如果得到合理的开发利用,可以在获得巨大的经济和环保效益的同时,带动产业链上下游,发展成一个很大的与产业规模相配套的科研与企业群体,发展潜力巨大。在现有冶金渣再生产品生产应用的基础上,新的开发利用领域十分广阔,国内外已经有一些高新技术的前沿研究和成功案例。

Current situation and development prospect ofmetallurgicalwaste residue recycling industry

YAN Qiping

(China Metal Recycling(Holdings)Limited,Shanghai200120,China)

The current situation and existing problem ofm etallurgicalw aste residue recycling industry w ere analyzed, and the future developm ent strategy w as put forw ard.The m etallurgical w aste residue recycling industry is in the prim ary stage,w hich falls behind to the developed countries,and gains a large develop potential and sound investm ent environm ent.

w aste residue;developm ent;prospect;analysis

2014-02-28)

X757

A

1674-0912(2014)04-0022-06

闫启平(1946-),男,湖北武汉人,高级工程师,中国废钢应用协会原秘书长。国产生钢铁渣3.5亿t测算,可生产钢铁渣粉3亿t左右,具有较大的节能与环保效益。