20000 m3/h空分增压空气通道带水事故的快速处理

2014-02-05刘兰涛

刘兰涛

(唐山唐钢气体有限公司,河北唐山063016)

20000 m3/h空分增压空气通道带水事故的快速处理

刘兰涛

(唐山唐钢气体有限公司,河北唐山063016)

介绍了唐山唐钢气体有限公司20000 m3/h空分装置增压通道带水事故经过及快速处理过程,在主冷不排液的情况下采用局部加热的方式将增压通道内水分吹除干净,恢复了设备正常运行。

增压通道;带水事故;膨胀机;加热吹除;快速处理;预防措施

1 问题的提出

唐山唐钢气体有限公司(简称“唐钢气体公司”)中厚板制氧作业区有KDONAr20000/30000/700型空气分离装置两套,均为四川空分集团公司设备,为第六代全低压无氢制氩分子筛外压缩空分流程。其肩负着唐钢中厚板公司氧、氮、氩等动力介质的供应任务。

2014年1月1日上午9:10分,巡检人员发现处于计划停机状态的2#空分1#增压膨胀机后冷却器气侧排水阀处突发泄漏,水进入增压机出口管道。作业区采取紧急处理,关闭增压机后冷却器水管道进出口阀,拆除增压通道进板式前安全阀(位于主换热器冷箱顶部)检查,水没有进入板式换热器。分别打开1#、2#增压机后管道上的止回阀(位于膨胀机厂房房顶)阀盖进行检查,1#增压机出口止回阀处有水痕,2#膨胀机止回阀处没有发现水迹。由于生产需要中午启动空分,经检查2#增压膨胀机系统正常,于1:30分启动空分,之后启动2#增压膨胀机。空分运行3 h30 min后,增压机回流量突然减少,膨胀机入口压力突然下降,初步判断主换热器增压通道堵塞,膨胀机被迫停止运行,空分采用向主冷充液氧的方式临时维持生产。

2 原因分析及处理方案制定

2.1 原因分析

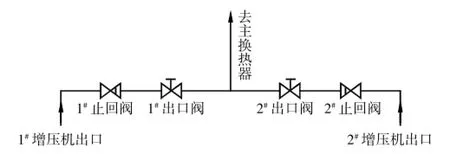

增压机出口管道流程如图1,1#增压机后冷却器泄漏导致冷却水进入增压机机后管道中,虽然当时没有进入主换热器,采取切断冷却器上水、回水的方式防止水再次进入增压机,并对管道进行了排水处理,但对现场管道阀门布置进行分析,因1#增压机止回阀后为1#增压机出口阀,因阀门为截止阀,进出口有高度差,导致有部分水进入1#、2#出口阀间的管道内。作业区在检查2#增压机止回阀时没有发现进水情况,误判断2#增压机出口管道内没有进水,没有对1#、2#出口阀内的水进行吹除,在开车过程中启动2#增压透平膨胀机时,水进入主换热器板式通道,进而将增压通道堵塞。

2.2 处理方案

方案一:采用主冷排液方式,空分进行整体加热吹除,将增压通道内堵塞的水分吹除干净,此方案为各气体公司常采用的方案,但因空分大加热,至少需要1周以上的时间空分才能恢复正常供氧,此期间如用液氧汽化进行补充,因持续时间较长,作业区只有一座1000 m3液氧贮槽,每天500 t的液氧缺口用槽车连续倒液也不能满足用户氧气需求(利用槽车不间断倒液,每天最大量为200 t),势必对炼钢、炼铁生产造成严重影响。

方案二:主冷不进行排液,采用局部加热的方式,关闭氧、氮、污氮返流气体阀门,只对增压空气通道和进下塔空气通道进行加温吹除,增压通道加热吹除加温气从膨胀机加温管道进入,气体通过增压通道从增压机出口止回阀(提前将止回阀阀盖拆除)处反向吹出。进下塔空气复热气体从分子筛后进入,从空气吹除总管及下塔吹除阀处吹出,同步复热增压通道,将堵塞在增压通道内水分清除干净,此方案将大大缩减空分加热及复产时间,但此方案以前从来没有使用过,需对加热及复产过程中可能出现的问题进行充分考虑,制定好防范措施,防止塔内超压,确保空分设备安全及加温吹除效果。

为了减少对炼钢、炼铁用户用气的影响,决定尝试第二方案,期间开动1#空分,氧气缺口(15000 m3/h)临时由液氧汽化进行补充,充分利用1000 m3液氧贮槽(加热前预先将液氧贮槽液位充至9 m以上,提前储备600 t以上液体,加热期间,每天不间断补充液氧200 t),争取在48 h内恢复正常生产。

图1 增压机出口管道流程简图

3 加热吹除方案实施

3.1 加热吹除准备

(1)将氩系统残留液体排放。将氩系统所有吹除阀作为上塔泄压阀门使用。

(2)将空气总管加热阀(V1902)外侧法兰解开,在加热管侧用盲板封堵,将加热阀作为吹出阀使用。

(3)开始加热前关闭增压机的入口阀门,打开逆止阀压盖将逆止阀的阀芯恢复好,压盖不装,此处作为增压通道加热放散口使用。

(4)1000 m3液氧贮槽液氧液位充液至9 m以上。

3.2 加热吹除

(1)在1#分子筛正常使用,2#分子筛开始冷吹时空分开始退气量进行停机操作,在正式加热前空分停机,各种阀门操作完成,2#分子筛冷吹完成。在整个加温吹除过程中分子筛不加热,加热气量控制在10000 m3/h以内,两台分子筛可以正常工作50 h以上,关闭分子筛FCV1201A、FCV1201B、FCV1201C阀门。加温期间,2#空分喷淋系统投运,启动冰机,保证进分子筛空气温度低于15℃。

(2)停机前将下塔液面降至500 mm,将主冷液面降至1500 mm,确保停机后主冷不因液面过高溢流至主换热器的底部。

(3)空分按正常程序停车,同时逐渐关闭下塔液氮回流阀V7。逐渐关闭空气进主换热器总阀HV101及分子筛出口手动蝶阀,两个阀门配合调节将空气控制在10000 m3/h以内。将下塔液空打入上塔,剩余的排放掉。

(4)关闭主换热器所有返流气体的阀门:产品氧气去用户调节阀FCV102A、氧气放空阀FCV102B、产品氮气去水冷塔调节阀FCV103、产品氮去用户调节阀HV102、氮气放空阀V110,并现场确认,用手轮压死,如有手轮不能完成的情况,调节阀门定位器使其能够严密关闭。

(5)现场确认联通上下塔的所有阀门(液空节流阀LCV1,液氮节流阀HV2,液空进粗氩冷凝器液位调节阀LCV702,液氮进纯氩冷凝器液位调节阀LCV704,液氮出纯氩蒸发器调节阀HV701)处于关闭状态,用手轮压死,如有手轮不能完成的情况,调节阀门定位器使其能够严密的关闭。

(6)液空蒸汽出粗氩冷凝器流量调节阀FCV701,粗氩冷凝器液空出口阀V702,氮气出纯氩冷凝器压力调节阀PCV704处于打开状态,开度70%。

(7)污氮气去水冷塔压力调节阀PCV104投入自动,设定25 kPa,防止上塔超压。

(8)缓慢打开主换热器空气总管吹除阀V305,下塔吹出阀V305,空气总管加热阀(V1902),对主换热器进行复热,用HV101及分子筛出口手动蝶阀调节气量和上塔压力,确保上塔压力不超过50 kPa。

(9)利用1#空分的加温气给2#空分增压通道送加热空气。启动膨胀机油泵,打开两台增压机的出口阀V103A(V103B)50%,关闭两台膨胀机的出口阀V3A(V3B),打开膨胀机的入口阀V2A(V2B)50%。膨胀空气进口阀V1处于全开状态,出主换热器增压空气旁通阀HV1全关。打开两台膨胀机的加热阀V206(V207),由膨胀机出口反向通入干燥的加热空气,由增压机逆止阀压盖处放空,先不启动电炉,进行吹除,待增压通道恢复正温后,电加热器温度初步设定为50℃,控制进膨胀机温度为30℃,并根据情况逐渐提高。

(10)由于空气进到下塔,主冷液面将有部分蒸发,上塔压力升高,利用氩系统吹除阀进行泄压,上塔压力控制在50 kPa左右,如上塔压力过高,可降低入板式空气压力。

(11)通过对增压通道HV1(出主换热器增压空气旁通阀)、V1(膨胀空气进口阀)阀门的控制,控制加温气体分别从换热器中部和底部通过,保证对增压通道进行充分加温吹除。

(12)增压通道加温吹除是否合格以测量吹出的气体露点为标准,露点达到-60℃以上为合格,加温吹除结束。

3.3 空分开车复产

(1)空分开车使用2#膨胀机,将2#膨胀机加热好备用。

(2)分子筛投入程序,启动膨胀机,冷却主换热器,返流气体通过污氮气管道送至分子筛纯化器,做加热冷吹气源。

(3)适当打开空气总管的加热阀(V1902)及下塔的吹除阀(V305),冷却下塔底部及空气进下塔的管道。如上塔压力升高,由氩系统的吹除阀放散,不开返流阀门。

(4)当膨胀机出口温度降至-172℃时,逐渐打开下塔回流阀V7,下塔积累液体,上塔压力开始转为用返流控制氧、氮、污氮流量、压力。

(5)当下塔液面达到500 mm时,适当打开液空节流阀LCV1,向上塔倒入液空,同时向主冷输液氧,空分逐步调节纯度。

(6)氧气纯度合格后,启动氧压机给用户供氧,空分恢复正常生产。

3.4 关键点控制及注意事项

(1)加温过程中注意监测增压通道吹除气体露点,随时掌握加温效果,露点检测情况如下:

(2)在加温过程中,因主冷不排液,随时注意塔内压力、液位变化情况,防止塔内超压。在开始加热时,下塔液位增加,分析原因为下塔液氮节流阀有内漏造成,通过液空节流阀LCV1将下塔液空导入上塔后,加温正常进行。

(3)在开始加温增压通道时,因通道内温度低,不启用电炉,待通道中抽温度为正温时,开始投入电炉;复热进下塔空气管道时,刚开始时不能开大吹除阀,防止因吹除气体温度过低冻坏冷箱,采取保护措施,防止冷箱及基础冻坏,随着温度回升,逐渐开大吹除阀,使通道能够快速复温。

(4)加温时,一定要确保氧、氮、污氮返流气体通道阀门关严,防止正返流体换热影响加温效果。

(5)特别注意在加热吹除过程中增压通道的反吹气体绝对不能中断,防止进入增压通道内的水分下移进入换热器下部(冷端)。

4 实施效果及预防措施

4.1 实施效果

此次带水事故的处理,加温吹除用了16 h,从停机至空分正常送氧共用了34 h,恢复生产后空分各部工况正常,没有对用户生产造成影响,圆满达到了检修效果。通过局部加温方式处理增压通道带水事故为我单位第一次尝试,与空分大加热处理方案相比,既节省了大量检修时间,又大大降低了检修成本,同时为以后相关故障处理积累了宝贵经验。

4.2 预防增压通道带水措施

(1)空分停车后,立即关闭增压机后总阀门,打开增压机后冷却器气侧排水阀观察是否有水排出,防止在停车过程中水进入主换热器增压通道。

(2)在增压机冷却器后增压管道上加装取样点,在膨胀机开车前,对管道进行充分加温,并用便携式露点仪检测空气露点,露点合格后方可启动膨胀机。

Immediate Treatment of a Water Entrainment Accident in the Pressurizing Air Channel of a 20000 m3/h Air Separation Unit

LIU Lantao

(The Gas Co.,Ltd.of Tangshan Iron and Steel Company,Tangshan,Hebei 063016,China)

A water entrainment accident in the pressurizing air channel of the 20000 m3/h air separation plant of Tangshan Steel and its immediate treatment are introduced.With failure of the main condenser to remove water the method of local heating was adopted to blow off the moisture in the pressurizing air channel,which resumed normal operation of the equipment.

pressurizing channel;water entrainment accident;expanding machine;blow off by heating;immediate treatment;preventive measure.

TB657.7

B

1006-6764(2014)06-0035-03

2014-02-27

刘兰涛(1977-),男,2001年毕业于河北理工学院化工工艺专业,工程师,现从事生产及设备管理工作。