某自来水厂环境风险评价及防范措施

2014-02-02徐龙君王金成

徐龙君,王金成

(重庆大学 资源及环境科学学院,重庆 400044)

1 引言

建设项目的环境风险评价是指建设项目建设和运行期间发生的可预测突发性事故(一般不包括人为破坏及自然灾害)引起有毒有害物质、易燃易爆等物质泄漏,或突发事件产生新的有毒有害物质,所造成的对人身安全与环境的影响和损害,进行评估,提出防范、应急与减缓措施[1],减少突发性事故的发生频率。

消毒工艺是水厂重要的水处理工序之一。随着我国饮用水新标准的制定实施,水质检测要求的提高,消毒工艺也受到了更大的关注。目前已普遍使用的消毒技术包括液氯消毒、臭氧消毒、次氯酸盐消毒和二氧化氯消毒。该自来水厂采用的是氯酸钠与盐酸反应生成二氧化氯和氯气的消毒方式。消毒过程涉及众多化学物质,一旦发生化学物质泄漏事故,往往会引发爆炸、火灾等一系列连锁反应,且发展迅速,波及范围较广,将可能造成重大人员伤亡、经济损失和环境污染。因此,本文以某自来水厂为例,对水厂的消毒工艺进行环境风险分析,了解周围环境对其可接受程度,并对事故发生前进行有效的预防、事故发生时进行及时的处理及事故发生后进行合理的补救,将风险造成的危害和损失降低到最低程度。为水厂的风险管理提供参考。

2 环境风险因素识别

自来水厂采用的是氯酸钠与盐酸反应生成二氧化氯和氯气的消毒方式。水厂氯酸钠年使用量2264.4kg、盐酸年使用量(36.5%的浓盐酸)4252.1kg(最大储量3.57t),氯气和二氧化氯为即配即用无储存。根据《危险化学品最大危险源辨识》(GB18218-2009),氯酸钠的临界量为100t、氯化氢的临界量为20t,因此不属于最大危险源。

自来水厂主要的危险因子为:氯酸钠、氯化氢、氯气、二氧化氯;大气危险因子氯化氢、氯气、二氧化氯。氯化氢储罐在储存过程中,由于安全阀失效、机械损伤、操作不当等导致储罐出现不同程度的破裂[2],发生跑、冒、漏、滴等,以及二氧化氯发生器的二氧化氯泄漏和氯酸钠储存使用中燃烧、中毒,可造成人员伤亡、财产损失,对环境造成污染。

3 环境风险预测与评价

3.1 氯化氢储罐泄漏环境风险分析

3.1.1 氯化氢泄漏速度

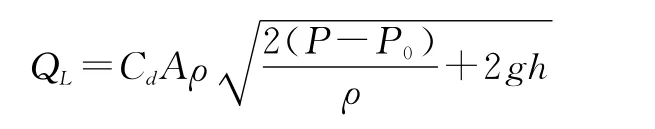

泄漏速度采用导则推荐的液体泄漏速率QL伯努利方程公式计算:

式中,QL为液体泄漏速度,kg/s;Cd为液体泄漏系数,此值常用0.6~0.64,本评价取0.64;A 为裂口面积,取0.0003m2;P 为容器内介质压力,0.1MPa;P0为环境压力,0.1MPa;g为重力加速度9.8m/s2。h为裂口之上液位高度,盐酸液位高度度取1.5m。ρ为泄漏液体的密度,36.5%盐酸密度为1190kg/m3。

计算表明,盐酸的泄漏速速为1.24kg/s,10min堵漏下的泄漏量为744kg。

3.1.2 盐酸泄漏后蒸发量计算

由于盐酸常温下为液态,因此,当贮罐发生泄漏时,泄漏的物质将在贮罐围堰内形成液池。其蒸发量按照《建设项目环境风险评价导则》(HJ/T169-2004)[3]附录A中推荐的泄漏液体蒸发量计算公式计算。而盐酸等贮存是常温贮存,其沸点高于环境温度,因此,只计算质量蒸发部分。液池最大直径取决于泄漏点附近的地域构型、泄漏的连续性或瞬时性。有围堰时,以围堰最大等效半径为液池半径。经计算,泄漏事故排放的盐酸液体泄漏速度和质量蒸发速度的参数见表1。

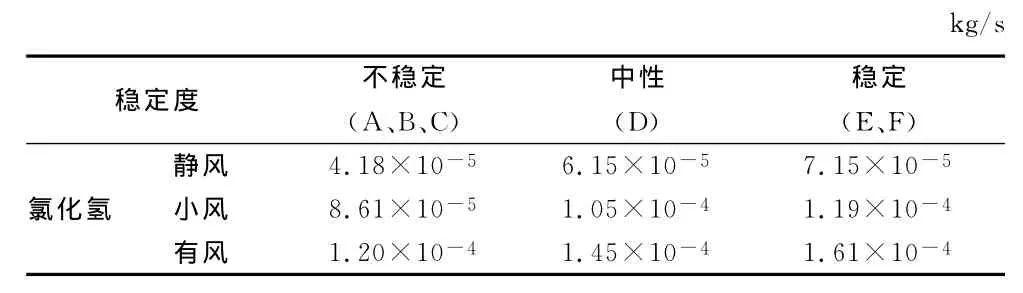

表1 盐酸泄漏事故排放污染物质量蒸发速度一览表

3.1.3 盐酸泄漏影响分析

根据EIAProA预测软件中风险预测估算,取9组气象情况、代表性风速、大气稳定条件进行计算,大气稳定度主要为强不稳定(A)、中性(D)、稳定(F),风速以0.5m/s、1.0m/s、1.5m/s。根据估算可知:当风速为0.5m/s,大气稳定度为 A,时间10min时 HCl浓度最大,达到0.0346mg/m3,此时的距离为0m。根据《工业企业设计卫生标准》(TJ36-79),氯化氢的一次最高容许浓度为0.05mg/m3,氯化氢泄漏最大扩散速度为0.0346mg/m3,由此说明氯化氢泄漏后厂界外不存在超标点,对环境的影响有限。

3.2 二氧化氯发生器的环境风险分析

(1)二氧化氯的泄漏。二氧化氯吸收不完全或吸收系统不密封将导致泄漏。二氧化氯泄漏后污染空气,刺激人体呼吸道粘膜和眼睛、灼伤皮肤;当超过爆炸下限(空气中10%)会发生爆炸。

(2)投料比失衡致爆炸危险。投料比失衡,将造成反应速度过快,甚至导致反应失控。如盐酸投加过快,会导致二氧化氯的生成速度加快,造成反应液中二氧化氯的过饱和状态,而使二氧化氯逸出到反应系统中,导致反应系统压力增加。若系统密封性较差,二氧化氯就会逸出到空气中;若系统压力持续升高,安全装置(如安全阀)未动作时,还会发生爆炸事故。

3.3 氯酸钠储存、使用的环境风险分析

氯酸钠为一级无机氧化剂,加热到300℃以上易分解放出氧气,在酸性溶液中是强氧化剂。与酸类(如硫酸)作用放出二氧化氯;与硫、磷及有机物混合或受撞击易引起燃烧和爆炸。禁忌物:强酸、有机物、磷、硫、碳等无机物,还原剂、金属粉末。对人体有毒,以强血液毒性作用于血红蛋白及正铁血红素,经人体皮肤、粘膜吸收,吸入氯酸钠粉尘,因积累在体内而引起中毒,会出现恶心、大量呕吐、下泻、呼吸困难、肾损害等症状,大量吸入将会致死;口服10g以上可致命。

4 环境风险防范措施

4.1 原材料风险控制措施

严禁使用废盐酸和含有机物、油脂的其他废酸、以及氢氟酸等酸类,防止引起设备骤停、腐蚀、损坏,造成二氧化氯及氯气泄漏;氯酸钠的包装必须符合要求,容器口应密封牢固。

4.2 贮运风险控制措施

盐酸需用特殊的内衬橡胶或聚氯乙烯衬里的密封槽车装运或用聚氯乙烯塑料桶(槽)盛装,保持容器密封,与氧化剂、可燃物分开存放,切忌混储,储区应备有泄漏应急处理设备和合适的收容材料;氯酸钠储存区域禁止携带火种、穿带钉子皮鞋进入,搬运时要轻装轻卸,禁止震动、撞击和摩擦。储存区应备有合适的材料收容泄漏物。

4.3 操作风险控制措施

操作尽可能机械化、自动化;操作人员必须经过专门培训,严格遵守操作规程;加强管道、管道连接处、仪表计量处等的检查巡视,及时更换;注意检查和维护,保证盐酸储罐配套的喷淋水装置完好使用;配制氯酸钠应穿工作服,戴防护口罩、戴护目镜、乳胶手套等,穿长统胶靴等劳保用品;密闭操作,注意通风,防止泄漏;配备泄漏应急处理设备;严格原料添加制度,调节原料进料比,控制好进料速度,做到规范操作,严禁将两个原料罐混用,防止因氯酸钠与盐酸剧烈反应发生爆炸事故。

4.4 成立救援小组

建立处理紧急事故的组织机构,规范事故处理人员的职责、任务,组织抢险队伍,保障运输、物质、通讯、宣传等使应急措施顺利实施。建立公司、车间、班组三级通讯联络网,保证信息畅通无阻。按照紧急事故汇报程序报告有关主管部门,向消防系统报警。成立应急救援小组,明确负责人及联系电话。加强平时培训,确保在事故发生时能快速作出反应。制定应急救援预案,并定期演练。做到防患于未然,尽量避免突发性环境污染事故的发生[4~6]。

5 结语

自来水厂一旦发生风险事故,将会对周围环境产生重大影响,甚至危及厂区员工及附近居民的生命。因此加强氯酸钠储存、使用管理,严格执行工艺流程,控制二氧化氯发生器的风险,做好消毒工艺的环境风险分析与防范,对避免或减少突发环境事件的发生,最大程度地保障人民生命财产安全具有重要的现实意义。

[1]任 峰.液氯泄漏的环境风险评价-以自来水厂为例[J].海峡科学,2010(6):30~32.

[2]高晓宁.浅谈自来水厂液氯储罐泄漏环境风险分析[J].科技风,2013(6):90.

[3]国家环境保护总局.HJ/T 169-2004.建设项目环境风险评价技术导则[S].北京:国家环境保护总局,2004.

[4]钟善锦.突发性环境污染事故的对策[J].环境监测管理与技术,2000,12(6):9~11.

[5]章昌顺,郝永梅.液氯生产过程风险分析与控制[J].中国安全生产科学技术,2007,2(3):83~86.

[6]王 威,贺 军.浅析建设项目中盐酸储运工程的环境风险评价技术要点[J].黑龙江环境通报,2013,37(2):17~20.