TBM刀盘结构设计探究

2014-01-31翟国强卓兴建

翟国强,贺 飞,卓兴建

(中铁装备制造有限公司,河南 郑州 450016)

1 引 言

伴随我国在铁路、公路、石化、核电以及国防等多个大规模基础设施建设的进行,大中直径隧道的建设施工需求激增。全断面硬岩掘进机(TBM)是集开挖、推进、支护、衬砌为一体的现代化高集成设备。

TBM刀盘是硬岩掘进机的关键部件,具有开挖岩石、稳定掌子面、转运石碴等功能,承受大扭矩、高推力和强冲击作用。同时TBM刀盘具有针对性和适应性的特点,符合“量体裁衣”式定制产品。合理的刀盘设计能有效改善掘进性能、提高维修保养效率、降低整机振动、提高整机利用率等重要作用,是TBM设计的核心关键之一。

目前国内的TBM完全由国外垄断,TBM刀盘的设计处于探索阶段,尚未形成整套的工程实用方法来指导实践。国内的研究学者在分析和整理国外的破岩机理的基础上不断的完善修正,如上海交通大学预测模型、华北水利水电学院预测公式、北京工业大学龚秋明修正模型[1]等研究盘型滚刀的破岩过程。在滚刀破岩参数如刀间距、贯入度、刀高等参数的设计上进行了大量的实验。本文在此基础上,结合施工经验对TBM刀盘结构设计方法进行探索,最终实现满足破岩效率和结构强度、刚度设计要求的刀盘。

2 TBM刀盘设计

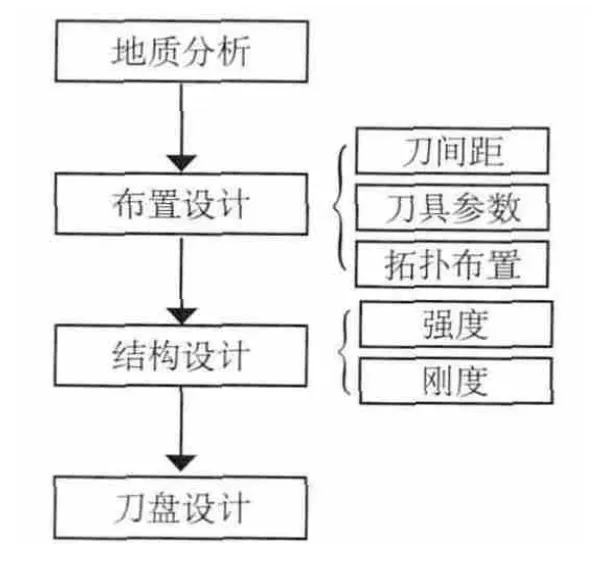

TBM刀盘的设计应充分考虑围岩参数如岩石的强度、脆性和韧性,岩石节理的方向和发育程度。分析国外科罗拉多矿业学院和CSM模型[2],设计计算刀具的数量和刀间距等破岩参数。刀盘需要承受高冲击振动载荷,其本身的钢结构设计必须控制在满足合理的安全裕度范围之内。TBM刀盘设计的流程如图1所示。

图1 TBM刀盘设计流程图

2.1 工程地质分析

根据国家《工程岩体分级标准》[3](GB50218-94)中围岩等级的划分,对影响刀盘掘进的岩石单轴抗压强度、耐磨性、硬度、节理发育程度等因素进行分析。某工程中的水文地质情况如下:隧洞沿线基岩为混合片麻岩、千枚岩(微、中风化)、泥岩、砂岩等,局部岩石的单轴抗拉强度达到160MPa。初步的刀盘设计应为单向旋转、较小刀间距,合理的开口率来实现高效破岩和可能的泥土拥堵。

2.2 TBM刀盘布置设计

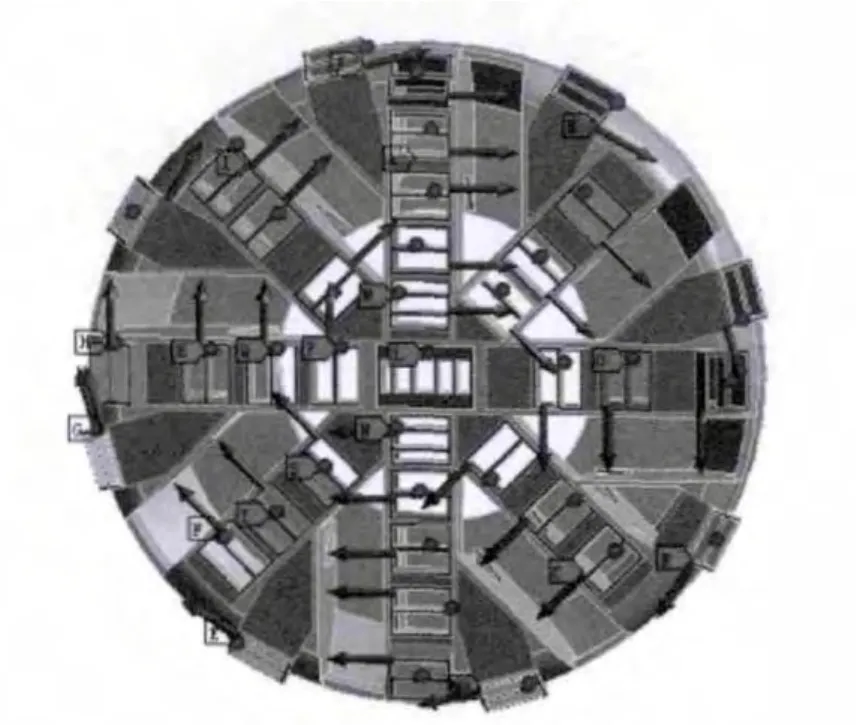

TBM刀盘布置设计需考虑刀盘的分块、刀具的布置、进碴数量、进碴开口、喷水口、人仓通道等因素。其中刀具的布置是满足刀盘结构设计、掘进性能、焊接加工等评价指标的关键。刀盘分块形式设计主要满足制造、运输、装配等要求。刀盘进碴开口和数量能够改善碴土的流动性、提高掘进性能、减少刀具的二次磨损。喷水口的数量及位置设计,能有效的降尘减温,对延长刀盘刀具寿命、改善施工环境有重要作用。

2.3 TBM刀盘结构的优化设计

刀盘作为切削破岩刀具的载体,承载着高交变、强振动冲击的载荷。因此刀盘的设计需要满足强度、刚度和抗振等性能要求。

本文在分析国外TBM刀盘结构形式的基础上,采用结构强度和模态分析相结合的方式,使刀盘在满足静力强度要求的前提下,考察固有频率和振型结果,来改进结构设计,从而减少刀盘在受到冲击振动时可能发生的连接螺栓松动及刀箱疲劳裂纹。

2.3.1 刀盘结构强度分析

文中采用计算机有限元分析方法对设计的TBM刀盘进行强度校核优化,预判结构件的可能的应力集中处和薄弱环节。

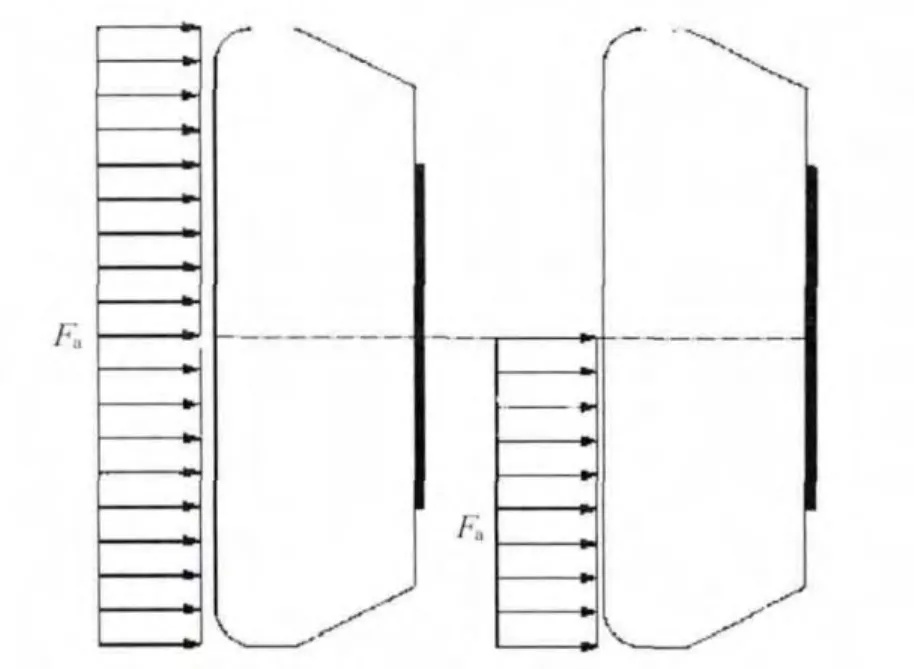

刀盘的结构分析中考查2种极限工况,一是破碎全硬岩时,刀盘承受全推力和总扭矩;二是遇到软硬兼有地层,刀盘承受一半的推力和总扭矩。图2和图3所示即为刀盘的载荷承载状况。

经分析刀盘的最大应力集中在背面板与溜碴板、溜碴板与法兰连接面处。通过2种工况下的等效应力云图得到最大应力为181.98MPa,小于许用安全应力,强度满足要求。其中溜碴板不仅要满足石碴顺利转运到皮带机上,还具有支撑刀盘和改善刀盘的整体应力变形的作用。

2.3.2 刀盘模态分析

图2 刀盘承受推力图

图3 刀盘承受扭矩图

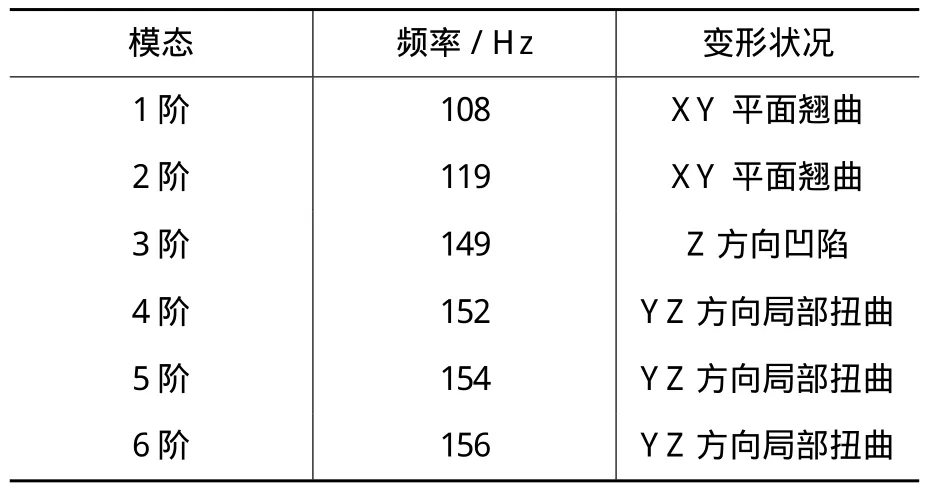

TBM刀盘破岩掘进时,所承受的激励主要来自破岩作用和电机驱动。其中破岩激励频率一般较低,多为2~10Hz;刀盘工作时的转速为0~10r/min,引起结构共振的频率为低阶固有频率[4]。因此我们计算了刀盘结构的前6阶振动模态,由模态分析图可得结果如表1所示。

表1 刀盘各阶模态分析结果

分析表1的刀盘模态结果,前3阶模态振型在XY平面的翘曲和凹陷容易造成中心刀刀箱变形以及刀盘连接法兰螺栓的受力不均而失效。因此在结构设计中,刀盘背面的结构设计应作筋板加强。4阶、5阶及6阶的模态振型相似,集中在溜碴板末端完成碴土转运,在满足碴土顺利转运的目标前提下,该位置处应进行结构优化。

3 问题及改进方向

文中探索了TBM刀盘结构设计的方法,希望对提高刀盘的设计水平和掘进效率提供支持。但由于该工程系统的复杂性、涉及多学科交叉知识,所做的研究期待进一步的优化和检验。

1)刀盘设计需要考虑岩土特性和刀具掘进参数之间的作用机理,文中的破岩参数的选择计算只是借鉴国外的计算模型,尚未完成针对性采集岩石的破碎实验。

2)文中对刀盘的结构强度和刚度的分析,从极限工况考虑来施加边界和载荷条件,可能偏于保守设计。实现设计结构的轻量耐用是下一步需要研究的重点。

4 结 语

1)工程地质的适应性设计,是满足高效破岩的重要前提。

2)TBM刀盘的溜碴板应沿周向均匀分布,结合处过度自然,来减小转运碴土对TBM刀盘的不均匀冲击和结构强度的要求。

3)刀盘低阶模态会造成刀盘平面的翘曲和中心区域凹陷,该处的结构应进行优化加强。

[1]张照煌.盘型滚刀与岩石相互作用理论研究现状及分析[J].工程机械,2009,(40):18-22.

[2]张厚美.盾构隧道的理论研究与施工实践[M].北京:中国建筑工业出版社,2010.

[3]GB 50218-94,工程岩体分级标准[S].

[4]敖日汗,张义同.盾构掘进机刀盘振动分析[J].机械设计,2010,(2):27-29.