线性飞刀切削力学模型建立*

2014-01-31张荣闯

孙 军,赵 月,张荣闯

(1.沈阳建筑大学 交通与机械工程学院,沈阳 110168;2.东北大学 机械工程与自动化学院,沈阳 110819)

线性飞刀切削力学模型建立*

孙 军1,赵 月1,张荣闯2

(1.沈阳建筑大学 交通与机械工程学院,沈阳 110168;2.东北大学 机械工程与自动化学院,沈阳 110819)

提出了类似滚齿加工的线性飞刀切削加工方法并对其加工过程力学模型进行建立。首先对线性飞刀切削加工过程进行描述,分析了线性飞刀瞬时切削层特性,重点论述了刀齿顶刃瞬时切削厚度;其次以机械力学模型为基础,构建切削微元力学模型;然后将切削层进行微元划分,推导出飞刀切削瞬时切削力学模型;最后在整个切削范围进行积分求出平均切削力模型。该模型的建立,为滚齿力以及切削机理的研究奠定基础。

线性飞刀切削;切削微元;滚齿力

0 引言

滚齿加工广泛应用于外圆柱齿轮粗加工。现已经提出了许多滚齿加工物理仿真模型,其目的主要是用来帮助确定合理的加工参数,选择合理的滚刀设计参数,进而减少加工过程刀具磨损、齿面残余应力以及抑制加工过程中毛刺形成和提高齿面加工精度等[1-2]。在所建立的物理模型中滚切力模型是其他物理模型的基础。

基于实验的完全经验滚削力学模型,普遍存在于机械设计手册中,其主要的缺点是通用性差、实时性差,需要大量切削数据进行数据拟合[3]。国外的Tapoglou N[4]教授、Konig W[5]教授以及Abood A M[6]等通过几何分析解析计算、基于CAD计算机仿真手段实现了滚削力预测,其过程复杂繁冗,难以实现滚削机理量化研究以及与工业生产制造过程集成。林超[7]等利用金属切削理论,采用高速干式飞刀铣齿模拟滚齿过程,建立飞刀铣齿切削力模型,然而其刀具几何不符合滚齿加工所用刀齿几何形状,同时切削力计算忽略了刀齿顶刃圆弧作用。

综上,本文以机械力学模型为基础,建立类似滚齿加工的线性飞刀切削[8]力学模型,从切削力的角度研究滚齿切削机理。

1 线性飞刀铣削模型

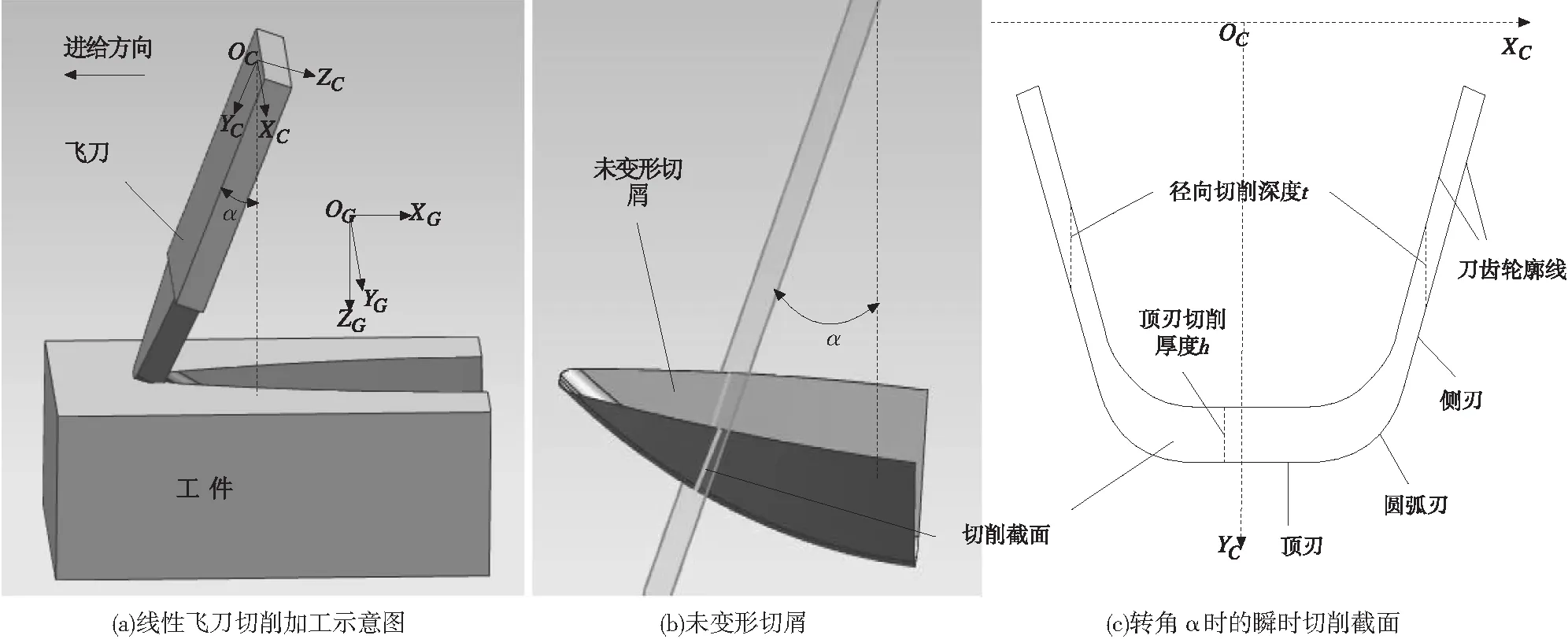

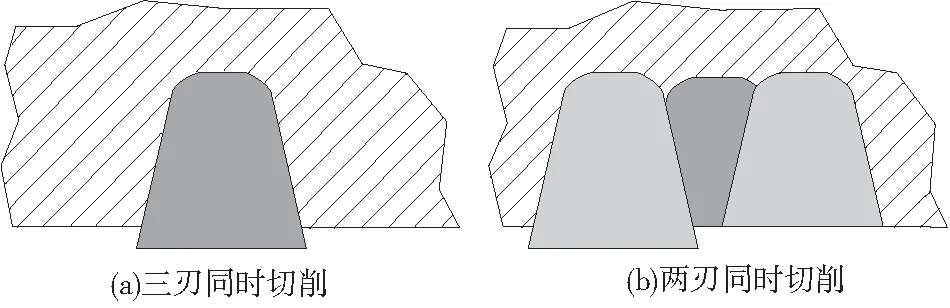

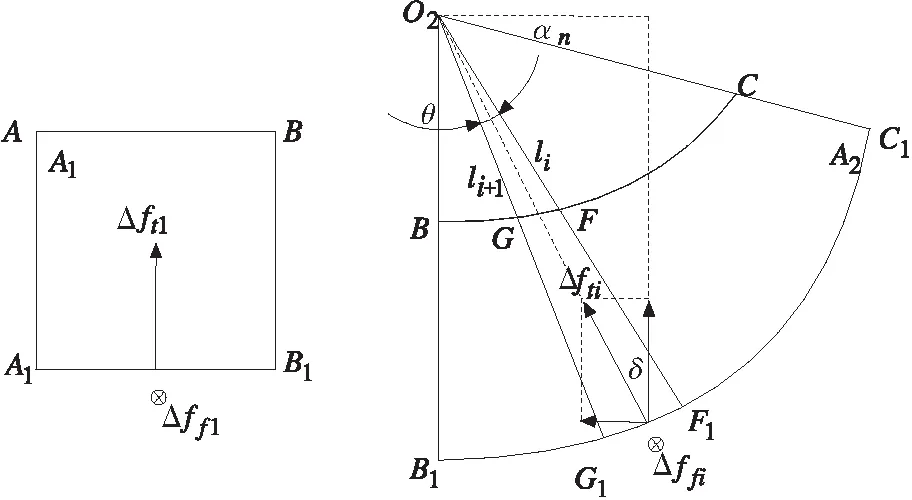

图1a所示为线性飞刀切削加工示意图,刀具刀头采用符合GB/T6083-2001标准零度前角滚刀刀齿,其前刀面由一个顶刃、两个侧刃以及两者之间的过渡圆弧组成,可以分别模拟滚刀刀齿在两刃同时切削、三刃同时切削下的重载荷切削(如图2);SC(XCYCZC)和SG(XGYGZG)分别为刀齿前刀面坐标系和固定坐标系。图1b所示为飞刀一个旋转周期所形成的未变形切屑,图1c为飞刀在旋转角度为a时的瞬时切削截面,即切削层。该切削层中三个切削刃同时进行切削,两条刀齿轮廓线相对应的任意两点在径向具有相同的切削深度t,该切削深度t等于顶刃瞬时切削厚度h。

图1 飞刀切削加工过顶刃中点的切削断面示意图

图2 不同状态下的多刃切削

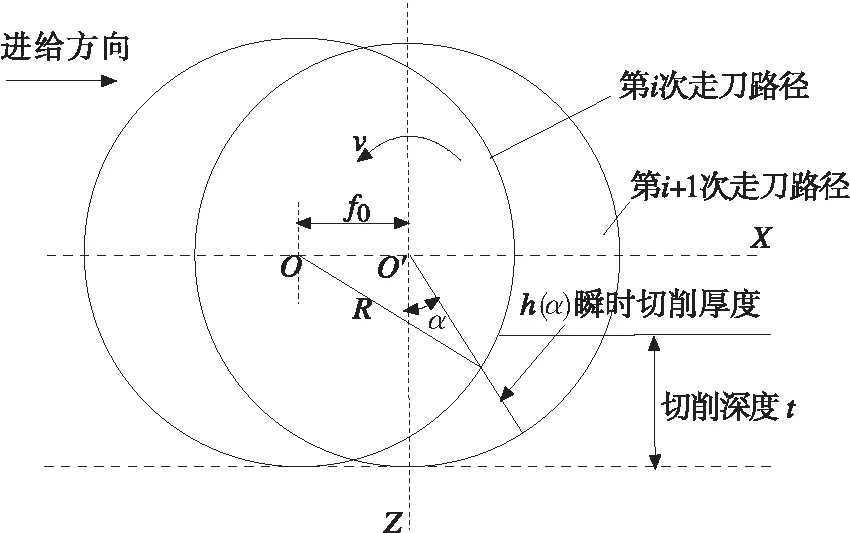

如图3所示,在已知的铣削加工过程研究中,铣刀的走刀路径通常被简化为圆,根据这种假设得到的切削厚度计算公式为:

h(α)=f0sinα

(1)

其中,f0为每齿进给量;α为刀齿瞬时转角。

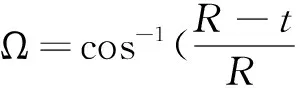

然而式(1)计算出的切削厚度并不适合高精度铣削加工研究,因此本文采用Martellotti[9]所提出的铣削加工切削厚度精确计算公式:

(2)

其中,R为飞刀半径。

由式(2)可知,当实际加工参数f0< 图3 理想铣削加工铣削层几何参数 为建立飞刀切削加工过程中的整体瞬时切削力,本文首先将切削层划分为具有独立特点的若干个小区域,然后将每个小区域进行微元划分;求出每个微元切削力,并对其进行积分求和,得到整体切削力。 微元切削力一般由径向切削力Δft、横向切削力Δfr和进给力Δff三个分量组成;其中Δft与切削速度方向一致,Δff垂直于切削刃,Δff、Δft、Δfr三者满足右手定则。 机械力学模型可以分为集中剪切力机械力学模型与双重机制的机械力学模型[10]。前者采用一个集中的切削力系数表示前刀面剪切效应和后刀面犁切效应对切削力的影响,该切削力系数通常被简化为平均切屑厚度的指数函数。后者将前刀面剪切效应和后刀面犁切效应明确分开,分别用两个不同切削力系数即剪切效应系数和边缘效应系数来表达。只要切削力系数准确,两者都可以达到令人满意的预测精度,但后者可以更好的描述切削过程中的物理现象;本文采用后者对微元切削力进行描述。 每个切削微元上的力表示为: (3) 其中,ΔA和ΔL分别代表单元切削面积和切削刃接触长度。αn、i和ηc分别表示切削刃法向压力角、刃倾角和切屑流动角。对于每一个直线刃切削微元,其符合Stabler切屑流动准则[11],也就是刃倾角i与切屑流动角度ηc相等。当采用零度前角的滚刀刀齿时,其刃倾角i为零,切削力ΔFr等于零。Ktc和Kfc是切削力系数,可以表示为: (4) 其中,βn和φn分别是法平面摩擦角和剪切角,可表示为: (5) 式(3)中Kte和Kfe是刃口力系数,实验证实与刃倾角无关。切屑压缩比rt,刃倾角i,剪切角β,剪切应力τs和刃口力系数Kte、Kfe可以通过直角切削实验数据库获得。 以飞刀三刃同时切削为例进行研究,此时刀齿两侧成对称分布,故只需计算单侧力即可。如图4所示为转角α时飞刀切削切削层划分成可视为独立切削单元的四个区域。 图4 转角α时飞刀切削切削层示意图 图5中,区域A1为矩形,可视为一个独立的切削微元,其面积和切削刃接触长度分别为: (6) 区域上A1瞬时切向力Δft和进给力Δff分别为: (7) 由图1的几何关系可以得出区域ΔA1上的微元切削力在Xc向、Yc向和Zc向的瞬时分力为: (8) 图5 区域A1、A2中切向力Δft和进给力Δff 图5中,区域A2由两条圆弧和两条直线构成。由于切削刃任意一点切削力的方向和大小是不断变化的,将区域A2离散成N个切削微元,分别计算每个微元的切削力。以第i个切削微元为例,其面积和切削刃接触长度分别为: (9) 第i个切削微元上的瞬时切向力Δft和进给力Δff为: (10) 故,第i个切削微元上的微元切削力在XC向、YC向和ZC向的瞬时分力为: (11) 其中,δ角表示切向力Δft与YC轴之间的夹角,通过图5(b)中几何关系可以求得: (12) 区域A3上的微元切削力在XC向、YC向和ZC向的瞬时分力为: (13) 图6中,区域A2由三条直线和一条圆弧构成,可视为一个独立的切削微元,其面积和切削刃接触长度分别为: (14) 区域A3微元上的瞬时切向力Δft和进给力Δff为: (15) 由图1的几何关系可以得出区域A3上的微元切削力在XC向、YC向和ZC向的瞬时分力为: (16) 图6 区域A3、A4中切向力Δft和进给力Δff 图6中,区域A4为矩形,可视为一个独立的切削微元,其面积和切削刃接触长度分别为: (17) 区域A4微元上的瞬时切向力Δft和进给力Δff分别为: (18) 由图1的几何关系可以得出区域A4上的微元切削力在XC向、YC向和ZC向的瞬时分力为: (19) 将上述四个区域上的瞬时切向力Δft和进给力Δff在XC向、YC向和ZC向求和,得到转角α时整个刀齿的瞬时合力为: (20) 将刀具前刀面坐标系上的力转化到工件坐标系中,如图1,在转角为α时,工件坐标系内XG、YG和ZG的瞬时合力分别为: (21) 其中,fXG(α)、fYG(α)和fXG(α)均为转角α的函数,故它们的平均切削力可以通过积分求得: (22) 上述飞刀切削平均力学模型的建立可以对切削过程中切削参数(切削深度、进给速度等)、刀具参数(模数、压力角等)以及工件剪切面等特征参数进行分析。 本文建立了线性飞刀切削力学模型,并推导出飞刀切削力的计算公式。该模型建立过程中刀具切削刃采用标准齿轮滚刀刀齿切削刃几何形状,充分考虑了切削刃过渡圆弧对切削力的作用。在等效滚齿加工进给量、切削速度等工艺参数下,建立的飞刀切削力学模型与直角切削实验数据联立所得到的飞刀切削力,可以进一步为多刃切削时切削力系数修正、滚齿力等滚齿机理的研究奠定基础。 [1] Bouzakis K D, Lili E, Michailidis N, et al. Manufacturing of cylindrical gears by generating cutting processes: A critical synthesis of analysis methods[J]. CIRP Annals-Manufacturing Technology (S0007-8506), 2008, 57(2): 676-696. [2] 于海跃, 张荣闯, 王军, 等. 多切削刃刀具磨损特性分析及改善措施研究[J]. 组合机床与自动化加工技术, 2013 (2): 132-136. [3] 于春建, 黄筱调. 滚齿切削力计算方法分析[J]. 工具技术, 2007, 41(3): 42-45. [4] Tapoglou N, Antoniadis A. CAD-based calculation of cutting force components in gear hobbing[C]//DTMM 2010 international conference design, technology and management in manufacturing. Iasi (Romania). 2010: 14-16. [5] Konig W, Bouzakis K. Determination of the time course of the cutting force components in gear hobbing[J]. American Society of Mechanical Engineers,, 1980: 9.Abood A M, Bicker R, Pennell T. An analysis of cutting forces in gear hobbing[J]. VDI BERICHTE, 2002, 1665: 255-262. [6] Abood A M, Bicker R, Pennell T. An analysis of cutting forces in gear hobbing[J]. VDI BERICHTE, 2002, 1665: 255-262 [7] 林超, 郭茜, 丘华. 高速干式飞刀铣齿切削力模型[J]. 现代制造工程, 2005 (4): 74-76. [8] Stein S, Lechthaler M, Krassnitzer S, et al. Gear hobbing: a contribution to analogy testing and its wear mechanisms[J]. Procedia CIRP, 2012, 1: 220-225. [9] Spiewak S. An improved model of the chip thickness in milling[J]. CIRP Annals-Manufacturing Technology, 1995, 44(1): 39-42. [10] 王启东. 整体立铣刀瞬态切削力理论预报及应用研究[D]. 济南:山东大学, 2012. [11] Stabler G V. The fundamental geometry of cutting tools[J]. Proceedings of the Institution of Mechanical Engineers, 1951, 165(1): 14-26. (编辑 李秀敏) The Cutting Force Model for Linear Fly Cutting Process SUN Jun1,ZHAO Yue1,ZHANG Rong-chuang2 (1.Traffic and Mechanical Engineering school,Shenyang Jianzhu University,Shenyang 110168,China;2.School of Mechanical and Automation,Northeastern University,Shenyang 110819,China) The linear fly cutting process similar to hobbing process was proposed and its force model was established. Firstly, the linear fly cutting process was described and the characteristics of undeformed chip were analyzed and the transient cutting thickness of top edge of the tooth was discussed;secondly,based on the mechanics model,the force model of cutting element was constructed; thirdly,after dividing the undeformed chip into element , the instantaneous cutting force model for fly cutting process was established; finally, the average cutting force model was obtained by integrating in the entire range. The model established will lay the foundation for the research of the cutting forceand cutting mechanismin gear hobbing. linear fly cutting process; cutting element; cutting force of gear hobbing 1001-2265(2014)07-0023-04 10.13462/j.cnki.mmtamt.2014.07.007 2014-03-25; 2014-04-19 国家863计划项目(2012AA041303);辽宁省科技计划项目(2013220017) 孙军(1963—),男,沈阳人,沈阳建筑大学教授,博士,研究方向为计算机集成制造系统和数字化制造应用技术,(E-mail)sunjun589@126.com;通讯作者:赵月(1989—),女,辽宁锦州人,沈阳建筑大学硕士研究生,研究方向数控技术,(E-mail)zhaoyue0612@126.com。 TH16;TG301 A

2 微元切削力学模型

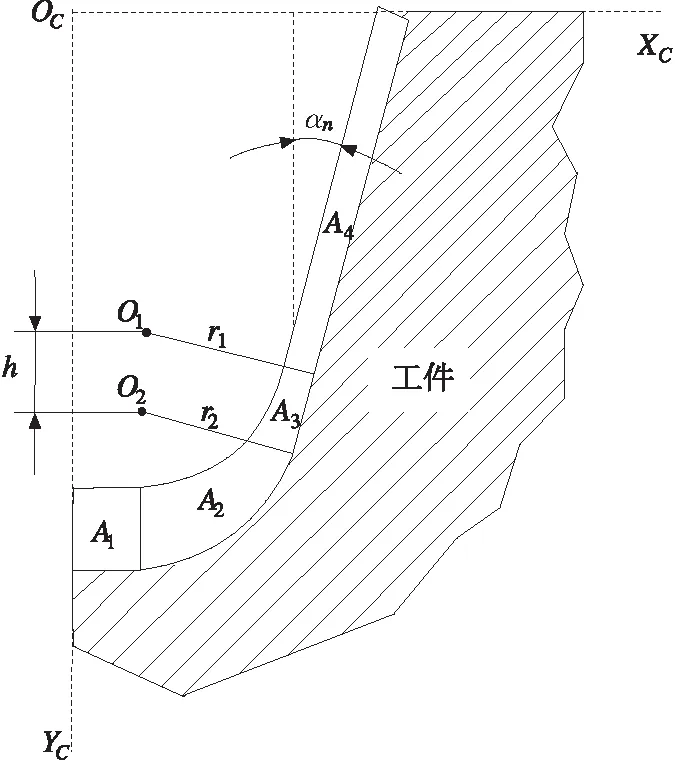

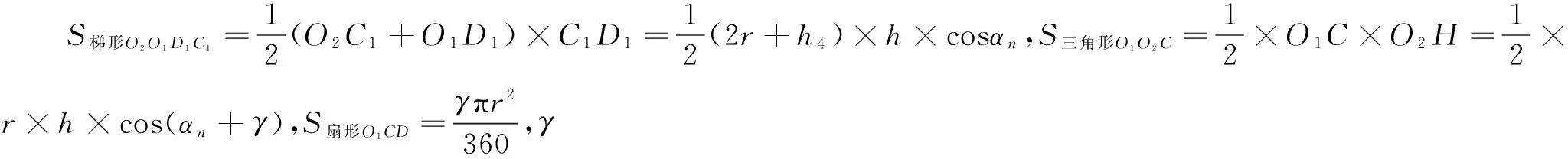

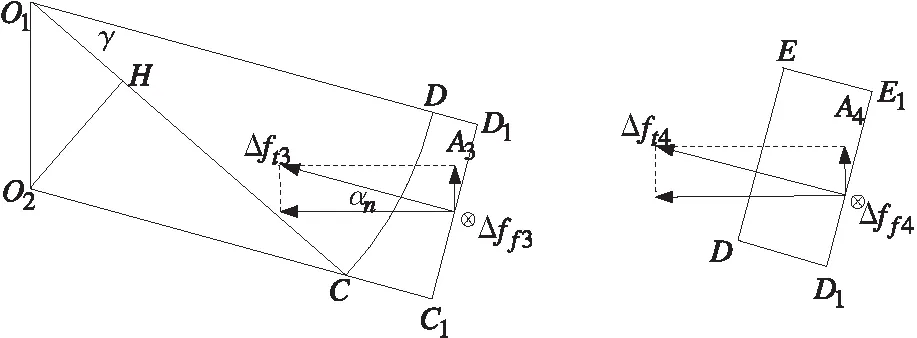

3 飞刀瞬时铣削力计算

4 飞刀平均铣削力计算

5 结束语