面向高职的旋转机械故障诊断实训平台研制的研究

2014-01-28刘小波聂振华吴伟龙

刘小波,聂振华,吴伟龙

(重庆电子工程职业学院 机电学院,重庆401331)

0 前 言

诸如各类风机、空压机、大型电机等旋转机械设备是工业企业常用的设备。随着科学技术和生产力的进步,这些设备正朝着大型化、高速化、连续化、集中化、自动化、精密化方向发展,机械设备的组成、结构及其工作环境越来越复杂,一旦设备的某一部分或者工业流程的某一环节发生故障,就很可能会影响正常的生产和产品质量,造成巨大的经济损失,甚至会导致灾难性的人员伤亡、环境污染和恶劣的社会影响[1,2]。加强这些设备实时监测和故障诊断,确保设备正常运行或预知设备运行状态是现代设备管理的一项重要内容,也是高职机电设备管理与维护类专业学生需掌握的一门专业基础课[3]。但由于我国开展设备故障监测的研究较晚,故障诊断理论和工程应用研究大多又集中在我国少数几个重点本科院校展开,其培养的学生远远不能满足现今大量机电设备运营维护的需要,因此不少企业迫切需要具有一定专业理论知识和掌握机电设备故障诊断实践技能的高职学生。但由于设备故障诊断这门课程是本科生甚至硕士研究生相关专业才开设的课程,数学和专业基础要求高,相对高职学生而言,其数学基础和知识理解接受能力均较差,且大多数高职院校与本课程相关的教学支撑设备欠缺,学生反映难学,教师反映难教。为提高高职学生学习这门课的兴趣,切实培养他们的设备故障诊断技能,有必要开展面向高职的旋转机械设备故障诊断实训平台的研制研究。

1 故障机理

旋转机械常见的故障类型有:不平衡、不对中、松动等。每类机械故障都具有各自产生的原因和特征表现。不同故障类型发生的概率也不相同[4]。

1.1 不平衡

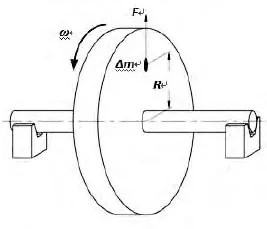

不平衡是旋转机械设备中最为常见的故障之一。不平衡产生的主要原因为:旋转机械设备的转子由于受到成型工艺(如铸件中有砂眼、气孔)、加工误差、装配因素及运行中的不均匀磨损、冲蚀或沉积等因素的影响产生的不均匀质量Δm,或者是某些固定部件松动所造成部件的不平衡,致使其质量Δm 与旋转中心存在着一定程度的偏心距R,图1所示,将会产生一个离心力F,其大小为:

方向由旋转中心指向不均匀质量Δm 中心向外。由于转子是整周旋转,该离心力也将随着不均匀质量Δm 作整周旋转,加上轴承滚珠与内外滚道存在间隙,离心力势必带动滚珠撞击滚道,从而在轴承或轴承支座上带来某种规律的振动。一般情况下,偏心距较大时候,在静态情况下,所产生的偏心力矩将大于摩擦阻力距,其表现为某一点始终恢复到水平放置的转子的下部,称其为静不平衡;在偏心距较小时,静不平衡特征表现不明显,但是一旦转子旋转起来,就表现为与转动频率同步的离心力,从而激发转子的振动。故机械不平衡包括静不平衡和动不平衡。不平衡带给设备的主要表现形式为振动。经过研究可得到不平衡故障的信号有如下的特征: 信号的时域波形为正弦波;振幅随着转速变化明显;当转子上的部件出现破损时,振幅会突然间变大。

图1 离心力产生示意图

1.2 不对中

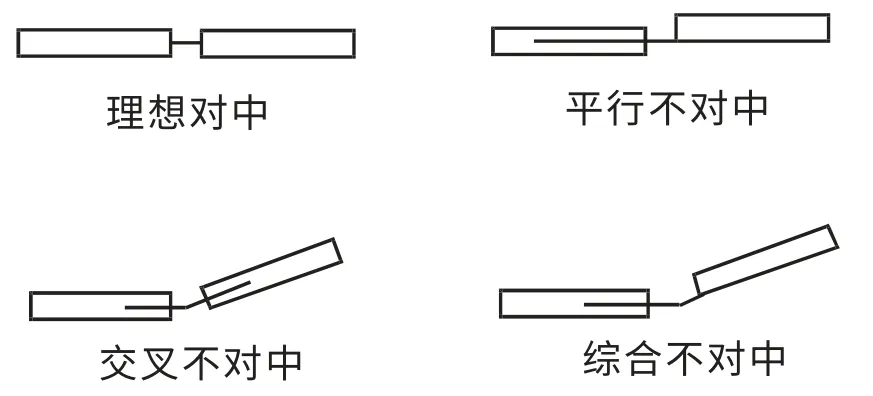

不对中也是旋转机械设备中多发的故障之一。旋转机械设备在其安装和运转中有多种原因可能导致转子不对中,从而引发机器的振动、联轴器偏移、轴承磨损以及轴的弯曲变形乃至扭断等等,因此具有十分大的危害。不对中主要有三种情况:轴线平行不对中、轴线交叉不对中、轴线综合不对中,图2所示。

图2 不对中情况

平行不对中主要会引起径向振动,两侧的轴承径向振动相位差基本上为180 度;交叉不对中主要会引起轴向振动,两侧的轴承轴向振动相位差基本上为180 度;综合不对中将会引起轴向和径向振动。故障产生的部位位于靠近联轴节两端的轴承上,不对中所引发的振幅与转子的负荷成正比。

1.3 松动

机械松动也是机械故障中常见的故障。机械松动主要有轴承座松动、支座松动、螺栓松动、叶轮和转子轴松动以及轴承装配过盈不足所引起的松动。由松动所引起的振动一般情况下是重力方向上的振动明显大于水平方向上的振动,这种振动将会增大由不平衡带来的振动幅度。

2 数学描述

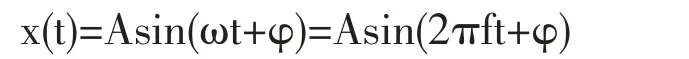

一般而言,振动是由一系列简谐振动分量、其它振动分量和随机噪声迭加构成。简谐振动可如下表示:

其中,A 是振动幅值,ω 是角频率,φ 是初始相位角,f 是频率(f=ω/2π)。很明显该函数可表示为时域波形即为关于时间的正弦曲线。在振动分析中,时域波形是旋转机械振动振幅的瞬态值,随时间延续并不断变化所形成的动态波形。对于旋转机械的振动信号而言,信号的振动幅值是旋转机械振动信号当中比较直观的特征信息。直接对振动信号的时间历程进行分析和评估是故障诊断中最直接最简单的方法。时域波形分析就是通过对波形的振幅大小、波形形状、变化快慢等特性的分析和观察,来反映机械状态以及故障的各种特征量,并通过应用已建立好的波形与机械设备运行状态之间的固有对应关系,以便实现转子的状态监测与故障诊断。

常用的时域分析特征量有振幅、频率、均值、标准差、峰峰值、峰值、峭度、偏度等。若信号x(t)采样得到一组离散数据x1,x2,…,xn,则这些参数的计算可通过相应的公式计算获取。

大多数旋转机械都会产生带有周期性的振动信号,包含多种频率成分的非简谐振动,而不只有单一频率成分的简谐振动,这些频率成分一般直接地与机械中各零件的机械物理特性有关,与此相关的分析称为频域分析,因所涉及的数学理论知识较深,高职学生不易掌握,在此省略。

3 平台构建

旋转机械常见故障或多或少都与机械振动有关,如何采集或识别旋转机械的振动便是开展面向高职旋转机械故障诊断实训平台的研制任务所在,其核心思想为利用传感器将被监控对象中的物理参量(振动、频率、温度、速度)转换为电量,再将这些代表实际物理参量的电量送入输入装置中转换为计算机可识别的数字量,并且在计算机的显示装置中以数字、图形或曲线的方式显示出来,从而使得操作人员能够直观迅速地根据有关技术准则了解或判断被监控对象的运行过程。实训平台的组成图3所示。

图3 平台构架系统框图

平台主要由硬件和软件两大部分组成。硬件主要包括旋转机械模拟转子、传感器、信号调理器、USB 数据采集卡、计算机主机、显示器。软件包括操作系统软件如Windows 7、用于开发应用软件的Visual Basic 6.0 软件、用于数据采集和处理的应用软件。基于平台构架框图,本文设计开发了一套实验平台样机,见图4。整个平台样机由旋转机械试验台、传感器、数据采集卡组成。本实验平台应用一个传感器,轮流测量旋转机械模拟转子径向振动和轴向振动。驱动该旋转机械平台的是一台异步交流电机和同步带传动。该实验平台机座上可安置两个电涡流位移传感器测量模拟转子在转动中的振动情况。

图4 实验平台样机

本实验平台主要研究模拟转子的振动情况,这样将转子振动的位移大小通过电涡流传感器和信号调理模块输出到数据采集卡,通过装有基于Visual Basic 6.0 程序开发的故障振动数据采集和处理应用软件的计算机显示出来并与旋转机械设备允许振动量[5]比对,从而达到实时监测和故障诊断目的。

4 软件开发

平台构建完成只是完成了旋转机械故障诊断实训平台的躯体搭建,要实现旋转机械故障诊断实训平台功能必须开发与该平台相匹配的应用软件。根据旋转机械故障诊断实训平台功能,应用软件主要包括下列程序。

4.1 模拟信号采集与处理程序

大多数旋转机械的振动信号属于模拟信号。该程序主要完成对模拟输入信号的采集、标度变换、数字滤波、线性化处理程序及二次数据计算,并存储数据。

4.2 监控报警程序

该程序主要监控和处理由采样读入的数据或经计算机比对处理后的显示数据,以便实现对某些物理量的监视。根据控制策略,判断是否超出工艺参数的范围,计算机要加以判别,如果超出了规定数值,就需要计算机或操作人员采取相应措施,实时输出报警信号,确保生产安全。

4.3 运行参数设置程序

该程序主要完成系统的运行参数的设置。运行参数主要包括采样通道、采样周期、信号量程、放大器增益系数以及显示输出(数字、图像)的选择。

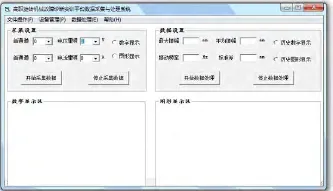

4.4 系统主控程序

该程序主要系统管理各个功能模块和数据文件的存储和输出。根据程序的功能模块,设计开发了本平台使用的应用软件,界面图5所示。

图5 程序界面

5 实验开发

结合高职机电类学生现有的理论基础和诊断实训平台的实际,为提高学生的动手能力和熟练掌握设备诊断知识,基于该诊断平台开发出了一系列与旋转机械故障有关的实训和实验。该诊断平台可开展以下实验:(1)转子静平衡实验。设计平台的转子时,在转子直径250mm 圆周上均匀布置了8 个M8 螺纹通孔,在这些螺孔上可加一些不均匀质量的负载,带电运转平台,观察转子静止下来时,所施加的负载是否处在重力下方;(2)转子动平衡实验。可开展空载、施加均匀载荷、施加非均匀载荷的转子动平衡实验;(3)机械故障模拟诊断。主要看故障的时域波形是否有畸变,振动幅值是否超限。(4)机械故障特征分析与仿真。可开展不对中、松动等故障仿真和分析。

6 结论

设备故障诊断技术可以有效地避免意外事故,节约大量维修费用,无论对安全生产还是对设备维护都具有十分重要的意义。无容置疑当代高职机电设备管理与维护专业的毕业生应充实到设备维护保障生产第一线,对于他们的“零距离就业” 的培养也是高职院校面临的重要课题,掌握一定专业基础知识和培养较强的动手能力也许是培养学生的基本方法。本文希望所研制的高职旋转机械故障诊断实训平台对此有一定的指导帮助作用。但是在实际应用中仍然有许多设备故障问题需要在实践中不断去发现和解决,对于设备故障更深层次的产生机理和特征描述需要在今后工作中提高和掌握,从各个方面应用各种监测手段,多方位地去分析、研究,结合该设备的历史、工作环境以及相关的设备故障中去分析、查找故障原因才能做到对设备故障的准确、科学判定。

[1] 徐小力,梁福平,许宝杰.旋转机械状态检测及预测技术的发展与研究[J].建设机械技术与管理,2003,16(7):20-24.

[2] 陈林华.不对中转子系统振动特征分析与诊断[J].压缩机技术,2003,6(182):16-18.

[3] 张敬东.机械设备维护与管理专业人员的素质[J].攀枝花大学学报,1999,16(4):50-51.

[4] 张弛.旋转机械典型故障特征提取方法研究[D].北京:北京化工大学,2010.

[5] 长春试验机研究所.GB 9239-88,刚性转子平衡品质许用不平衡的确定[S].北京:国家机械工业委员会,1989.