基于资源环境属性的锻造工艺能耗分析

2014-01-27赵曦

赵 曦

(机械科学研究总院 中机生产力促进中心,北京 100044)

0 引言

绿色制造是当今社会的一个研究热点,制造企业作为能源最大的消费者和排放的最大生产者,更是要承担节能减排的重任。锻造生产在工业生产中,占有举足轻重的地位,锻件的性能一般优于同样材料的铸件。相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

1 锻造生产资源环境属性分析

1.1 锻造生产特点

从节能减排角度出发看,锻造生产有如下特点:

(1)高能耗。锻造工艺的能耗主要体现在压力机、锻锤、锻造前加热和锻造后的热处理,在这些过程中的能耗是与该工艺的特点、设备参数以及管理手段等密切相关的。锻造设备在工作中施加的作用力是非常大的,如液压机、压力机等锻压设备,其工作部件需要相当大的能量,如我国已制造和使用了12000t 的锻造水压机,锻造加热和锻件热处理过程是要使用电能或燃料。

(2)高排放。锻造车间的加热炉在燃烧过程中产生大量的烟尘被排放到车间的空气中,不仅影响工人的身体健康,还降低了车间内的能见度;加热产生的废气以及矿物燃料燃烧后产生的二氧化硫、氮氧化物等有害气体,对环境造成了严重的污染;锻造各个环节产生的废油、废液、废渣、废水等排放物都会对环境造成不同程度的影响;锻造过程产生了巨大的振动和噪声,对周围环境产生了噪声影响。

(3)对人的影响。锻造过程中的各类排放以及噪声对车间工人和周围的居民生活都会带来影响。高温易引发车间工人皮肤灼伤,烟尘和有害气体会损害身体健康,巨大的噪声影响工人的听觉神经,容易分散注意力,因而增加了人员发生事故的可能性。

1.2 锻造生产资源消耗及环境影响属性分析

对锻造工艺的资源消耗和环境影响属性进行分析,建立锻造加工资源环境过程模型如图1 所示。

图1 锻造加工资源环境过程模型

锻造生产资源消耗分为两类,一类为物料的消耗,一类为能量的消耗,它们都是锻造生产的输入。物料的消耗首先是原料的消耗。另外,由于某些加工的需要,可能会需要专门做模具,需要冷却、润滑介质,所以产生了辅助物料的消耗。能量的消耗有煤、天然气、电的消耗。锻造生产环境影响因素是伴随着生产资源消耗的过程而产生的,加工过程产生热、振动、噪声、废气、废液等,其中一部分直接对环境造成影响,一部分可以回收处理减轻对环境的影响。对环境的影响有两部分:对自然环境造成影响,也包括对人的安全和健康产生的影响。

(1)物料消耗。若用RI 和RO 分别表示原料加工前和加工后的质量,W 表示原料损耗,U 和L 分别表示原料的利用率和损失率,m下料、m加热、m锻压、m清理分别表示下料、加热、锻压、清理阶段原料的损耗,则有:

W=RI-RO=m下料+m加热+m锻压+m清理

U=RO/RI

L=W/RI

辅助物料的消耗主要为冷却液和润滑介质的损耗,用m辅、m液、m润分别表示辅助物料消耗质量、冷却液消耗量、润滑介质损耗量,系数a、b 分别为两种消耗的转换系数,可以将不同种类的辅助消耗转换为标准消耗,则有:

m辅=m液+m润

(2)能量消耗。一是加热能量消耗:无论是锻前加热还是锻后热处理,热量的消耗总是满足热平衡。对于热消耗的分析,有如下思路:

热收入:即加热的所有热量来源,包括燃料化学能Q1(对于燃料加热炉)、预热空气带入的物理热Q2、预热燃料带入的物理热Q3、金属氧化热Q4。

热支出:加热金属的有效热Q0、加热辅助件的热量Q辅、各类因素带来的热量的损失Q损。根据热平衡,有:

Q1+Q2+Q3+Q4=Q0+Q辅+Q损

二是锻造能耗。锤击过程满足能量守恒定律,为:

Ez=α·En=Ek=Ed+Eh

式中:Ez—锤击系统的能量;α—能级;En—额定击打能量;Ek—锤头的动能;Ed—锻件塑性变形能;Eh—为热能(摩擦热和变形热)。若将锻造系统看作一个整体(设备和锻件),Ez可以看成输入能量;Ed—有效锻打能量;Eh—损失能量。锤头动能为:

式中:m—锤头质量;V—锤击时的速度;锤击时锻件消耗的能量为:Ed+Eh=P·△h;P—锤击载荷;△h—下压量;锤的打击效率为:η=Ed/Ez。

(3)废弃排放。这里废弃排放考虑的是加工过程中产生的废弃固体、液体和气体。废弃固体,包括粉尘、废屑等,用ms表示;废液用ml表示;废气,包括二氧化硫、氮氧化合物等,用mg表示。根据各种排放对环境的影响程度,给出各自的影响系数分别为μ、λ、ε,得出对环境的影响程度:E=μms+λml+εmg。

(4)加工噪声。将锻造噪声看作一系列断续时间内的等值数值,则可以得到某个时间段里的锻造噪声:

将噪声和前面的排放综合起来看成对环境的影响,并给噪声加上转换系数σ,环境的影响公式变为:Ε=E=μms+λml+εmg+σd。

2 能耗系数矩阵的建立

能耗系数矩阵为:Εm×n∶Εm×n={eij}m×n。式中,eij为第i台锻床加工第j 个锻件的能耗,要确定能耗矩阵中eij的数值,就需要对每台锻床锻打每个工件的能耗估计量Ez,进一步转换为打击能Ed和锻打效率η 的确定。

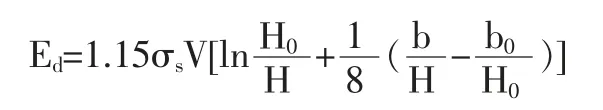

(1)打击能Ed。对于圆柱锻件,镦粗功通过下面公式计算:

式中:σs—材料的屈服应力;V—锻件的体积(mm3);D0、H0—毛坯的直径和高度(mm);D、H—为镦粗后的直径和高度(mm)。对于长板锻件镦粗:

式中:b0、H0—毛坯的宽度和高度(mm);b、H—镦粗后的宽度和高度(mm)。

(2)锻打效率η。锻锤打击效率就是锻件在塑性变形中所吸收的能量与输入能之比,锻锤打击效率与机器自身的参数以及工件的参数相关,对于自由锻有:

式中:m1—落下部分的质量;m2—砧座的重量;k—锻件的恢复系数。

恢复系数取决于锻坯材质以及温度,温度越高k 值越小,打击效率就越高,一般始锻温度k 值为0.3,终锻温度时k 值为0.5。工件集中的工件参数相近,所以对于一个既定的工件集,工件对于η 的影响程度几乎相同,所以对于一个确定的工件集,可以将(1-k2)看作一个常量ε,在后面的计算中,可以将ε 取为1,从而有:

对于设备集Μ={m1,m2,L,mi,L,mm},可以根据设备参数计算得到一个m 维的1/η 值列向量;对于工件集J={j1,j2,L,jj,L,jn},可以根据工件参数计算得到一个n 维的Ed值行向量,将这两个向量相乘,便可以得到一个m×n矩阵,便是能耗系数矩阵Em×n:

3 排放系数矩阵的建立

锻造工艺的资源环境属性有以下四个方面:废固、废液、废气、加工噪声。为了能够满足各项排放指标合格的目标,需要建立这四个方面相应的系数矩阵:

Y={{sij}m×n,{lij}m×n,{gij}m×n,{vij}m×n}

式中:{sij}m×n—废固排放系数矩阵;{lij}m×n—废液排放系数矩阵;{gij}m×n—废气排放系数矩阵;{vij}m×n—噪声系数矩阵。

4 实例

以2.5 吨机械皮带锻锤为例,研究分析锻造工艺的能耗情况。

锻锤的打击力是锻锤最重要的性能指标,锻锤是一种冲击成形设备,在锻件变形瞬间,锻件和设备承受着巨大的金属变形抗力和打击力的冲击载荷,锻锤的打击过程在千分之几秒内完成,打击过程中,锻件在锤头与砧座之间完成塑性变形。

皮带锻锤靠锤头自身的落重进行打击,打击的轻重随锤头的上升高度不同而异。锤头的打击动能为锤头的落下势能转变而成。

2.5 吨皮带锻锤的单次最大打击能量计算公式如下(锤头与导轨的摩擦能量损耗为10%):

E2.5n=(1-10%)×mgh=(1-10%)×2.5×1000×9.8×7.8=172kJ

2.5 吨皮带锻锤正常生产每小时用电28 度。满负荷生产,两台皮带锻锤每小时可生产锻件300 公斤,皮带锻锤每生产1 吨锻件耗用电费79.5 元。

5 结论

通过对锻造工艺资源环境属性以及污染物排放情况的分析,建立了能耗系数矩阵和排放系数矩阵,并以2.5吨机械皮带锻锤为例,研究分析锻造工艺的能耗情况。

[1]韩木林,吴顺达.锻造行业节能减排技术措施及发展方向研究[J].锻压装备与制造技术,2010,5.

[2]吴白伟,刘东,杨艳慧,孙二举.对击锤上GH4169 合金盘件锻造过程数值模拟[J].金属铸锻焊技术,2011,17.

[3]张志文,高新,林法禹,等.锻造工艺学[M].机械工业出版社,1983.

[4]李永堂,等.锻压设备理论与控制[M].国防工业出版社,2005.

[5]张瑞碧.锻锤打击效率分析[J].机械研究与应用,1998,3.