汽车机械变速传动机构可靠性的优化设计

2014-01-24刘逸潇

刘逸潇

(西华大学机械工程与自动化学院,四川 成都 610039)

汽车机械变速传动机构可靠性的优化设计

刘逸潇

(西华大学机械工程与自动化学院,四川 成都 610039)

本文就汽车机械变速传动机构可靠性的优化设计作出相应的阐述。

汽车机械变速传动机构;可靠性;优化设计

1 汽车机械式变速器变速传动机理

变速器是汽车机械式变速器变速传动系统重要的组成部分,它是能固定或分档改变输出轴和输入轴传动比的齿轮传动装置。变速器的组成由传动机构和变速机构所成,而传动机构大多数是利用普通齿轮来进行传动,特殊的情况下也使用行星齿轮来保证传动的工作。汽车机械式变速器变速传动主要是通过改变传动比与发动机曲轴的转矩,来达到汽车在不同行驶状态下对驱动车轮牵引力和运行速度的要求。汽车机械式变速器变速传动主要是采用了齿轮传动的降速原理,其主要内容是在汽车需要低速运行时,让传动比大的齿轮副工作;在汽车需要高速运行时,让传动比小的齿轮副工作。

2 机械可靠性设计方法

2.1 机械可靠性设计目的。机械系统可靠性设计的目的,利用系统可靠性指标作为依据,来满足预设功能目标的实现;而目标的实现需要让系统中的技术性能、时间、成本等各个因素之间达到完美的协调性。要想实现机械可靠性设计目的需要对影响功能目标因素进行合理的整合。

2.2 机械可靠性设计方法。机械可靠性设计的方法常用的有两种,一是根据系统内各个零部件可靠性的数据和计算系统的可靠性指标相互比对,采用一种最佳的设计方案;二是按照系统可靠性的指标,进行零部件任务可靠性再分配,逐一进行最佳设计方案的选择。

3 机械优化设计理论

3.1 机械优化设计理论内容。机械优化设计理论内容就是利用机械设计和优化设计进行相互的融合,并借助高科技的手段,用来能够保证预期目标实现的最佳方案和最佳设计参数;目前融合高科技计算机技术和最佳组合设计原理的手段,能够为机械优化设计提供较为科学的保证,而且设计方案具有多种筛选性,增强了设计人员思维的拓展和降低了设计人员工作量。

3.2 机械优化设计理论方法。一是传统机械优化设计理论方法:传统机械优化设计方法是依据问题提出、分析、结果流程来进行,分为准则优化法、线性规划法和非线性规划法。准则优化法采用物理力学的方法原理来寻求最优化解决办法,其特点在于针对性强、效率高;线性规划法是利用数学最大值、最小值两种概念,来选取适当的设计变量和相应的约束条件,得到目标函数,特点在于求解简单、有效、精度系数比较高。非线性规划法同样采用线形规划法概念来进行,分为无约束直接法和间接法两种,特点在于适用范围比较广,简单实用、稳定性好、精度高。二是现代机械优化设计理论方法:现代机械优化设计理论与传统机械优化设计理论方法有着一定区别,它不需要针对设计变量、约束条件和目标函数作出相应的分析和总结,而采用遗传方法、神经网络法、模拟退火法、粒子群算法等获得最佳结果;无需凭借经验和直观的感觉来确定方案,只需对方案进行强度、刚度等分析、校核,然后进行必要的修补缺陷和修正结构尺寸,即可以达到最佳设计方案的出台,加上借助高科技的手段,使得方案呈现出多样化的特征,提高了效率、保证了质量。

4 可靠性优化设计

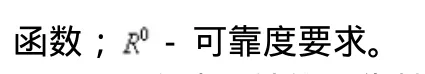

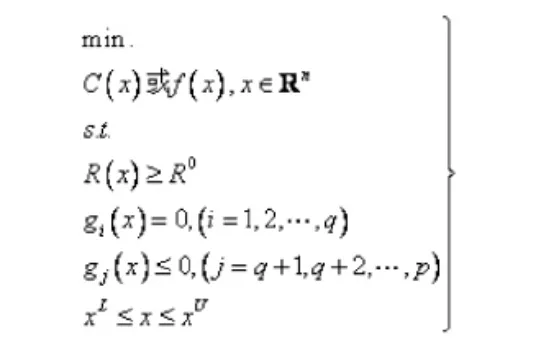

4.1 可靠性优化设计概念。可靠性是指产品能够达到和实现确定功能的特性;而可靠性优化设计,这是为了保证产品在工作的过程当中没有发生损坏,而是采用的一种设计准则和设计方法。要想达到可靠性可以借助在增加安全系数和系统可靠性手段无法实现的前提之下,对产品来进行可靠性设计方法,从而保证产品可靠性的实现。可靠性优化设计,是一门综合性的设计技术,它通常以概率论、数理统计为基础结合相关领域的不同设计方法来实现设计的优化性;在常用的可靠性设计当中,会涉及设计变量,设计人员可以采用概率统计的方法来进行主要参数和结构尺寸设计优化,目前这种可靠性优化设计分为两大类,一类是以可靠性指标为优化目标的可靠性优化设计,另一类是一可靠性为约束条件的可靠性优化设计。

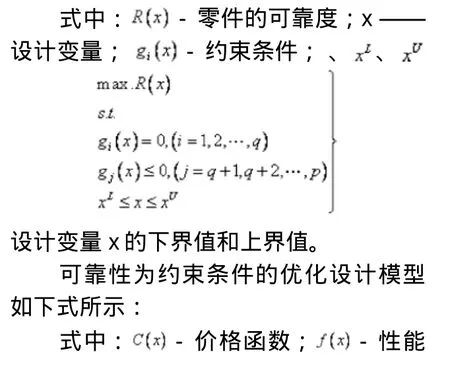

4.2 可靠性指标为优化目标的优化设计模型。可靠性指标为优化目标的如下式所示:

4.2 变速器轴的可靠性设计。变速器轴无疑是变速器中的重要传动部件;我们熟知的变速器所有旋转的零部件都安装在轴上面,并且通过轴进行位置的定位。设计人员针对于变速器轴可靠性设计当中,需要满足三个基本条件,一是刚度要求,二是硬度要求;只有在满足这两个要求的前提之下,尽量的对轴的重量和材料进行优化设计,优化设计的内容主要是针对于各个轴段的直径作出确定,以便为其他的零部件提供更为广阔的设计空间;而且由于轴段的直径变小,能够让同步器被同步一边转动惯量下降,从而提高了同步能力和操作换挡,使得操作更可靠、更轻便、更舒适、更具有效率性。

4.3 联接可靠性设计。联接也是汽车机械变速传动机构中不可忽略的重要组成部分,设计人员在做联接可靠性设计的时候,一联接结构与零件形状和配合情况相互协调,不能只考虑单方面的原因,而忽略了整体的配合性。机械零件结合复杂多变,有平面的、圆柱面的、圆锥面的等等,为了使得联接有效,必须设计安装联接件,如螺栓、铆钉或者键等固定件,保证位置的准确性。二必须要保证有足够大的承载能力;具体措施可通过钻孔、加工键槽等等方式来进行。三为了保证联接可靠性,设计人员对于紧固件的规格需要进行确定,尽可能采用少规格的标准件。四联接可靠性需要保证接头的强度和耐磨性,还需要防止失效的风险,加大联接有效性。

结语

汽车机械变速传动机构可靠性的优化设计是以汽车使用为前提,建立在可靠性指标上的一种设计优化措施,在实际操作当中,要能及时发现问题和矛盾,采用正确的方法来进行优化设计工作,以保证产品质量,增加客户信任度。

[1]董炳武.汽车变速器的优化设计[J].福州大学学报(自然科学版),1997(05).

U463

A

10.13612/j.cnki.cntp.2014.07.078