基于S7-200 PLC的龙门刨床控制系统

2014-01-22王海平

金 燕,王海平

(1.常州工程职业技术学院机械工程技术系,江苏常州213164;2.中南大学机电工程学院,湖南长沙410083;3.江苏理工学院机械工程学院,江苏常州213001)

0 引言

龙门刨床是机加工行业应用非常广泛的一种机床,主要用于加工大型或重型零件的各种平面、沟槽和各种导轨面[1]。某机械加工厂有一批B2016龙门刨床,专门用来生产汽车零配件。该批机床原电气控制系统采用传统的继电器接触器控制,由于使用日久,出现了精度降低、调速性差等问题,但由于工人技术、资金等多种原因又不能马上淘汰。现在考虑采用可编程控制器对控制系统进行改造,从而在现有工人技术水平的前提下,降低系统操作难度,提高系统可靠性及灵活性。

本研究介绍用西门子S7-200 系列PLC 改造B2016龙门刨床控制系统的整个流程。

1 龙门刨床改造方案

1.1 龙门刨床的控制要求

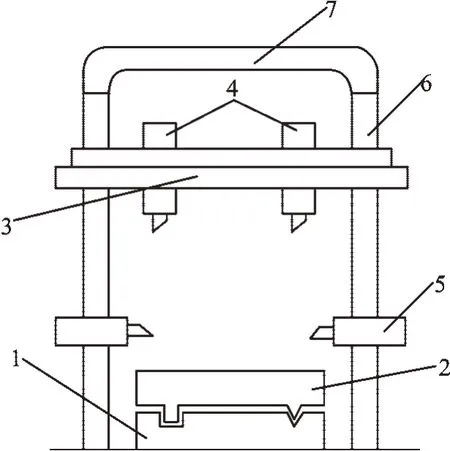

龙门刨床主要由床身、工作台、横梁、垂直刀架、侧刀架、立柱及龙门顶七部分组成,基本结构如图1所示。

图1 龙门刨床的基本结构

系统需要实现工作台的往复运动、横梁的上、下移动、垂直刀架的水平及垂直运动、侧刀架及进给箱的上、下移动等。涉及到9 台电动机的控制,非常复杂。

1.2 系统改造方案

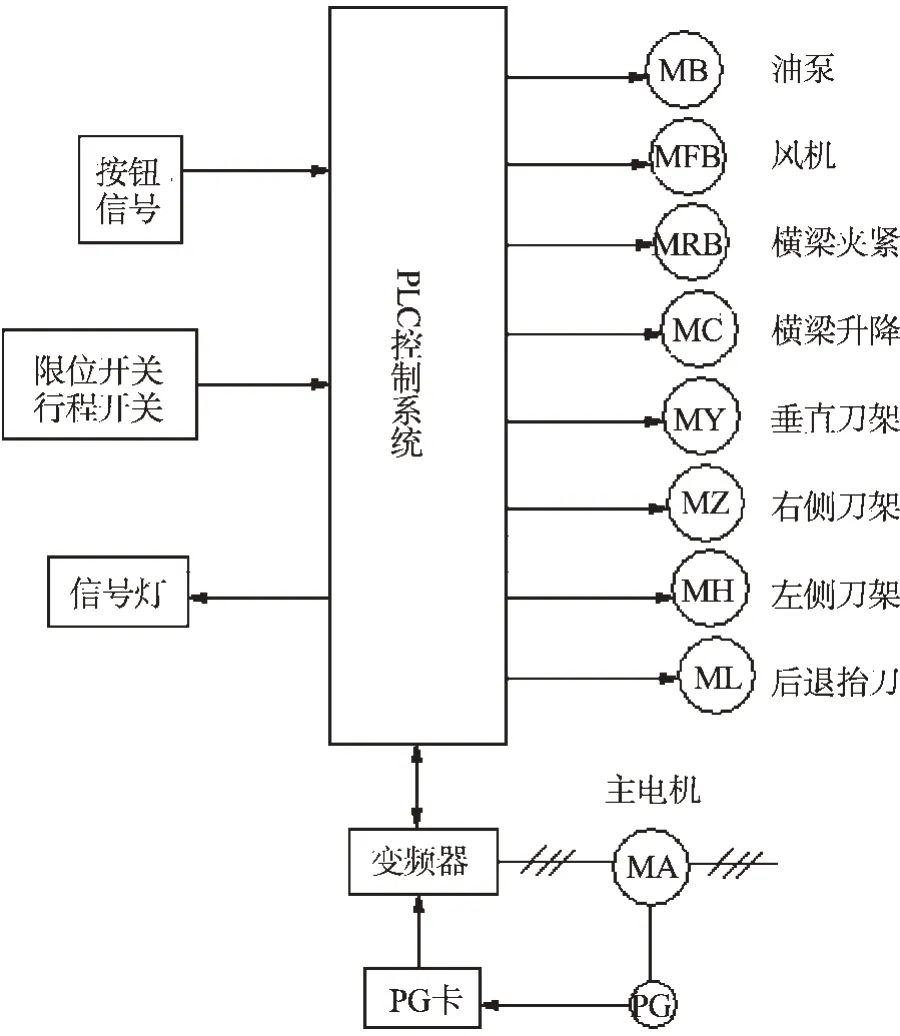

改造过程中,考虑到原有工人的操作习惯,保留了原来的按钮控制站,这样改造后的控制系统大部分操作还是在原来的按钮站上完成,缩短了工人的适应时间。PLC 控制系统对按钮站输入的信号进行处理,通过输出信号控制相应的电动机,带动相关设备运动。同时,按钮站上还配备了相应信息的显示灯及报警信号,以方便工人查看机床的当前运行状态。电气改造原理框图如图2所示[2-4]。

2 控制系统PLC 程序设计

龙门刨床工作台的自动、手动进(退)、点动、换向、速度变换功能,垂直刀架和左右刀架的自动进给及人工快速移动的控制功能,横梁升降和夹紧控制功能,以及相互的联锁和显示等功能都由PLC软件来实现[5-6]。

2.1 PLC资源配置

图2 电气改造原理框图

根据控制系统的特点,原有通过继电器控制器触点实现的逻辑关系通过PLC控制实现。各个按钮、开关(包括接近开关、行程开关)作为PLC的输入,PLC输出点控制接触器线圈、电磁阀的电磁铁。一共有25个输入点,19个输出点。

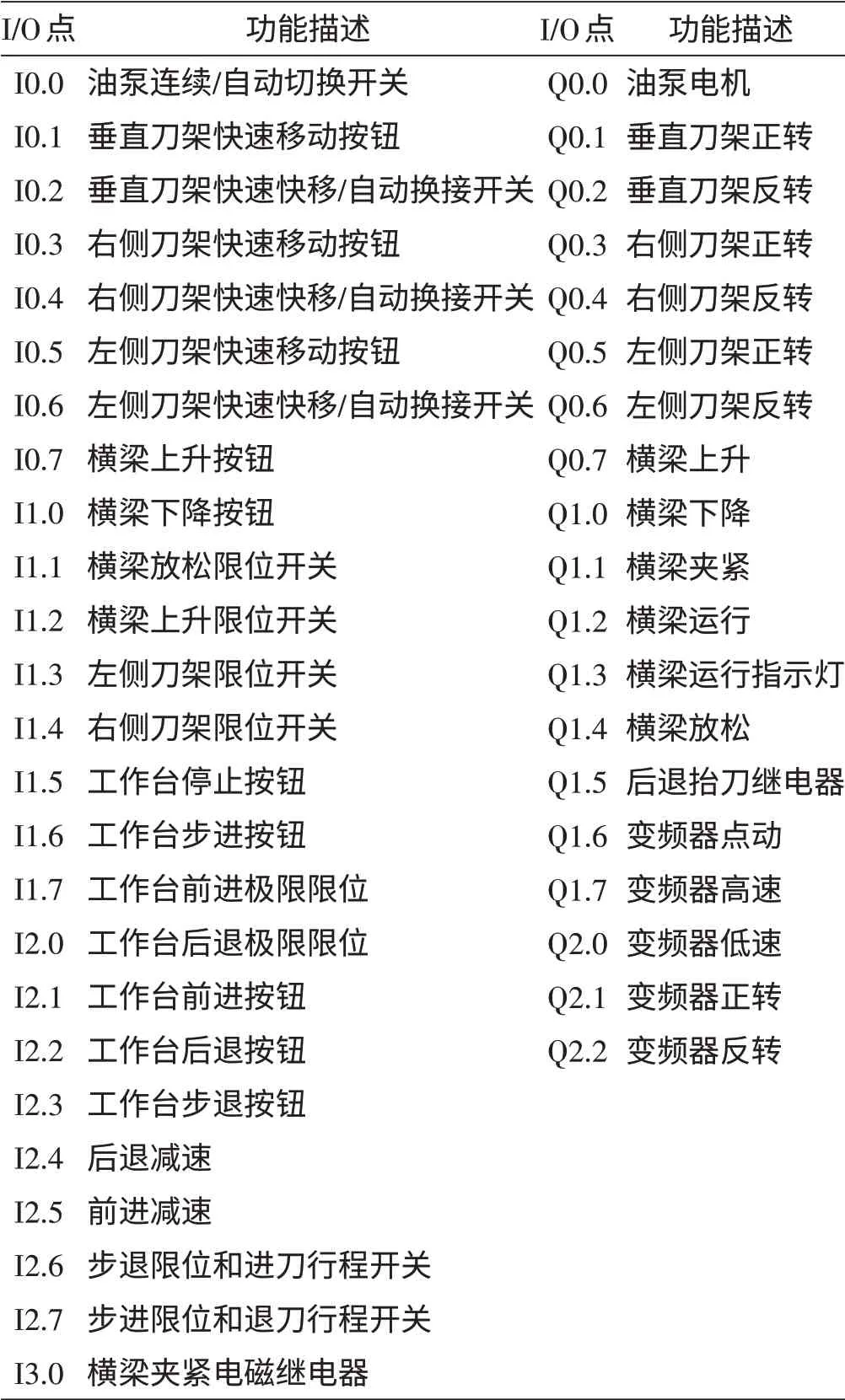

PLC输入/输出接口定义如表1所示。

根据输入/输出点数,并考虑留有一定的余量,本研究选择西门子S7-200的CPU226系列PLC。该模块集成有24 路个输入、16 个输出共40 个I/O 点,其数字量和模拟量均可以通过扩展模块进行扩展。另外,CPU226模块有256个定时器和6个高速计数器,可以很容易实现系统的高速高精度控制要求。

考虑到系统的具体控制要求,本研究采用EM223模块对主模块进行I/O 扩展。该扩展模块共4 个直流输入、4个继电器输出[7-9]。

2.2 PLC程序设计

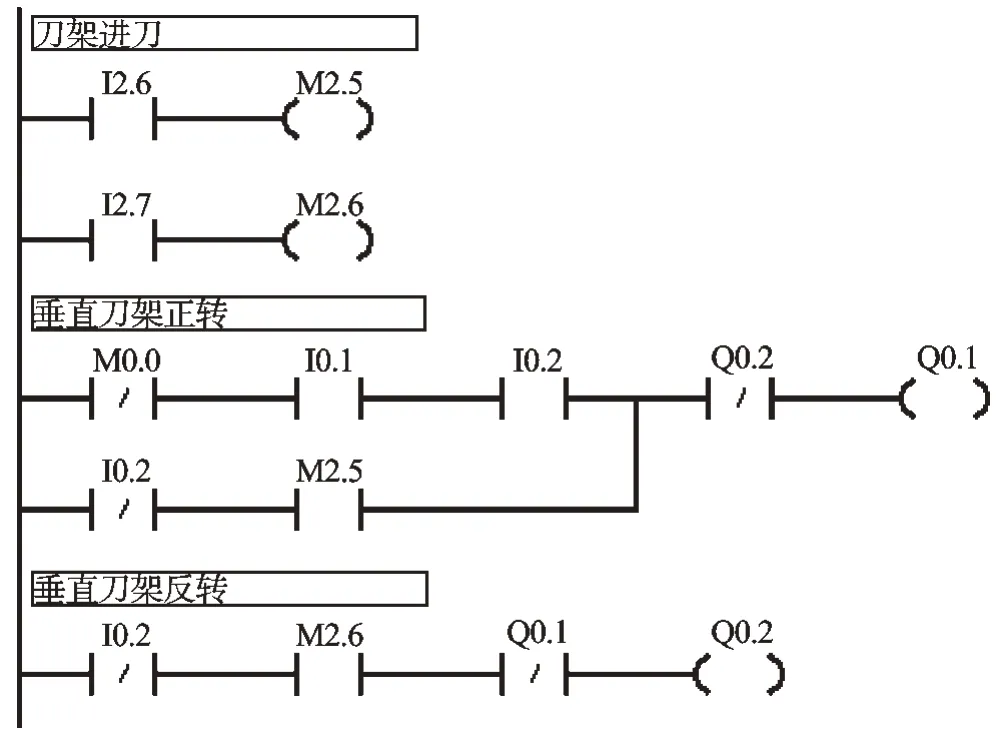

2.2.1 刀架控制的PLC程序设计

龙门刨床的左、右侧刀架和垂直刀架分别由3 台电机来拖动。程序设计中考虑了刀架的快速移动与自动进给。垂直刀架的PLC控制程序如图3所示。程序实现了刀架的快速移动和自动进给两种模式。左侧刀架、右侧刀架的快移和自动进给的工作原理与垂直刀架相同,限于篇幅,在此不再赘述。

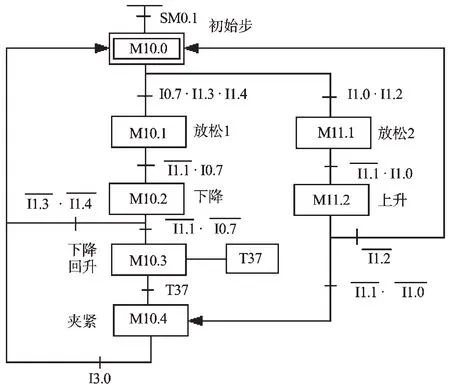

2.2.2 横梁控制的PLC程序设计

横梁的夹紧和放松通过液压系统控制,而其升降由电动机控制。因此,PLC 控制程序的作用主要是对电动机的正、反转和液压控制中电磁阀进行控制。在操作横梁运动前,必须先启动油泵电机。无论是在上升阶段还是下降阶段,都需在横梁放松到位后才能启动电机。横梁只要停止运动,将会自动夹紧。工件在加工过程中,横梁是禁止移动的。

本研究根据横梁升降的具体要求设计PLC程序,其步进顺控功能图如图4所示。

表1 PLC输入/输出分配表

图3 垂直刀架控制程序

图4 横梁控制程序功能图

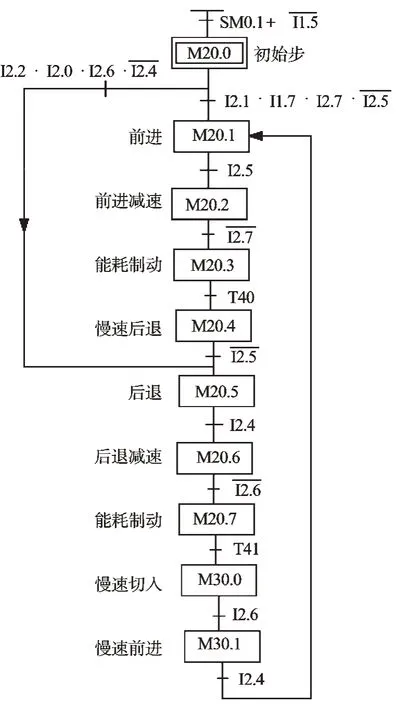

2.2.3 主拖动系统控制的PLC程序设计

龙门刨床工作台的工作有点动和自动两种工作方式。点动包括点动前进和点动后退,为了调整工作台到达合适位置,以便摆放加工工件。在工件加工的过程中,工作台是自动循环往返运动。包括前进(工作台先作前进运动,然后循环)和后退(工作台先作后退运动,然后循环)。

工作台的自动循环运动过程由装在床身上的6个行程开关控制。工作台的侧面有A、B两个挡块,当行程开关与挡块发生碰撞时实现动作的控制。6只行程开关分布在离床身侧面不同距离的两个垂直平面内,其中挡块A 与前进减速行程开关I2.5、前进换向行程开关I2.7 及前进终端限位开关I1.7 在同一垂直平面内,它们的动作与复位都由挡块A 来完成。挡块B 与后退减速行程开关I2.4、后退换向程开关I2.6 及后退终端位开关I2.4 装在同一垂直平面,它们的动作与复位都由挡块B来完成[10]。

自动运行程序功能图如图5所示。

3 程序测试与应用

根据刨床动作要求,本研究采用西门子编程软件S7-Micro/WIN进行程序设计,并进行仿真调试。

调试成功后本研究通过数据线将程序写入PLC,现场控制龙门刨床测试是否可以正常运行。运行结果说明,该控制系统在可靠性、人性化及维护方便等方面得到了提高[11]。

4 结束语

本研究采用西门子S7-200 系列PLC 对B2016 龙门刨床进行了改造,采用PLC编程软件和仿真软件进行了程序的设计与调试,将设计与调试过程进行了大大地简化。与传统的继电器接触器控制系统相比,这种方法不需要实际线路的连接,能迅速高效地完成程序调试,并能避免线路连接故障对整个系统的影响。开发人员在确认程序无误后,再将程序写入PLC,连接好外界线路即可正常工作。

图5 工作台自动运行程序功能图

改造过程中本研究综合考虑了工艺、加工与操作等诸多因素,充分发挥了PLC 控制系统灵活可靠、操作简单、维护方便等优点,不仅提高了控制性能,同时通过借助计算机软件提高了控制系统设计的质量与效率。该系统的成功改造给传统机加工行业机床改造提供了有力技术依据。

(References):

[1]李宗宝,沈玉梅.基于PLC和变频器的龙门刨床控制系统设计[J].机电产品开发与创新,2012,25(1):185-187.

[2]蒋士博,陈竟雄,刘 捷,等.B2016A 型龙门刨床电控系统自动化改造[J].制造技术与机床,2012(5):128-130.

[3]刘 东.龙门刨床变频调速系统的研制[J].洛阳工学院学报,2000,21(3):17-19.

[4]ZHONG Jian-zhen,LI Wen-yong,YANG Yu.Design of control system of annealing tin machine based on PLC[J].Applied Mechanics and Materials,2013(9):70-73.

[5]熊轶娜,林章辉,蒋红卫.三菱FX2N系列PLC对摇臂钻床电控系统的改造[J].制造技术与机床,2010(5):116-118.

[6]金 燕,王海平.PLC 和变频器在龙门刨床控制系统改造中的应用[J].制造技术与机床,2010(10):112-114.

[7]廖常初.可编程序控制器应用技术[M].5 版.重庆:重庆大学出版社,2007.

[8]汪海燕.S7-200PLC在溢流染色机控制系统中的应用[J].机电工程,2013,30(1):90-92.

[9]王红梅.基于PLC 与数控机床联合控制的气动机械手[J].液压与气动,2011(10):41-43.

[10]陈竞雄.基于可编程序控制器和变频器的龙门刨床控制系统的研究[D].重庆:重庆大学电气工程学院,2005.

[11]赵 轲,蔡业彬,邓昌奇,等.基于PLC的钻孔组合机床控制系统设计[J].机电工程,2013,30(10):1237-1239.