精密盲孔加工技术研究

2014-01-22范大宇

范大宇

(沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

一﹑引言

该零件为某发动机高压涡轮喷嘴内后支撑,材料为AMS5707,为薄壁零件,零件壁厚较薄m,零件的整体结构刚性较差,存在38个精密盲孔,加工合格率非常低。本文通过对加工方法﹑刀具的选用﹑加工参数等进行调整,解决了相关问题。

二﹑零件简介

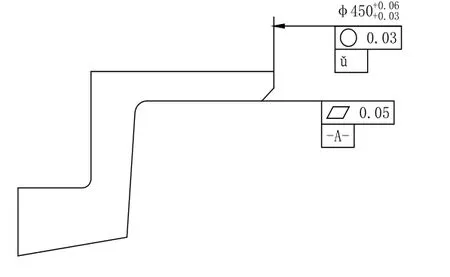

高压涡轮喷嘴内后支撑为某型航空发动机中与叶片连接的一个单件。壁厚最薄1.1mm,有2组高精密盲孔,每组19个共38个,孔径公差分别为0.00381mm,其中一组孔的位置度只有0.05,另有1基准孔孔径公差为0.005mm,保证孔径及位置合格难度非常大。

该零件材料材料为AMS5707,为难加工镍基高温合金。切削特性表现在以下方面:塑性变形很大;切削力较大;切削温度高;刀具易磨损;加工硬化现象严重。

所以由于材料的原因,零件难于切削,并且零件比较薄,刚性较差,需要借助辅助支撑来保证加工变形量,同时加工盲孔需要涂层非标刀具,由于公差限制,需使用钻﹑扩﹑镗﹑铰等工艺依次加工,以保证孔径及位置尺寸的一次合格率。

三﹑孔加工试验

1 零件端面孔的工艺方法﹑余量分布及加工参数。

(1) 零件状态。由于零件端面盲孔的位置要求非常高,只有0.05mm,这个对于零件前工序加工提出了很高的要求,基准直径公差为0.03mm,圆度为0.03mm,基准平面度要求0.05mm。

(2)刀具的选用。对于材料为高温合金的零件,为保证加工尺寸的精度,采用带涂层的非标刀具。关键是铰刀工序,铰孔为加工最后一道工步,该工步的质量﹑稳定性﹑准确性直接影响零件最终尺寸状态。刀具选用非标定制的合金铰刀,其铰刀的公差略大于盲孔的孔径,并且刀具的圆周跳动不能大于0.005mm。

2 工艺路线及余量参数

采用钻→扩→镗→铰的顺序进行孔加工,以φ5±0.00381mm为例。

(1) 打点。刀具:φ3中心钻;切削深度:1-1.5mm;

(2)钻底孔。刀具:φ4合金钻头,切削深度:13.90mm;其它问题:由于后续扩孔原因,底孔深度在图纸要求尺寸的公差上限,参数根据选用刀具的不同一般在S =700-750r/min,F=30mm/min。

(3) 扩孔。刀具:φ4.5带涂层合金端铣刀(铣刀侧刃不太过长并且尽可能深的装夹刀杆,防止刀具摆动,上刀加工前,要测量刀具刃跳动);

切削深度: 13.87mm;(要求略高于底孔深度)

其它问题:参数S =500-550r/min,F=30mm/min;

(4)镗孔。刀具:镗刀(选用刚性较强的镗刀,因为孔径过小,所以选择的是镗杆和刀尖一体的镗刀,及满足了加工刚性要求,又能保证较高的定位精度,镗头的精度选用0.01-0.02mm之间);其它问题:注意盲孔底R0.381±0.127mm,虽然铰刀R为0.381,但铰刀无法加工到孔底,为不让孔内有接刀棱,所以镗刀的R要选用0.3mm左右;切削深度:13.87 mm,参数S =600-650r/min,F=25mm/min,注意镗刀要给铰刀留余量0.05mm左右,以此保证铰刀切屑量和刀具使用寿命,所以加工孔径为φ4.70;

(5)铰孔。刀具:铰刀(铰刀的规格尺寸加工前要试验加工检验,操作者备刀具尺寸,试验加工试件并检验合格后用于加工批产零件,一般试件孔为3-5个,检测数据稳定,不要出现或大或小的情况出现。)

切削深度:在13.6mm左右;

其它问题:由于是盲孔,如果铰刀加工到孔底,非常容易导致刀柄摆动,孔口偏大超差。参数S =200-220r/min,F=12-15mm/min。

(6)刀具的磨耗。刀具磨损影响孔径的一般是镗刀和铰刀,镗刀的消耗定额一般为0.3/件;铰刀的消耗定额一般为0.3/件,但铰刀使用时需使用内径千分表测量,以防刀具未知的磨损导致盲孔超差。

(7) 其它注意事项。由于是盲孔加工,造成排屑不畅,存在积屑刮伤孔壁的危险,而且由于零件材料的原因,碎屑会很容易粘结在铰刀刃上,影响最终孔径值。镗刀加工时,不要使用局部加工后,测量的方法,因为材料严重的加工硬化问题,会在零件孔内径形成喇叭口,造成孔开口大,内部小的情况,同样因为材料的问题,镗刀的每刀切深不可以过小,如果切深过小的话,刀尖就会一直在孔壁打滑导致的让刀,切削掉很少的材料,而如果继续上刀加工,就可能出现上很少的量,却因为让刀消除,一下去除很厚的材料,所以镗加工建议每刀的切深直径不小于0.06mm,这样通过反复上刀﹑测量就能很容易达到立项的尺寸。

四﹑结果讨论与分析

用过以上试验,成功的摸索出一套加工高精度孔类零件的方式方法,积累了大量孔类加工数据信息及加工经验,同时了解到加工数量较多时,保持稳定性的加工参数﹑刀具消耗等多项宝贵信息。

由于零件高精度孔非常多,约40个,其质量稳定性,非常关键,该零件的成功研制的同时,稳定了加工一次合格率,目前为止盲孔加工合格率为100%,为后续批量生产奠定了坚实的质量基础。

结语

高压涡轮喷嘴内后支撑零件的成功研制交付,标志着我公司已具备加工高精度孔类零件的加工技术,填补了我公司该类技术的空白,为后续开发研制类似精度加工技术奠定了坚实的基础,积累了丰富的宝贵经验。

[1] 许韶洲.孔的切削加工 [J].机电工程技术,2013(06)

[2] 刘姝.高温合金零件工艺研究 [J].科技创新与应用,2013(21)