GQF-75型气浮机故障原因分析及对策

2014-01-22刘峰涛

刘峰涛

(延长石油集团永坪炼油厂污水一车间,陕西 延安 717208)

1 前言

气浮技术可以有效地去除废水中的难以沉淀的轻絮体,现已广泛应用于废水处理及给排水工业中。气浮机就是具体实现这一技术的工业机器。

GQF-75型气浮机具有以下特点:

①效率高,节省土地资源,并工作量大;②设备结构简单不繁杂,生产过程简单,便于维护和维修;③在使用过程中,可以有效消除污泥膨胀这一影响生产的不利现象;④气浮过程是通过向水中曝气实现的,曝气过程加大程度上增加了待处理水中的溶解氧,给污水处理的后续操作提供了有利的条件与基础,同时有利于除去污水中的表活剂及臭味。

二﹑气浮机原理

污水中存在溶解性物质和非溶解性物质两种污染物。而非溶解性物质较易去除,且大部分溶解性的物质也可以转化成费溶解性的。因此,在污水处理中经常加入絮凝剂,实现溶解性到非溶解性物质的转化。进而去除全部或者大部分非溶解性物质,达到水净化目的。这一过程,简称固液分离。

固液或液液分离技术是污水处理工程中的关键技术。而气浮法就是固液或液液分离中普遍运用的一种方法。它是通过气浮机在水中产生大量的微细气泡,进而使废水中密度与水接近的固体或液体微粒粘附在微细气泡上,形成的粘附物逐渐聚合,体积不断变大,造成粘附物的整体密度小于水密度的状态,并依靠浮力上升至水面,从而达到固液或液液分离的目的。

表1 2012年气浮机检修统计表

微细气泡是通过溶气水减压释放造成的。具体实现过程是在0.3-0.5MPa下,已经最大限度溶入空气的溶气水减压释放,从而形成直径微米级的微细气泡。

粘附过程结束后,依靠浮力上升至水面的混合物称为浮渣。通过刮渣机将浮渣清理至淤泥区后,下层的清水则通过水管排放。排放出去的清水分为两部分,一部分回流至溶气系统,另一部分则排出。

三﹑故障情况介绍及原因查找分析

1 2012 年气浮机检修情况

2012 年复合分离4台气浮机检修7次,见表1

气浮机工作环境腐蚀性较强,又连续的常年运行,这就导致了气浮机的振动较大,不得不经常对轴承﹑叶轮﹑轴等零部件进行检查和更换。

由表1可以看出,2012年气浮机共检修7次,其中有6次是由轴承问题造成的,其中,轴承更换5次,轴更换2次,导轴承及轴套更换1次。有1次是叶轮问题造成的,而前者占总检修次数的85%。由以上数据可以推测,造成GQF-75型气浮机故障频发﹑频繁停机的主要问题存在于轴承上。

2 气浮机故障原因讨论和解决对策

通过分析2012年多次检修和日常运行情况收集到的数据看出气浮机故障主要由轴承问题造成。而轴承维修的主要问题是振动较大,且有时响声异常。

调查发现,造成轴承振动大的主要原因有两个:一是涂在轴承上的缺少钙基润滑脂,轴承无润滑下高负荷工作,导致轴承受损;二是受工艺技术限制,制造出的滚轮无法精确的定位圆心,导致由于偏心而不能正常的工作,进而出现噪声大﹑轴承磨平现象,此问题属于我厂不可控原因,因此,仅针对第一点做出了改进措施如下。

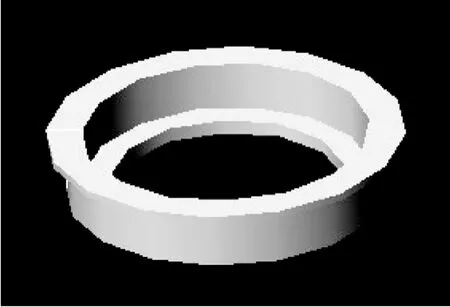

图2 油封盖示意图

分析认为,前者即润滑脂消失为主要原因。并推测润滑脂消失原因为:在水长期浸泡下,润滑脂会在机器工作中不断地滑落水中,气浮机运行一段时间后,轴承处于干磨状态,最终导致了轴承磨损,发生气浮机振动加大现象。解决这一问题的关键在于阻止钙基润滑脂花落水中。因此需要对轴﹑轴承处进行技术改进。即在轴承后端与轴连接部分增加一个不锈钢材质的润滑脂密封盖(见图2),从而避免润滑脂泄漏,造成轴承干磨,以避免轴承耗损。

改造工作完成后,我厂气浮机即投入生产使用。自2013年3月份对1#﹑2#气浮机改造至今,两台设备均运行平稳,未发生停车故障。

结语

综上所述,我厂现用气浮机经常检修,并更换主要零部件的问题主要是受设备制造工艺﹑使用环境﹑设备质量﹑员工操作水平以及维修部门检修质量等因素影响。这就要求我们针对这些因素想办法,做改进,进而延长我厂现用气浮机的使用周期。在设备日常维护管理及检维修过程中,工作人员可以通过若干技术改造,来解决影响设备平稳运行问题。

[1]气浮机检维修手册[Z].

[2]高浓污水气浮刮渣机系统检修作业计划书[Z].