难加工材料细长薄板件的加工

2014-01-20周文

周文

(江苏工程职业技术学院,南通 226007)

难加工材料细长薄板件的加工

周文

(江苏工程职业技术学院,南通 226007)

针对难加工材料细长薄板零件的加工特点,设计了这类零件加工的刨削加工工艺方案,探讨了刨削加工方法在细长薄板零件加工中的应用。

薄板零件;刨削加工;工艺方案

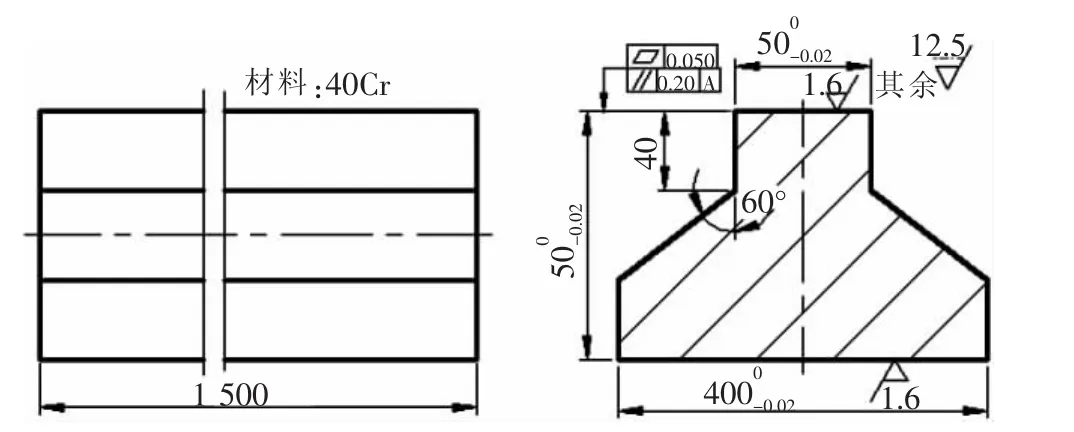

板类零件是机械加工中常见的零件之一,这类零件常用的加工方法是采用铣削加工,但对于长度尺寸远大于宽度尺寸的细长薄板而言,在铣床上加工会受到限制,甚至变得不可能。如图1所示零件,其材料为40 Cr,是不锈钢材料,属于难加工材料,零件厚度为50 mm,相对长度而言属于薄板零件,由于角度的存在,在铣床上加工十分困难,如何选择适当的加工方法就成了提高加工效率和保证加工精度的关键。

1 细长薄板零件加工要求

图1 典型薄板零件结构示意图

图1所示的薄板零件的厚度、宽度尺寸和上平面的形状与位置精度及表面粗糙度要求比较高,而长度尺寸精度要求不高。该零件的主要技术要求为:①零件上底面的平面度0.050 mm,对下底面的平行度0.20 mm;②上、下底面的尺寸公差为0.020 mm;③左、右两侧面的尺寸公差为0.020 mm。

根据零件宽度、厚度尺寸以及长度尺寸,该零件属于典型的细长薄板件,其在加工过程中具有如下特点[1]:①由于材料含有合金元素Cr,其塑性、韧性较大,切削过程中易于形成积屑瘤,精加工时会影响工件加工的尺寸精度与表面粗糙度;②切削力大,加工硬化严重;③热导率低,工件热变形大。由此可见,该零件在加工过程中的难点和关键是如何防止在加工中出现因设备、刀具以及切削参数等方面考虑不周而出现零件加工不合格现象。根据零件图,零件所有表面均需要加工,部分表面为斜面,因而不能或很难采用铣削加工,需选择其他工艺方案。零件比较薄,狭长,加工过程容易变形,可选择在龙门刨床上加工。

2 影响狭长薄板零件加工精度的主要因素

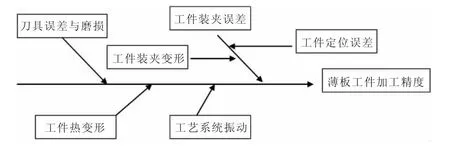

图2 影响薄板件加工精度因素示意图

狭长薄板零件加工的最大难点在于零件难于装夹,且易变形,从而影响零件的加工质量。影响薄板零件加工质量的因素很多,主要影响因素见图2[2]。

在刨削切削力的作用下,工件加工后产生残余应力,当工件还在加工中时,夹紧力与残余应力处于平衡状态,一旦夹紧松开,残余应力将重新分布,进而引起工件变形。对于图示薄板零件,由于加工和装夹而引起的变形主要是翘曲变形。这些变形都会影响零件的尺寸与形状精度,从而影响加工质量。薄板零件在切削过程中产生的切削热主要传入工件,在切削热作用下,工件容易发生较大的热变形,从而影响工件加工质量。图示工件的加工主要会影响工件上下平面的平行度。在零件的加工过程中,由于工件板厚较小,刚性较差,工艺系统中的工件、机床、刀具等都会产生振动,使工件表面产生振纹,影响工件表面结构特征,从而影响加工质量[3]。由于刨削加工主要采用刨刀加工,刨刀刚性较好,且刀尖相对工件位置可以调整,因而可以通过调整刀具消除因刀具引起的加工误差。针对上述影响薄板零件加工精度的因素,必须从工艺方案的安排上采取措施防止或减少这些因素对零件加工质量的影响。

3 加工工艺过程设计

刨削加工是一个断续切削过程,在切削时的冲击限制了刨削用量的选择范围,故其加工效率比较低。根据上述分析,为实现零件的加工并保证加工精度,在加工工艺设计中采取以下一些措施:

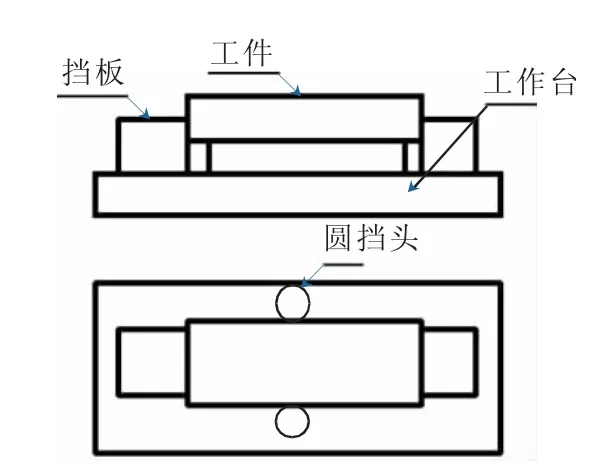

1)对工件装夹采取的措施。由于图1所示零件薄而狭长,刨削薄板工件的平面与斜面是刨削加工中的难点。由于散热条件差,加工中容易变形;装夹工件的夹紧力不宜太大,夹紧力太大也容易引起工件变形,太小则又影响加工;同时,如果工件定位表面不平直,装夹时很难准确定位,加工过程中就容易在切削力作用下产生变形。因此,如何装夹狭长薄板零件就成为保证其加工质量的关键之一。狭长的工件不宜用通用夹具平口钳装夹,此时通常有两种装夹方法,一种是将工件直接装夹在机床工作台上,另一种方法是将工件装夹在磁性工作台上。使用磁性工作台,一般要求工件宽度较大,因此对于图示的狭长薄板零件,采用第一种方法,可将工件直接装夹在工件台上,如图3所示。操作时,利用机床工作台上的T形槽,在工件的一侧固定一挡板,另一侧用撑块抵住工件,将工件胀紧在两个撑块之间,同时在工件前后两端视具体情况增加一个挡头使工件夹紧牢固。此时应注意,在夹紧工件时,用手锤轻敲工件待加工表面周边,使工件贴紧在定位面上,并夹紧牢固。

2)选择合适的刀具角度。刀具角度对切削力和夹紧力的影响很大,在刨削细长薄板时易产生变形,因此刨削时所用的刨刀应产生较小的切削力和切削热,故在加工图示零件时选用的刨刀的前角与后角比一般刨刀大,同时选用较小的主偏角以减小进给抗力,减小工件变形,同时产生较大的吃刀抗力将工件压紧在工作台上,以利于工件的夹紧。在加工图示的薄板工件时,选用刀具材料时,一般采用高速钢刀具,同时选择如下的刀具角度:比较大的前角,介于15°~18°;较小的后角,介于8°~10°,这样可以减小切削力;较大的主偏角,介于35°~40°,以减小刀具与工件间的摩擦,从而减少切削热的产生。

3)切削用量的选择。影响薄板零件刨削加工质量的因素是多方面的。加工时装夹工件的夹紧力、切削力以及工件的弹塑性变形、加工过程中产生的切削热等都会影响工件的加工质量。而这些影响因素都与工件的切削条件有关。刨削用量通常按以下数据选取:切削速度取值介于3~12 m/min;进给量取值介于0.1~0.25 mm/dst;切削深度取值介于0.3~3 mm。图1零件的加工,刨刀刀具材料选用高速钢W18Cr4V。

图3 工件装夹示意图

4 结语

薄板类零件的刨削加工中,如何装夹工件是加工的一个难点。在没有更换设备和提高设备要求的情况下,对装夹方式进行简单的处理,采取合理的装夹方法和走刀方式,最终圆满地达到了设计的加工要求。

[1]彭林中,张宏.机械切削工艺参数速查手册[M].北京:化学工业出版社,2010:43-445.

[2]左敦稳.现代加工技术[M].北京:北京航空航天大学出版社,2005:387-389.

[3]李嫄,赖鹏彬.薄板类工件在数控车床中的加工工艺分析[J].南方金属,2011(12):4.

(责任编辑:王晓燕)

On Processing of Sheet Metal Parts from Difficult-to-Cut Materials

ZHOU Wen

(Jiangsu Engineering Vocational Technology College,Nantong 226007,China)

Based on the processing characteristics of sheet metal parts made from difficult-to-cut materials,the paper designed a cutting process for these parts and explored its application in the practical cutting processing.

sheet parts;cutting processing;process plan

TH162

A

1671-6191(2014)04-0012-02

2014-10-07

周文(1971-),男,湖南洞口人,江苏工程职业技术学院机电工程学院工程师,研究方向为机械制造自动化、虚拟现实技术。