基于激光传感器的自动堆垛识别技术

2014-01-20桓伟张宏硕邵仁杰

桓伟 张宏硕 邵仁杰

(武汉奋进电力技术有限公司,湖北武汉,430205)

基于激光传感器的自动堆垛识别技术

桓伟 张宏硕 邵仁杰

(武汉奋进电力技术有限公司,湖北武汉,430205)

目前工业机器人在既有生产线的应用中遇到了因物料变化、堆垛偏移等情况造成的适应性不足、操作复杂等情况,本文从提高机器人的适用性和易用性出发,提出了一种基于激光传感器的自动堆垛识别技术。

搬运机器人,激光传感器,自动堆垛识别

0 引言

随着我国汽车产业的高速发展以及人口红利的衰竭,工业机器人正越来越多应用到汽车制造行业,尤其是搬运机器人正逐步取代人工出现在3K(肮脏、辛苦、危险)工作岗位上。

在实际应用过程中,尤其是对既有生产线自动化升级改造过程中,搬运机器人往往遇到因物料转换、转运造成的物料移位等原因造成的适应性不足、操作复杂等问题。本文设计一种基于激光传感器的自动堆垛识别技术,利用现有激光测距技术,与机器人控制系统相结合,很好地解决了上述问题,提高了搬运机器人的适用性和易用性。

1 系统组成

为了实现对物料堆垛的自动识别,智能系统应该具有以下几项功能:距离数据采集功能,数据处理及存储功能。本文设计的系统组成如图1所示。系统采用激光传感器采集物料堆垛信息,通过计算机和485通信接口处理传感器采集到的数据,从而实现对物料堆垛的自动识别。

图1 自动堆垛识别系统

由图1可知系统包括:

1)辅助子系统。由电源、电源控制电路组成。其中电源用来给设备供电,电源控制电路可以实现打开、关闭数据采集子系统。

2)数据采集子系统。主要用来采集堆垛的距离信息。

3)数据处理子系统。通过监视通信接口获取激光传感器采集到的信息,并根据激光传感器的协议解析这些信息,提取有效数据。

2 激光传感器数据采集算法

通过激光传感器采集到的数据是堆垛物料与激光传感器之间的距离值,若想知道堆垛中物料的高低层次、中心位置等数据,则必须对这些数据进行处理。

2.1 边沿处理算法

由于激光传感器在物料边沿处所返回的值会不停抖动,所以应首先对数据进行边沿分析以确定物料轮廓。

进行边沿处理时应首先选取点X-1,X,X+1,X+2所对应的距离数据HX-1,HX,HX+1,HX+2,计算相邻两点之间的高度差Δ1,Δ2,Δ3。其中:

Δ1 = fabs(HX- HX-1);

Δ2 = fabs(HX+1- HX);

Δ3 = fabs(HX+2- HX+1);

假设单件物料厚度为A,物料表面平整,其误差不超过B。

则当Δ 1≥A,并且Δ 2≤B,Δ 3≤B时,判断点X为物料边沿。

2.2 物料数量判断算法

当区别出物料的边沿后,我们就可以判断出该范围内物料的数量和各个物料的中心位置。

首先记录下起点边沿距离检测起点的距离S1,再记录终点边沿距离检测起点的距离S2,得到两者之间的差值

ΔS = S2- S1;

假设单个物料的宽度为C,则可以得到

DIV =ΔS/C;

REM =ΔS%C;

考虑到检测误差,当REM ≥2C/3时,DIV应当加1。

所得DIV的值即为该范围内的物料数量,再结合物料数量和ΔS,即可得出每个物料的中心位置。

3 实际应用结果及分析

按照上述理论基础,选取现场样本进行分析如下。

3.1 现场情况

如图2所示为某自动上料系统,在轨道两边共计6个料架,每个料架中物料的码放方式均不同。

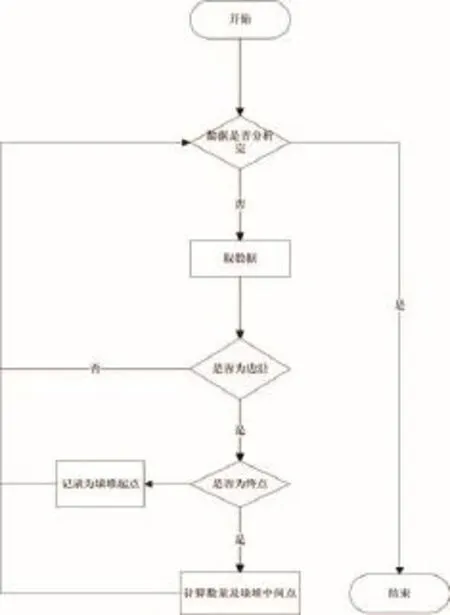

2)数据分析流程。对所取得的数据按照如图3所示的流程进行处理,即可得到物料的堆垛位置、高低等所需信息。

图2 自动上料系统现场布置图

3.2 样本数据及分析结果

针对现场情况,获取多组样本,选取其中的96305号样本进行分析。

1)样本96305对应的数据为:

{750,750,750,750,750,750,750,750,733.188,733.188,734. 312,742.594,742.25, 737.094,737.094,732.344,731.188,731.18 8,733.75,733.75,738.375,738.25,738.25, 747.5,747.5,745.75,7 45.75,748.469,750,750,750,750,750,750,738.375,635.688, 635 .688,635.312,635.312,635.312,634.719,634.375,634.375,633.7 5,633.75, 632.75, 632.75,635,633.844,633.844,744.188,744.18 8,746.719,746.719,635.062,635.062, 635.969,635.969,635.75, 636.094,636.094,636.562,636.562,632.062,632.062,636.93,63 6.938,634.5,738.062,738.062,750,750,750,617.625,619.906,61 9.906,618.562, 618.562,618.531,617.938,617.938,617.531,617 .531,617.969,617.969,617.562, 617.562,691.562,691.562,750, 750,617.531,616.219,616.219,617.281,617.281, 635.344,635.3 44,615.906,617.375,617.375,617.719,617.719,616.219,616.21 9, 616.219,647.531,750,750,653.875,618.5,618.5,619.125,619. 125,620.156,620.156, 618.156,617.25,617.25,617.25,617.719, 617.719,617.219,619.219,619.219,750,750, 646.094,646.094,6 36.562,636.562,634.312,636.031,636.031,634.875,634.875, 64 8.469,648.469,648.469,637.219,635.031,635.031,636.562,750,750,750,750,750, 750,750,750,750,750,750,750,750,750,750,7 50,750,750,750,750,750,750,750,750, 750,750,750,750,750}

图3 数据分析处理流程

3)样本96305分析结果。对于96305号样本,其分析结果如图4所示。

图4 数据处理分析结果

工件数量:6个

各个工件的中心分别为41,60,80,98,116,131。

4 结论

随着工业机器人应用的日益广泛,自动堆垛识别技术能够很好地减少工业机器人对现行生产规范的修改。其所采用的激光测距技术成熟可靠,系统识别准确率高,可靠性好,具有很好的可行性。