混联雕刻机器人的实时综合监测系统研究

2014-01-19罗继曼林巧智孙晓伟

罗继曼,林巧智,刘 悦,孙晓伟

(沈阳建筑大学 交通与机械工程学院,沈阳 110168)

混联雕刻机器人的实时综合监测系统研究

罗继曼,林巧智,刘 悦,孙晓伟

(沈阳建筑大学 交通与机械工程学院,沈阳 110168)

为实现混联机器人运动实时监测,基于以太网RTnet进行了实时综合监测系统研究。采用现场总线技术,在Linux操作系统环境下,运用Qt和C++软件编程,完成多功能测试系统的监测和显示功能。搭建了本测试系统主要硬件和软件平台,并给出整个测试系统的工作步骤。本测试界面实现如下功能:将雕刻机器人运动位置、速度、拉力测试的实时结果用曲线或数据等形式动态显示于测试界面上,实现了对整个混联雕刻机器人运动状态的实时测试。

实时;监测系统;以太网;Linux

0 引言

传统的测试系统主要由“测试电路”组成,所具备的功能少,随着计算机技术的迅速发展,测试系统采用以计算机为核心的高精度、高性能、多功能的特点测试系统[1~4]。工业机器人的实时测试系统,常采用先进的I/O总线和数字化总线,依据总线建立测试系统能确保硬件、软件、系统级的兼容性、互换性、和重构性[5~7]。

新型混联雕刻机器人有5个自由度,可以完成沿X、Y、Z轴的移动,和绕X、Y轴转动。运动的复杂性需要搭建实时监控与测试系统,能在真实运动情况下或模拟运动情况下对机器人的特性、参数、功能、可靠性等进行测试和计算,用以完成试验数值、状态、特性的获取、传输、分析、处理、显示、报警等功能。本测试系统在Linux操作环境下,运用Qt编程测试界面,将混联雕刻机器人特性参数,如位置特性,轨迹特性,速度特性,三个主动轴的拉力特性等,以曲线形式或数据形式显示在测试界面,便于工作人员直观分析研究。为此,本文对混联雕刻机器人的实时测试系统进行了研究[8~10]。

1 基于以太网RTnet的实时综合监测系统的特点

以太网(Ethemet)最初源自于1975年美国Xerox公司和Standford大学建造的一个Z19MbPs的CSMA/CD系统。以太网的飞速发展使以太网全面应用于工业控制领域成为可能。以太网具有以下优点:l)通信速率高。2)应用广泛。以太网是目前应用最为广泛的网络通信技术,几乎所有的编程语言都支持以太网的应用开发,如Java、VisualC十十、VisualBasic等。3)成本低廉。4)易于信息集成。以太网很容易与intemet连接,能实现办公自动化网络与工业控制网络的信息无缝集成。5)可持续发展潜力大[11~13]。

以太网产品设计时,在实时性、材质的选用、产品的强度以及适用性等方面能满足工业现场的需要。将以太网用于工业机器人监测系统中有以下特点:l)以太网通信实时性强,采用星型网络拓扑结构,降低了所有网段和主干网的网络负荷,虚拟局域网等新技术也有助于提高以太网的实时性。2)工业环境适应性和可靠性。3)工业以太网协议,由于工业控制网络不单单是一个完成数据传输的通信网络,而且还是一个借助网络完成控制功能的控制系统。它除了完成数据传输之外,往往还需要依靠所传输的数据和指令,执行某些控制计算与操作功能,由多个网络节点协调完成控制任务。由以上特性,以太网在工业机器人实时综合测试系统中得到广泛应用[14,15]。

2 混联雕刻机器人测试系统搭建

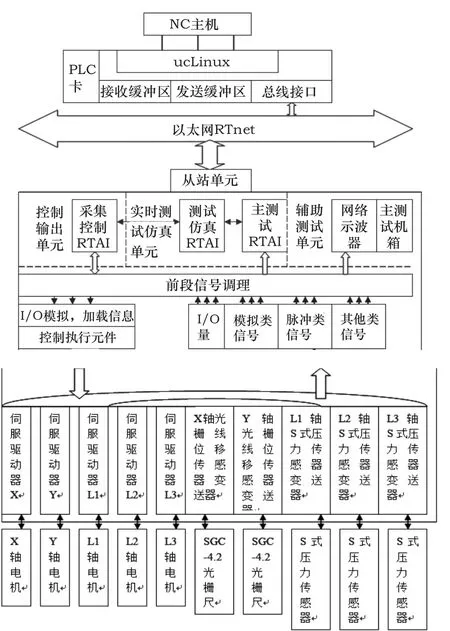

混联雕刻机器人测试系统主要由中央控制台、实时测试仿真单元和控制输出单元,以及辅助测试装置组成,混联雕刻实时测试系统硬件组成和数据流如图1所示。

图1 实时测试系统硬件组成和数据流

2.1 混联雕刻机器人控制系统硬件平台

2.1.1 混联雕刻机器人 NC主机

NC主机是整个测试系统的控制中心,NC主要分为前后台工作方式,前台为系统进行加工操作,实时显示状态信息;前台硬件包括:液晶显示屏、功能键、编程与控制键盘、机床操作按钮、倍率修调旋钮以及急停按钮等组成。后台进行文本编辑、系统配置、PLC编辑编译及系统调试提供显示界面,其主要硬件包括:PCI卡,PCI卡插槽,PCI卡中嵌入一个Microblaze处理器。前后台功能切换按键即可切换到后台屏幕,如图2所示。

图2 NC控制面板

2.1.2 混联雕刻机器人从站单元

从站单元是整个混联雕刻机器人测试系统的集散中心,主要硬件有:电源板,计数器从站单元CNT,I/O从站,计数器I/O 32路输入端子板和20路输出端子板,轴控制站SVSV,手持盒接口。32 路端子板为I/O从站的输入信号与机床的电气控制信号之间提供了连接端口。20路输出端子板为I/O从站的输出信号与数控机床的电气控制信号之间提供了连接端口。雕刻机器人测试系统的从站系统组成如图3所示。

图3 从站系统组成

2.1.3 混联雕刻机器人传感器

混联雕刻机器人分别在X轴和Y轴装有SGC-4.2光栅线位移传感器,在并联部分的三条主动链L1、L2、L3三根轴上安装MCL-S2拉压力传感器。SGC-4.2光栅线位移传感器主要应用于直线移动导轨机构,可实现移动量的精确显示和自动控制,广泛应用于切削机床加工量的数字显示。MCL-S2 系列S式拉力传感器适用于一些要求精度高的机床。传感器如图4所示。

图4 SGC-4.2光栅线位移传感器和 MCL-S2拉压力传感器

2.2 混联雕刻机器人测试系统软件构成

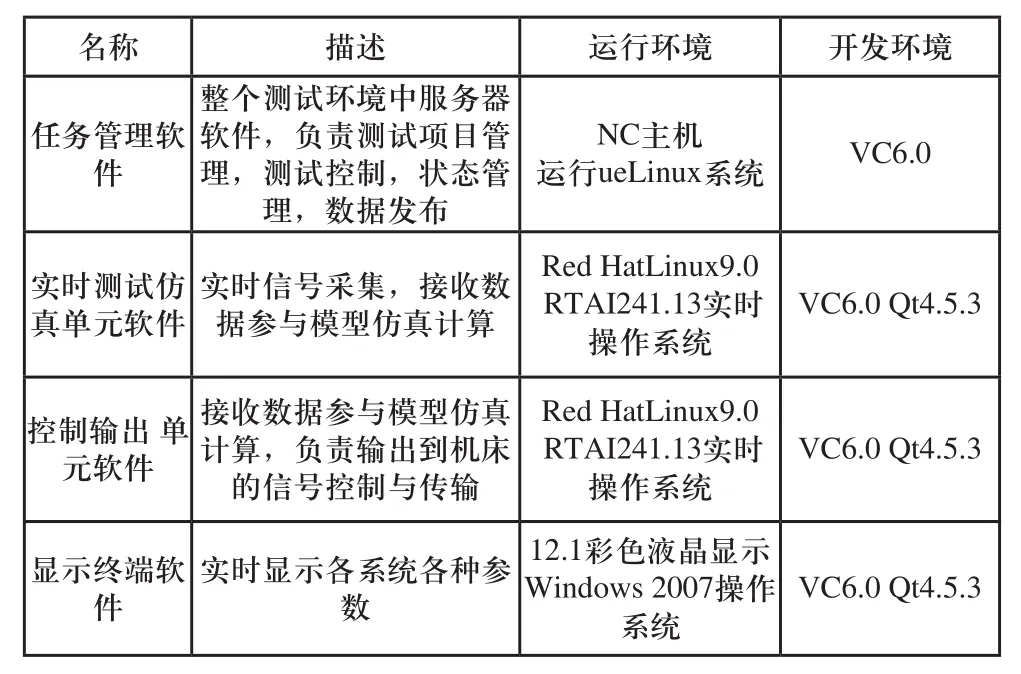

混联雕刻机器人测试系统主要由任务管理软件、实时测试仿真单元软件、控制输出单元软件,以及显示终端软件组成,混联雕刻机器人测试系统软件组成如表1所示。

表1 混联雕刻机器人软件组成

2.2.1 混联雕刻机器人任务管理软件

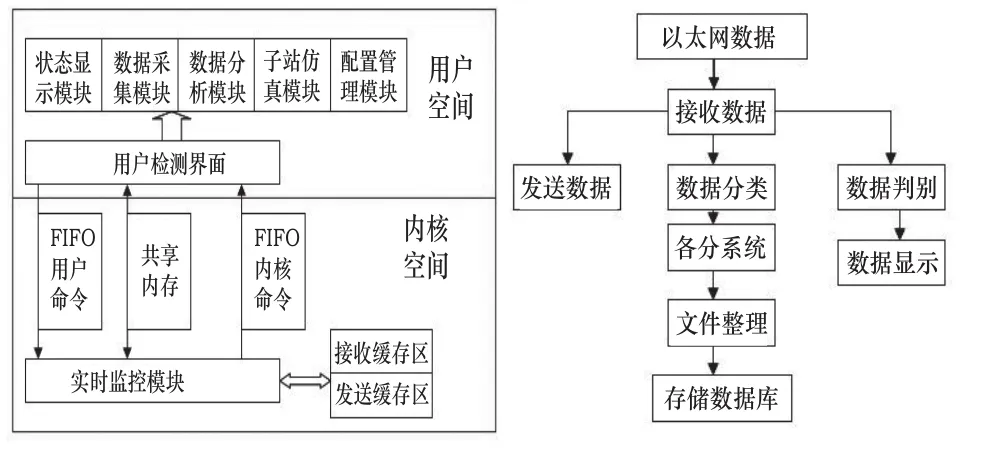

任务管理软件即为中央控制系统,主要负责各个子系统的协调工作,其功能主要包括系统的初始化,数据接收、打包、转发、模型下载,故障警报等。NC主机软件也划分为上下两层结构,上层是用户空间的实时检测界面,下层是内核空间的检测模块。时任务通过RTAI提供的FIFO管道和共享内存与Linux用户空间中的进程进行通信,任务获取的实时数据通过FIFO管道方式传递到用户空间,大量数据则运用共享内存进行数据传递。软件结构以及相应的任务管理软件任务数据流如图5所示。

图5 软件结构图和任务管理软件数据流图

2.2.2 混联雕刻机器人实时测试软件

混联雕刻机器人实时测试软件主要完成信号采集、信号传输,模型仿真计算、信号控制输出等功能,具有自动和手动两种控制模式。测控软件的手动与自动功能可通过任务管理计算机发送的指令进行区分。测控软件主要功能模块分为自检、控制功能、信号采集功能和数据通信等,测试软件的顶层控制流程和数据流如图6所示。

图6 测控软件顶层控制流程图和测试软件信息数据流图

3 混联雕刻机器人测试系统工作步骤

混联雕刻机器人测试系统的工作步骤如下:首先对整个测试系统进行初始化,即NC主机中用户界面和内核PCI驱动初始化。在PCI驱动程序中,初始化ucLinux系统,获得大块物理地址连续内存;初始化socket接口,等待来自用户空间的命令信息。用户界面完成主界面的初始化后,获得用于共享的内存初始地址。初始化完毕后,可以根据用户命令执行具体任务。

其次,用户界面发送命令到最后的执行,完成整个过程数据信息的采集,传递和读取。首先确定监测对象和监测结束条件;启动用户空间的SampleThread数据拷贝线程等待内核空间的命令;实时监测模块接收到命令后,周期线程调用就绪状态的start(),并开始执行处于运行状态run方法的线程,更新监测状态信息,并将数据拷贝到共享内存中,显示在用户界面。

再次,子站仿真模块仿真I/O设备或伺服电机完成相应的通信功能。在太网RTnet一个通信周期里,仿真子站先在XML中查找并复制属于本子站的数据。然后将上一周期的执行结果写入XML,并发送出去。最后根据接收到的数据执行命令,如调用仿真函数库中的伺服电机加速减速函数。

最后,子站通过一个定时器readTimer读取状态信息,太网RTnet将反馈回来的信息传到共享内存中,最终用户层显示信息。

4 混联雕刻机器人测试系统的实现

4.1 测试界面软件编程

本混联雕刻机器人测试界面开发是在Linux环境中进行,主要由于Linux操作系统占内存少、精简、稳定、适合开发等优点。测试界面运用Qt使用 C++语言进行编程。

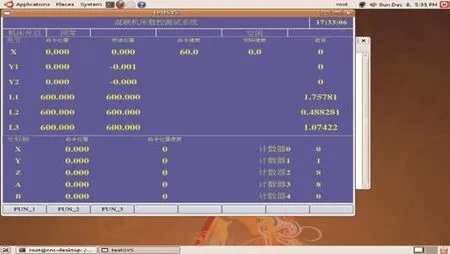

4.2 运行界面测试结果

混联雕刻机器人的测试界面主界面显示:当前混联雕刻机器人所处的状态,各个关节的命令位置、反馈位置、命令速度、实际速度、扭矩等如图7所示。测试系统基于开放式平台,能独立测试不同的特性参数。目前该测试界面能实现三个功能:1)测试混联雕刻机器人刀尖点实时位移曲线;2)测试混联雕刻机器人各关节以及三根主动轴实时速度曲线;3)测试混联雕刻机器人三根主动轴拉力曲线。

图7 混联雕刻机器人的测试主界面

混联雕刻机器人的测试功能一包括:乘1、乘5、乘10这三个倍率的实时位移测试曲线界面,取数频率为100ms,实现刀尖点实时位移曲线如图8所示。

图9 位移分别乘1、乘5、乘10这三个倍率实时测试曲线

混联雕刻机器人的测试功能二包括:乘1、乘5、乘10这三个倍率的实时速度测试曲线界面,此测试系统测试的是关节X1、Y1、Y2和三根主动轴L1、L2、L3的速度曲线,取数频率为100ms,六个速度以不同颜色曲线现实是在一个界面上,易于比较分析如图10所示。

图10 速度分别乘1、乘5、乘10这三个倍率实时测试曲线

混联雕刻机器人的测试功能三包括:乘1、乘5、乘10这三个倍率的实时拉力测试曲线界面,分别以三个颜色的画笔在同一张画布中绘制所测得的三根主动轴L1、L2、L3的拉力曲线,取数频率为100ms,便于比较分析三根主动轴拉力情况,如图11所示。

图11 拉力分别乘1、乘5、乘10这三个倍率实时测试曲线

测试结果显示:实时测试仿真单元信号采集到仿真运算结束的时间为约1ms~10ms;网络通信速率可达100Mbps,站与站间通信距离最大100m,测试精度为0.1mm.。

5 结论

本文对新型混联雕刻机器人实时综合测试系统进行了研究,搭建了基于现场总线的中央控制台NC主机、包含实时测试仿真单元和控制输出单元的从站单元等硬件结构;完成了任务管理和实时测试仿真单元的软件编制。综合测试系统将混联雕刻机器人运动过程中的位移、速度、拉力等参数的测试曲线实时地显示于测试界面上。得到如下结论:

1) 混联雕刻机器人采用了高分辨率、高精度的检测元件,应用了实时以太网RTnet,并应用RTAI,提高了测试系统的实时性。

2) 该混联雕刻机器人实时测试系统具有多种性能测试功能,如运动位置特性,轨迹特性,速度特性,三个主动轴的拉力特性等参数的测量。

3) 用Qt平台C++软件开发的混联雕刻机器人性能测试软件,实现了全菜单式的用户界面,操作便捷,采用图形形象地显示出各种测试结果的曲线,使得监测更加方便。

[1] 宋桃桃.基于实时网络数控系统通信平台的设计与实现[D].沈阳:中国科学院沈阳计算技术研究所,2008.

[2] 陈磊,冯冬芹,金建祥,褚健,以太网在工业应用中的实时特性研究[J].浙江大学学报:工学版,2004(6).

[3] 陈磊,冯冬芹,金建祥,褚健,以太网在工业控制中的实时性问题[J].自动化仪表,2003(7).

[4] 王国兴,何方.基于以太网的现场总线设计与实现[J].组合机床与自动化加工技术,2010(4):60-64.

[5] 史国庆,高晓光,吴勇,等.1553B总线监测仪系统软件设计[J].火力与指挥控制,2009(6):143-146.

[6] 王兴举.基于RTAI的数控系统跟踪调试工具的设计与实现[D].沈阳:沈阳计算技术研究所,2010.

[7] 杜刚,王宁会.CAN总线网络协议分析仪的软硬件设计[J].电工技术杂志,2003(2): 20-22.

[8] 燚杨.在Linux下用户空间与内核空间数据交换的方式[Z].IBM developerworks,2006.

[9] 蔡志明,卢传富,李立夏.精通Qt4编程[M].北京:电子工业出版社,2008.

[10] Jonathan Corbet, Alessandro Rubin,i等,著,魏永明,耿岳,钟书毅,译.Linux设备驱动程序[M].北京:中国电力出版社, 2006.

[11] J.Santos J.Pedro J.Monteiro P.Pires. Multilayer Optimization of Inverse-Multiplexed 100 Gb/s Ethernet Services over Optical Transport Networks[J].IEEE Conferences,2009:1-8.

[12] Mikolasek Ademaj Racek. Segmentation of standard Ethernet message in the time-trigged Ethernet[J].Emerging Technologies and Factory Automation, 2008.page(s):392-399.

[13] Shu Xiao;Chaoping Wu;Teganahalli.Design and Implementation of Aggregation Platform for Extended Ethernet Transport and Services[J].Global Telecommunications Conference,2009.IEEE.page(s):l-7.

[14] M.Chacinski U.Westergren B.illen B.Stoltz L.Thylen.Electrabsorption Modulators Suitable for 100-Gb/s Ethernet[J].Electron Device Letters,IEEE.2008,29(9):1014-1016.

[15] Andrew Rindos;Steven Woolet; Larry Nicholson. A Performance evaluation of emerging Ethernet technologies:switched/high-speed/full-duplex Ethernet and Ethernet emulation over ATM[J].IBM Corporation.Aug.2009.page(s):401-404.

Research of hybrid sculpture robot’s real-time monitoring system

LUO Ji-man, LIN Qiao-zhi, LIU Yue, SUN Xiao-wei

TP241

A

1009-0134(2014)05(下)-0025-04

10.3969/j.issn.1009-0134.2014.05(下).07

2014-01-10

辽宁省基金项目(20102185);沈阳市科技计划项目(F13-316-1-37)

罗继曼(1966 -),女,四川双流县人,教授,博士,研究方向为机器人技术,建筑装备,机械设计及理论研究,机械制造与机械学研究等。