大蜜丸自动化生产联动线在大生产中的应用

2014-01-16任志颖刘雅玲

任志颖 刘雅玲

(北京市工业设计研究院,北京 100021)

大蜜丸自动化生产联动线在大生产中的应用

任志颖 刘雅玲

(北京市工业设计研究院,北京 100021)

根据大蜜丸的生产工艺流程和操作特点,针对大蜜丸实现自动化联动线的生产模式,介绍了工艺设备选型及工作原理,对大蜜丸生产由传统手工操作转型为机械化大生产提出了一些建议。

大蜜丸;自动化;设备选型;联动线

0 引言

大蜜丸是常见的中成药剂型,由于大蜜丸具有易消化吸收、保质期长、不添加药用防腐剂、单丸包装、携带方便、采用原粉制剂药效好等优点,在中药固体制剂市场上需求量很大,消费群体广。近年来,随着GMP在中药制药企业的贯彻执行以及制药设备的技术发展,用自动化联动线生产方式代替单机设备及手工操作生产大蜜丸已经成为重要的发展趋势。由于应用了现代化的工艺技术和设备,使大蜜丸这类中药制剂的生产操作由繁变简,极大地提高了生产效率,质量也得到了充分保障。

本文就大蜜丸的自动化联动线生产,对各工序的生产设备选型及其联动形式、工作原理作一综合性的介绍。

1 生产工艺流程

目前大蜜丸的常用生产工艺流程如图1所示。

2 工艺设备选型及工作原理

2.1 炼蜜工序

蜂蜜的炼制是指对蜂蜜进行加热熬炼的操作,得到的制品称为炼蜜。蜂蜜的炼制方法有很多种,大量生产可利用蒸汽减压蒸发浓缩进行炼制,最后去掉水分和滤除杂质,这种方法易控制温度、不易焦化。炼制好的蜂蜜应保温密闭储存或采用螺杆泵经保温管道输送至蜜丸车间使用。炼蜜车间气味重、湿度大,不宜与制剂车间在同一建筑物内,可在厂区内距蜜丸车间较近的位置建配套的炼蜜车间。

图1 大蜜丸生产工艺流程

2.2 研配、过筛工序

研配工序采用自混式高均匀度混粉机。将装有按比例配好的料桶与先导桶固定,形成一种封闭装粉的装置,混粉桶内有螺旋搅拌桨,装粉装置和搅拌桨同时做360°旋转运动,混粉运动轨迹无死角及盲区,此形式的混粉均匀度优于其他混粉形式。料桶既能当混粉桶,又可当存料周转桶,符合一次性混粉工艺要求。混粉作业空间无粉尘扩散,完全在密闭条件下工作,无交叉污染。同时,该设备自动化程度高,整机自动控制,可实现定时、变速、全自动运行,其作用相同于管道化生产,为接下来的工序生产提供了良好的供料条件,是较为理想的物料储存、周转方式。

过筛工序一般采用振动筛粉机,可实现连续生产和自动分级筛选。同时,振动筛粉机采用封闭结构,无粉尘溢散,过滤效率高。

2.3 混合、合坨工序

混合工序采用行星式下出料强力搅拌机。双搅拌桨与搅拌锅同时相对转动,底部刮料板对物料的翻转作用使物料得到充分的混合。在搅拌过程中无死角及盲区,搅拌锅底部设有自动出料装置,出料方便。该设备一次性装机容积大,生产效率高,适合在大批量的生产流水线上使用。合坨时蜂蜜一般要趁热加入,充分合匀,机械合坨比手动合坨用蜜量少[1]。出料通过输送带进行转运,输送带内侧粘有导向条,保证输送带上粘有提升挡板,两侧粘有裙边,以保证物料输送产量。输送带下方装有不锈钢溜槽,用于回收粘在输送带上的物料。

2.4 炼药、凉坨工序

炼药工序采用单层高效精炼机。将已经粗混合的药料投入料口内,在压板和螺旋推进器的作用下混压成有一定直径的均匀药段,使药粉和炼蜜充分混合,均匀分布,为制丸工序提供了良好的药粉条件。

药粉合蜜后应放置一段时间,使蜜汁充分润浸药料,待膨胀产生一定的黏性后再挤条、制丸。传统方法是将药坨置于不锈钢槽车内,凉置一段时间,一般采用人工运输,目前此工序要实现自动化联动线较难。通常采用最新研制的循环冷风凉坨箱解决这一难题,由输送带将一份份的药坨连续运送进凉坨箱内部,该设备采用水冷式风机,内部循环冷风将药坨的温度降至工艺所需条件。可根据不同的药物性质调节降低的温度和时间。出凉坨箱的药坨直接由输送带运至制丸机上。

2.5 制丸、凉丸工序

制丸工序采用五轧辊大蜜丸机。蜜丸药坨间断投入到进料口中,在螺旋推进器的连续推动下,经可调式出条嘴,变成直径均匀的药条,定长送到滚子输送带上,由光电开关控制长度,在推杆的作用下进入由3个轧辊和2个托辊组成的制丸成型机构内,制成大小均匀、剂量准确、圆、光、亮的药丸。

刚制出的药丸需要降温,使表面定型,不易变形。凉丸工序采用的凉丸箱原理同凉坨箱。

2.6 检重工序

每丸重量在0.5g(含0.5g)以上的称为大蜜丸,除特殊规格外一般均为3g、6g、9g。检重前先目测大蜜丸是否大小均匀、色泽一致,且无粘连现象。

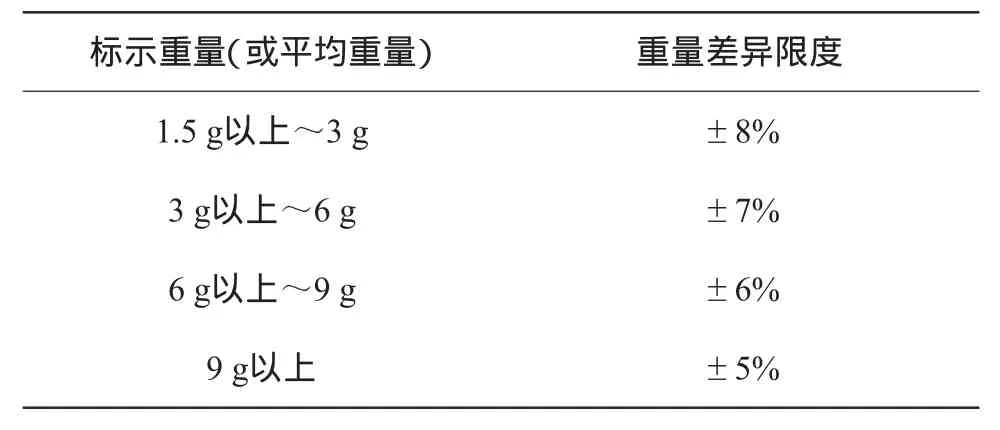

检查法:丸重1.5g及1.5g以上的以1丸为1份,取供试品10份,分别称定重量,再与每份标示重量相比较,按大蜜丸成品重量差异检测控制标准(表1)的规定[2],超出重量差异限度的不得多于2份,并不得有1份超出限度1倍。

表1 大蜜丸成品重量差异检测控制标准

2.7 扣壳工序

扣壳工序采用扣壳机。通过输送带将上下塑壳输送到电振板上,并有序地分布成若干排。药丸倒入料斗内,也分布成等距的若干排。电机带动齿形带往复运动,使矩阵式真空吸盘在转盘与工作台间做往复运动,完成了上壳、药丸、下壳及成品的输送功能。较人工扣壳而言,扣壳机产量高、成品率高。混合工序至扣壳工序在D级洁净区内完成,设备布局如图2所示。

图2 混合工序至扣壳工序设备布局

图3 蘸蜡工序至外包装线设备布局

2.8 蘸蜡工序

需长时间贮存或含芳香性成分药物较多的蜜丸宜采用蜡壳封固,此工序采用全自动大蜜丸蘸蜡机。将扣入药丸的塑壳由输送带送到布壳斗中,通过排列后均匀分布到布壳板每个孔中,再转移到塑壳支撑体上。机械驱动转盘转动到下一个工位,然后由气缸来完成上下往复运动,从而完成一次蘸蜡过程,可以连续完成上壳、布壳、蘸蜡、冷却及出壳过程。与蘸蜡机比较,手工蘸蜡效率低,成品蜡层厚度不均匀,需较多的操作人员完成。因此,蘸蜡机的生产能力和成品率均优于传统的手工蘸蜡。

用于蜡封的液体热蜡需设置配套的自动供应系统。为保证真空抽蜡系统正常工作,上蜡和回抽蜡时,化蜡操作间和蘸蜡操作间分别设有联锁控制指示装置。

2.9 外包装

蜡壳冷却定型后由输送带转至外包联动线,完成泡罩包装、装盒、裹包、装箱、监管码打印。

蘸蜡工序至外包装线在一般洁净区完成即可,设备布局如图3所示。

3 结语

本文就大蜜丸自动化生产联动线在大生产中的应用简要地进行了综合叙述,以提高中药制剂的制造水平,改进制药装备,减少人工劳动,提高机械化程度,既能发挥中药的特色优势,又能与现代化制药工艺技术相结合,更加符合GMP的要求。一直以来制药人恪守“炮制虽繁必不敢省人工”的古训,如今随着制药工艺技术的不断发展,以及人工费用的增加,机器代替人工生产是大势所趋。人为因素越少,质量控制越可靠,这将推动中药发展更加迅速,更容易被国际市场所接受。

[1]罗琼.影响蜜丸质量的因素及其质量控制[J].华西药学杂志,2003,18(6)

[2]国家药典委员会.中华人民共和国药典(一部)[M].中国医药科技出版社,2010

2013-11-12

任志颖(1986—),女,山东临邑人,助理工程师,从事医药工程设计工作。