聚碳硅烷制备C/C-SiC高温复合材料的应用①

2014-01-16宋麦丽闫联生

宋麦丽,田 蔚,2,闫联生,2,崔 红,2,张 强

(1.西安航天复合材料研究所,西安 710025;2.高性能炭纤维制造及应用国家地方联合工程研究中心,西安 710089)

0 引言

先驱体浸渍裂解法(Polymer Impregnation Pyrolysis,PIP)是利用有机高分子良好的成型性、流动性、可加工性及结构可设计性等特点,使先驱体在高温下裂解转化为无机陶瓷基体的一种工艺方法[1],是制备陶瓷复合材料最常用的工艺之一。从1975年日本东北大学的矢岛圣使教授用聚碳硅烷(PCS)首次制备出SiC纤维以来[2],先驱体浸渍裂解法制备陶瓷基复合材料方面的研究发展很迅速。目前,研究的重点和发展的主要方向是提高所制备材料的力学与耐高温性能,使其在高温结构领域得到更好的应用。

PIP法制备C/C-SiC复合材料的主要优点[3-4]是:(1)能制备形状较复杂、近尺寸的异形构件;(2)可借鉴聚合物基复合材料成熟的成型技术,具有良好的工艺性;(3)裂解时温度低,可减小制件内部热应力,对纤维损伤小,减少材料变形,并降低能耗和成本,对设备要求低;(4)可获得成分均匀、纯度高的SiC陶瓷基体。因此,国内外采用PIP工艺进行SiC基陶瓷材料及部件的研究较多。如日本试验空间飞机HOPE-X的第二代热结构材料中工艺生产的Cf/SiC材料做热防护部件[5]。美国的航天试验验证机X-33的热防护系统使用PIP-Cf/SiC构件,如鼻锥、面板等[6]。国内以国防科技大学最早开展先驱体PCS的合成、陶瓷纤维的制备及CMC的研究工作,已成功制备出SiC纤维,对先驱体转化法制备CMC技术也有较深入的研究[7]。近20年来,西安航天复合材料研究所对聚碳硅烷有机先驱体的应用进行了大量的深入研究,在用先驱体转化法制备CMC的基础上,开发出“CVI+PIP”新工艺 ,制备出了高性能的SiC基陶瓷复合材料及构件,使C/C-SiC复合材料的性能和应用研究步入了国际先进者行列。

随着C/C-SiC炭陶双基高温复合材料的工程化应用需求,降低生产成本是必需的。但受先驱体PCS陶瓷产率限制,为达到较高的致密度,必须经过反复多次浸渍裂解,导致制备周期长,工艺成本高,制约了PIP工艺的工程化应用。

本文通过对聚碳硅烷原材料及其不同高温裂解产物进行IR分析、TG-DSC分析和X-衍射物相分析,研究了晶化处理温度对聚碳硅烷裂解产物的影响,优化了研制PIP-C/C-SiC炭陶双基复合材料的C/C材料密度。结合不同PIP-SiC基体含量的C/C-SiC复合材料的静态氧化分析和氧乙炔烧蚀实验结果,最终得到了适合于工程化应用的研制PIP-C/C-SiC高温复合材料构件的工艺,达到了缩短产品工艺周期、降低工艺成本的目的,近年来开发的高性能PIP-C/C-SiC炭陶双基高温复合材料燃烧室已进行小批量工程化生产[8]。

1 试验

1.1 材料制备

采用“CVI+PIP”工艺,首先以丙稀为碳源气体,用CVI工艺进行碳基体沉积致密,当密度达到一定值后,以聚碳硅烷(PCS)为浸渍剂,采用先驱体浸渍裂解工艺(PIP)进行SiC基体致密化,制备出C/C-SiC炭陶复合材料。

1.2 聚碳硅烷原材料的物理化学分析

IR分析,TG-DSC分析,X-衍射物相分析,西安复合材料研究所。

1.3 静态氧化实验和氧乙炔烧蚀实验

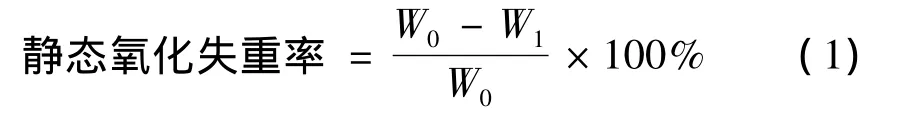

采用在静态空气气氛、1 500℃下测定炭陶复合材料的静态氧化失重率,实验在陶瓷马弗炉中进行,静态氧化失重率按式(1)计算:

式中 W0为试样原始质量;W1为试样静态氧化后质量。

氧乙炔烧蚀试验条件参照GJB 323A—96标准,考虑到C/C-SiC炭陶双基高温复合材料长时间抗氧化的使用环境,将烧蚀实验时间由20 s延长为600 s。线烧蚀率和质量烧蚀率计算式:

式中 Rl和Rm分别为线烧蚀率和质量烧蚀率;R0和Rt分别为烧蚀前后中心厚度;m0和mt分别为烧蚀前后试样质量;t为烧蚀时间。

2 结果与讨论

2.1 聚碳硅烷的结构与性能分析

2.1.1 聚碳硅烷的IR分析

聚碳硅烷是聚硅烷高温裂解聚合的产物,在反应过程中,用气相色谱分析发现有大量的氢气和甲烷等低分子物质逸出。一般认为,使聚碳硅烷分子量增大的反应是支化交联反应,且通过调节反应条件和温度,不但可改变产物聚碳硅烷的相对分子质量,同时对相对分子质量分布和软化点也有较大的影响。因此,可根据不同的反应温度控制产物的支化度,得到不同相对分子质量和软化点的聚碳硅烷先驱体,以满足不同的使用要求。

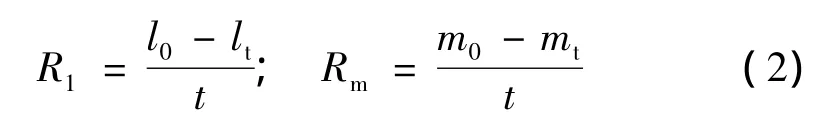

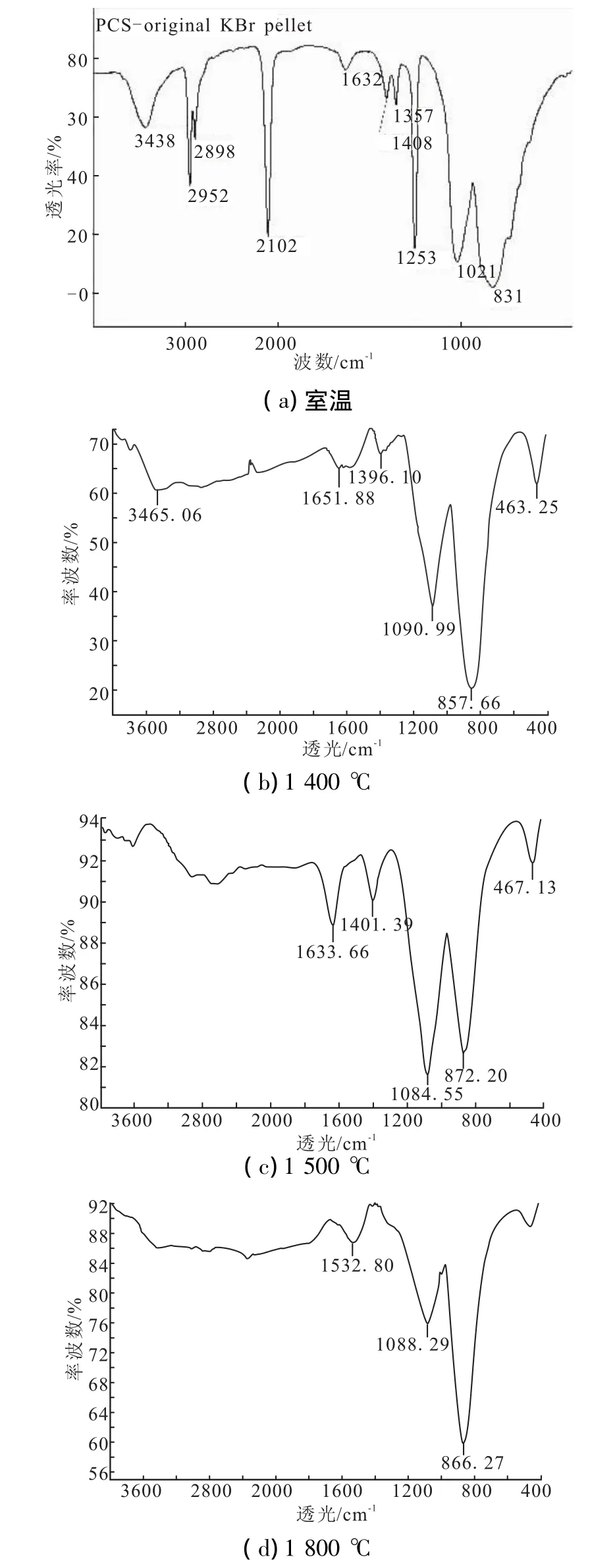

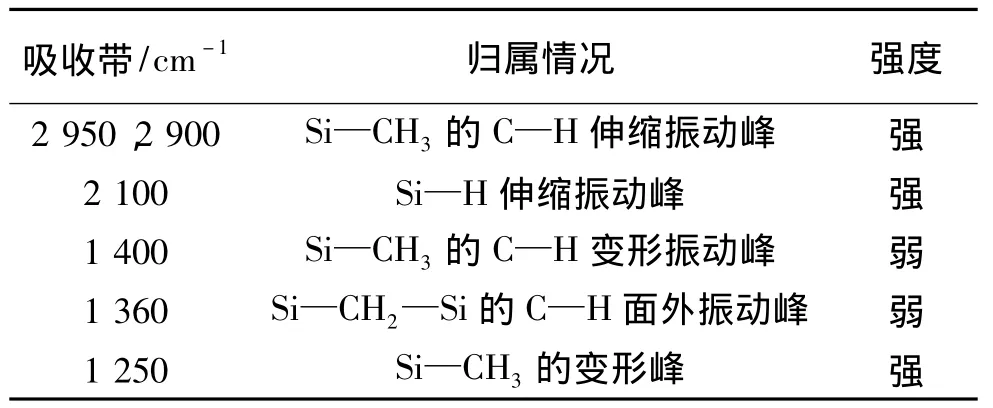

图1为聚碳硅烷原材料及在不同晶化处理温度条件下的产物的IR图谱。分析结果表明,2 100 cm-1附近有1个强峰为Si—H的振动峰,在热处理温度达到1 000℃以上时,产物主要剩Si—C峰和Si—O峰2个强吸收峰。Si—H键和C—H键均已消失,产物的键组成主要为Si—C键和少量的Si—O键。因为Si—O键对红外波的吸收非常敏感,虽然产物中含量很少也会出现很强的吸收峰。表1列出了聚碳硅烷在不同处理温度下的产物中主要化学基体的IR吸收峰及其归属情况。

2.1.2 PCS 浸渍剂优化

PCS常用的溶剂为二乙烯基苯(DVB),DVB在PCS裂解过程中可抑制发泡,提高裂解产率。但PCS/DVB体系存放过程易于发生自聚、无法重复使用。通过工艺筛选,开发出可重复使用PCS/Q浸渍剂,其特点是溶剂对PCS具有良好的溶解性,但不参与PCS交联反应,也不会对PCS交联反应起催化作用,适合长期存放。图2为新配制的PCS/Q浸渍剂的IR图谱(图2中a线)和室温条件下存放6个月的PCS/Q浸渍剂的IR图谱(图2中b线)。由图2可看出,长期存放过程并未引起浸渍剂发生自聚反应和结构变化,该浸渍剂性能稳定。

图1 不同条件下的聚碳硅烷产物的IR分析图谱Fig.1 IR analysis of derived production from PCS

表1 PCS主要化学基团的IR吸收峰及其归属Table 1 The absorbed spectrum of IR for PCS

图2 PCS/Q浸渍剂IR图谱Fig.2 Spectrum of IR for PCS/Q impregnate

2.2 晶化处理温度对聚碳硅烷裂解产物的影响

图3是聚碳硅烷从1 200~1 800℃几个不同温度点条件下晶化处理产物的X衍射物相分析结果,产物以 β-SiC 晶体结构存在,主要为(111)面(2θ≈35°)。(111)是紧密堆砌面,(111)取向的SiC晶体为层状小晶粒[9-10]。此外,还有少量的(220)(2θ≈60°)和(311)(2θ≈70°),(220)取向晶体为柱状大晶粒。图3(d)图谱与 CVI-βSiC[11]的 X 衍射物相分析图谱已经很相似,说明聚碳硅烷经1 800℃高温晶化处理的产物(PIP-SiC)晶体结构接近CVI-βSiC。从图3还可看出,随温度升高,SiC的衍射峰越来越高,表明产物中SiC晶体尺寸越来越大。1 200℃裂解产物中SiC峰的峰高较低,峰形较宽宽,说明SiC结晶程度不高;此时,裂解产物中存在,大量的无定形Si—C相,而这些无定形Si—C相的存在将导致较强的界面结合,材料断裂时,能量不能以纤维脱粘、拔出,桥联、增韧等机制得到缓解,造成材料力学性能较低。

当晶化温度升高时,无定形Si—C相将发生如下反应:

温度升高,降低了基体中的无定形Si—C相含量,SiC晶粒结晶程度增加。当裂解温度上升至1 800℃时,SiC峰高而窄;此时,Si—C相基本分解完全,产物以SiC微晶为主。

图3 聚碳硅烷在不同晶化处理温度下的XRD分析Fig.3 IR analysis of PCS at different temperatures for transformting to crystal lattice

图4对比了1 500℃和1 800℃晶化温度条件下产物的衍射峰劳埃积分宽度B,B与晶粒尺寸的关系如式(4)[12]所示:

式中 Dhkl为晶粒尺寸;K为常数;λ为入射波长;θ为布拉格角;B为衍射峰劳埃积分宽度。

由图4还可看出,温度越高衍射峰劳埃积分宽度B越小,图4和式(3)进一步说明了随着温度的升高,晶粒尺寸越大。图4(b)和图4(a)相比,衍射峰劳埃积分宽度B较小,衍射峰曲线相对光滑,说明晶化温度高的产物的晶体化程度较高,基体以SiC微晶为主,几乎不存在Si—C相无定形相。

图4 不同晶化温度下产物的衍射峰劳埃积分宽度Fig.4 Diffract spectrum of production at different temperatures for transformting to crystal lattice

以上分析表明,合适的先驱体浸渍-裂解法(PIP)制备的PIP-SiC的晶体结构和晶体化程度,可接近化学气相沉积法(CVI)制备的 CVI-βSiC水平;同样,PIPSiC基材料的性能也可接近CVI-βSiC基材料的性能。而PIP法适合制备形状较复杂的异型构件、适合工程化生产,若能解决聚碳硅烷原材料价格高的问题,那么聚碳硅烷先驱体浸渍-裂解法(PIP)用于制备SiC基材料的优势更大,前景更加广阔。

2.3 不同预制体的PIP-SiC致密化过程分析

先驱体浸渍致密化工艺通常有常压裂解和加压裂解。实验表明,经过“真空/加压浸渍、300℃ +1.5 MPa+N2条件下交联固化、1 000℃常压裂解”的7个PIP-SiC工艺周期后,3D编织预制体C/SiC材料试样密度仅达1.82 g/cm3,炭毡增强预制体C/SiC材料密度达2.08 g/cm3,而3种不同密度的低密度C/C材料经上述6或7个PIP-SiC周期后,所得的C/C-SiC材料的密度也仅达1.82 g/cm3,实验结果如表2所示,这说明采用低压浸渍常压裂解技术存在一增密极限,提高密度已很困难。

表2 不同材料的PIP-SiC致密化密度随制备周期的变化Table 2 Influence of preparation period on density of various materials by PIP (g/cm3)

2.4 C/C-SiC试件的低密度C/C材料密度优化

2.4.1 从C/C-SiC试件PIP-SiC致密化工艺进行低密度C/C材料密度优化

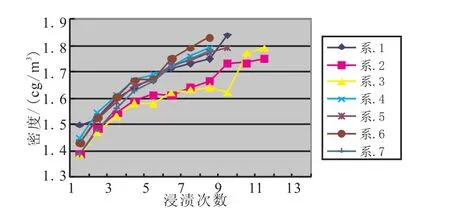

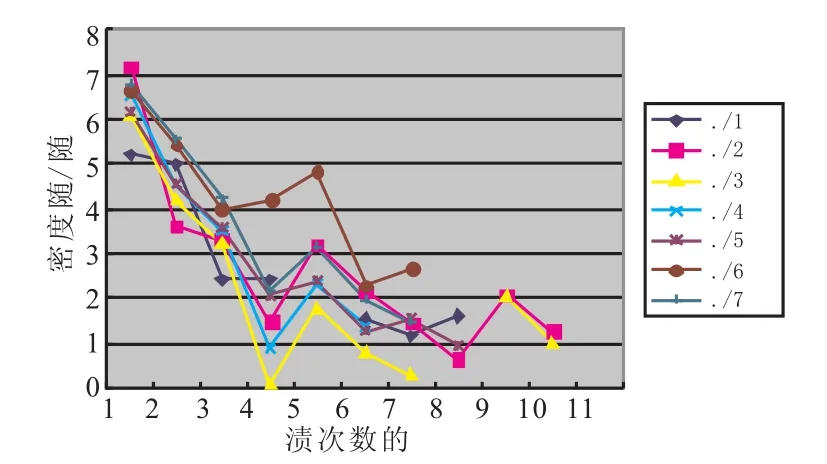

图5和图6是共7件大尺寸产品在PIP-SiC致密化工艺过程中的密度和增重率随聚碳硅烷浸渍次数的变化情况。从图中可看出,产品6的密度变化情况和增重情况都优于其他产品,该产品在低密C/C材料密度相对较低(密度为1.4 g/cm3)的情况下,经8个PIPSiC工艺周期后,产品密度达1.85 g/cm3,相比其他产品在减少1~3个PIP-SiC工艺周期的情况下产品密度最高。从图5和图6可看出,产品6的增重率或增密效果优于其他各产品的增密效果。究其原因,是因为聚碳硅烷裂解的SiC粒子倾向于填充在纤维束间的大孔隙,随浸渍次数增加,形成多数为闭孔的多孔结构,使增密越来越困难。所以,低密C/C材料密度较低的产品(产品2、3、7),随浸渍次数和产品密度增加,增密效果越来越差;而低密C/C材料密度较高的产品(产品1、5)在进行PIP-SiC时产品孔隙相对较少,随着PIP-SiC工艺次数的增加孔隙很快填补或形成闭孔,最终影响了浸渍效果。这些结果也符合PIP工艺后期致密化效果差的特点[13]。因此,要达到产品的最终密度,只能增加PIP-SiC工艺次数。这不但影响产品生产周期,更主要的是由于聚碳硅烷价格昂贵,增加PIPSiC工艺次数,直接提高了产品的生产成本,这是不利于产品工程化的因素。

2.4.2 具有不同密度C/C材料的C/C-SiC材料的抗氧化烧蚀性能研究

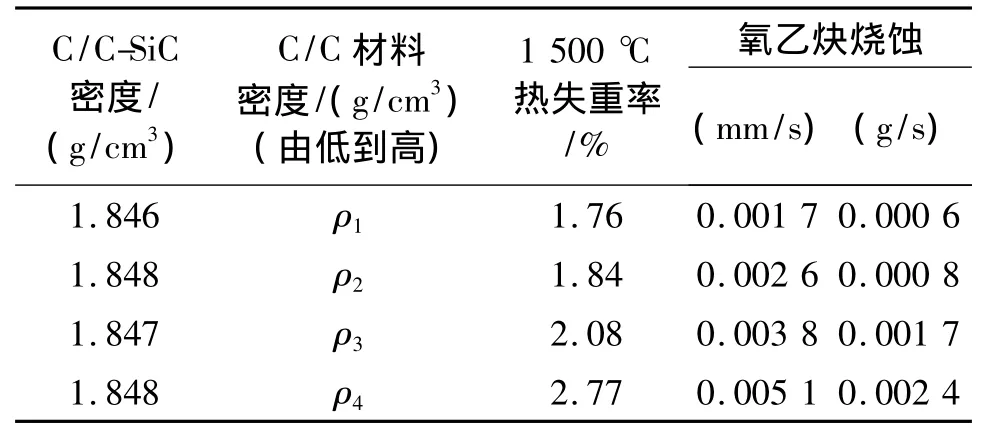

表3列出了不同密度C/C材料经PIP-SiC工艺致密化后研制的C/C-SiC(密度约为1.85 g/cm3)材料的静态氧化试验结果(试验条件:1 500℃下保持15 min)和氧乙炔烧蚀性能(试验条件:参照GJB 323A—96标准,烧蚀时间由20 s延长为600 s)[14]。

图5 试件密度随浸渍次数的变化情况Fig.5 Variation of sample density with impregnation time

图6 试件增重率随浸渍次数的变化情况Fig.6 Increased speed of weight for sample vary with impregnation time

从表3可看出,随C/C材料密度增加,研制的C/C-SiC材料的静态氧化失重率越来越大,氧乙炔烧蚀越来越严重.这主要是由于密度低的C/C材料经过PCS致密后所含的SiC的量较多,SiC在高温氧化环境下生成的SiO2可有效阻止氧气的渗入,使材料表面形成1层密封的抗氧化膜,从而延缓了材料的进一步氧化。上述研究结果表明,要得到抗氧化烧蚀性能优异的C/C-SiC复合材料,C/C材料的密度不能过高。

表3 具有不同密度C/C材料的C/C-SiC材料的抗氧化烧蚀分析Table 3 Analysis of antoxidation ablation C/C-SiC prepared from C/C with different density

2.5 聚碳硅烷制备的C/C-SiC炭陶复合材料性能

表4列出了采用聚炭硅烷作为SiC的先驱体制备的C/C-SiC炭陶复合材料平板试件的性能,几种结构的试件的室温力学性能较高,适合于制备不同的耐高温复合材料。3D编织C/C-SiC炭陶复合材料与3D编织C/SiC陶瓷复合材料(密度2.16 g/cm3、弯曲强度561 MPa、层间剪切强度 67 MPa)[10]相比,力学性能略低,但C/C-SiC材料密度较低(1.85 g/cm3),硬度低、加工性能好,适合于制备复杂形状的构件。

表4 聚碳硅烷制备的C/C-SiC炭陶复合材料室温力学性能Table 4 Analysis of mechanical properties of C/C-SiC composites prepared from PCS at room temperature

3 结论

(1)从C/C-SiC试件PIP-SiC致密化工艺和具有不同密度C/C材料的C/C-SiC材料的抗氧化烧蚀性能分析两方面进行了低密度C/C材料密度优化,最终得出的结论是要得到抗氧化烧蚀性能优异的C/C-SiC复合材料,C/C材料的密度不宜过高,约为1.4 g/cm3。这一结论适合于本研究的工程应用条件,密度究竟多少较合适,还要根据C/C-SiC复合材料的实际工程应用需求进行优化,本文提出的优化C/C材料的密度的方法和结论可作为依据。

(2)采用合适的晶化处理温度,PIP-SiC的晶体结构和晶体化程度可接近化学气相沉积法(CVI)制备的CVI-βSiC水平;同样,PIP-SiC基复合材料的性能也可接近CVI-βSiC基复合材料的性能。本研究制备的3D C/C-SiC复合材料(SiC基体为PIP-SiC)的性能接近3DC/SiC复合材料(SiC基体为CVI-βSiC)的性能。C/C-SiC复合材料的拉伸强度、弯曲强度和层间剪切强度分别高达 348.6、468.4、58.4 MPa,而 PIP 法适合制备形状较复杂的异型构件,最具工程化应用前景。若能解决聚碳硅烷原材料价格高的问题,则聚碳硅烷先驱体浸渍-裂解法(PIP)用于制备SiC基材料的优势更大,前景更加广阔。

[1] 邹世钦,张长瑞,周新贵,等,低分子量聚碳硅烷制备3D-Cf/SiC复合材料[J].复合材料学报,2005,22(5):120-124.

[2] 陈江溪,何国梅,何旭敏,等.SiC陶瓷纤维高聚物先驱体的研究进展[J].功能材料,2004(6):679-682.

[3] 张玉娣,周新贵,张长瑞.C/SiC陶瓷基复合材料的发展与应用现状[J].材料工程,2005(4):60-63.

[4] 闫联生,李贺军,崔红,等.连续纤维增韧碳化硅基陶瓷复合材料研究进展[J].材料导报,2005,19(1):60-63.

[5] Imuta M,Gotoh J.Development of high temperature materals including CMCs for space application[J].Acta Materials,1999,164-165:439-444.

[6] Fischdeick J S,Zern A,Mayer J,et al.The morphology of silicon carbide in C/C-SiC composites[J].Mater.Sci.and Eng.,2002,A332(1-2):146-152.

[7] 程祥珍,等.聚二甲基硅烷高压合成聚碳硅烷的组成结构及性能表征[J].宇航材料工艺,2004(5):39-43.

[8] 宋麦丽,等.高性能陶瓷材料的研究现状和应用展望[C]//景德镇:景德镇高技术陶瓷国际论坛,2006.

[9] 李世普.特种陶瓷工艺学[M].武汉:武汉工业大学出版社,1990.

[10] 宋麦丽,等.CVI工艺对CVI-SiC基体及C/SiC复合材料性能的影响[J].宇航材料工艺,2001(1):24-27.

[11] 闫联生,等.内部硅化法制备低成本C/SiC复合材料[J].材料工程,2005,268(9):41-44.

[12] 王佩玲,等.现代无机材料组成与结构表征[M].北京:高等教育出版社,2006.

[13] 宋麦丽,闫联生,王涛,等.高性能C/SiC复合材料的快速制备[J].新型碳材,2001(2):57-60.

[14] 王玲玲,嵇阿琳,等.三维针刺C/C-SiC复合材料的烧蚀性能[J].固体火箭技术,2012(4):532-540.