应力释放罩对固体发动机药柱结构完整性的影响①

2014-01-16顾志旭殷军辉

顾志旭,郑 坚,彭 威,殷军辉,张 晓

(军械工程学院火炮工程系,石家庄 050003)

其中

0 引言

固体发动机药柱在变温环境中,由于结构材料的热失配,内部常形成热应力。在热应力作用下,药柱内表面和粘接界面处易产生裂纹、脱粘,进而破坏了药柱结构的完整性。低温环境下,此种破坏更为严重。对此,目前常见的解决办法是通过增设人工脱粘层来降低药柱的应力应变水平。张晓宏等[1]基于接触算法,研究了固化降温过程中含人工脱粘层装药结构的变形特征。孙得川等[2]用实验装置模拟了发动机点火过程中人工脱粘位置受点火冲击后的应力应变情况。雷勇军等[3]研究了获取人工脱粘层最佳深度的方法。史宏斌等[4]考虑了多种材料的影响,对发动机药柱头部人工脱粘前缘附近的应力进行了分析。此外,应力释放罩也广泛用于中小口径的固体发动机装药。与人工脱粘层相比,应力释放罩具有应力释放充分、根部无应力集中和工艺简单的优点[5]。但其本身不是含能材料,会降低发动机的比冲。近年来,对缝隙结构的人工脱粘层的研究较多[1-4],而对应力释放罩的研究相对缺乏。应力释放罩对药柱结构完整性的研究,主要分析其材料参数和几何结构参数对药柱危险部位应力应变场的影响。关于材料参数对药柱结构完整性的影响已有相应研究[6],但未考虑到材料参数对粘接界面的影响。

本文将分析低温环境下应力释放罩的材料、结构参数对药柱结构完整性的影响规律,并讨论如何利用该规律降低药柱热应力破坏的几率,所得结论可为应力释放罩的选材和设计提供参考。

1 有限元模型

1.1 发动机结构模型

某贴壁浇注的圆孔药柱主要由壳体、绝热层、包覆层、应力释放罩及推进剂组成,如图1所示。低温环境下不考虑重力时,药柱结构及载荷具有轴对称特性,可用轴对称模型进行分析。建模时,假定各界面(壳体/绝热层/包覆层/推进剂,包覆层/应力释放罩/推进剂)直接粘接,不考虑界面过渡层。

图1 固体发动机药柱有限元模型Fig.1 Finite element model of solid motor grain

1.2 热粘弹性有限元法

药柱结构中除壳体外,其他结构材料的泊松比接近0.5,具有近似不可压缩性。对近似不可压材料分析时,有限元中的常规单元会因体积自锁而难以获得精确的结果。对此,MSC.Mrac软件提供了基于修正Herrmann变分原理的,可用于模拟近似不可压缩(或不可压缩)材料的Herrmann单元。

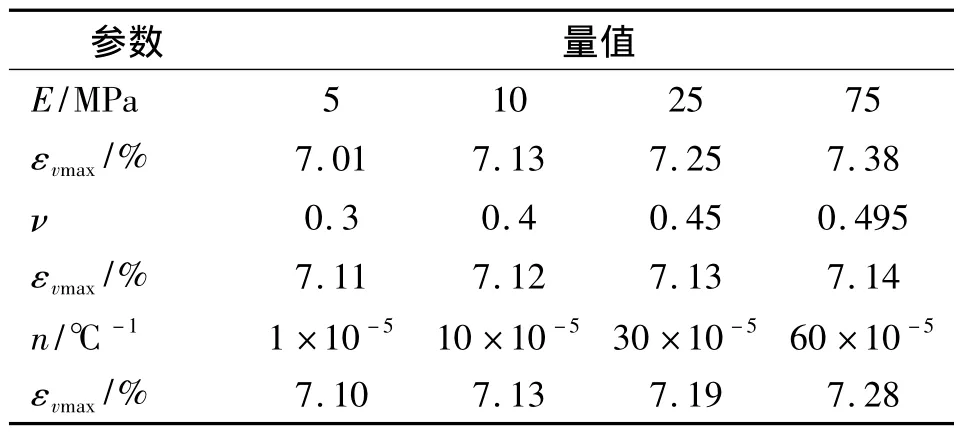

Herrmann单元是在常规单元的基础上,内部增加了一个单元独自占有平均应力自由度。引入该自由度后,二维积分型热粘弹性本构关系可写成[7]:

其中

at[T(t)]为时间-温度位移因子,由WLF方程确定。当剪切松弛模量G(ξ)表示为Prony级数:

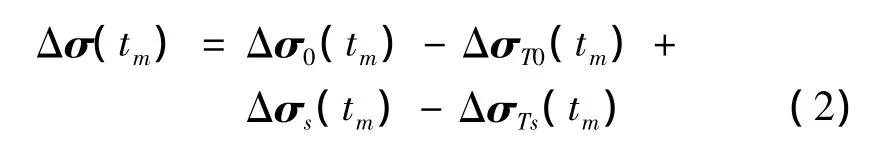

在时间域内离散积分型本构方程,将时间[0,t]划分为[0,t],…,[tm,tm+1],…,[tn-1,tn]共 n 个步长,并假定应变在任意子步长内线性变化,可得增量型本构方程:

其中

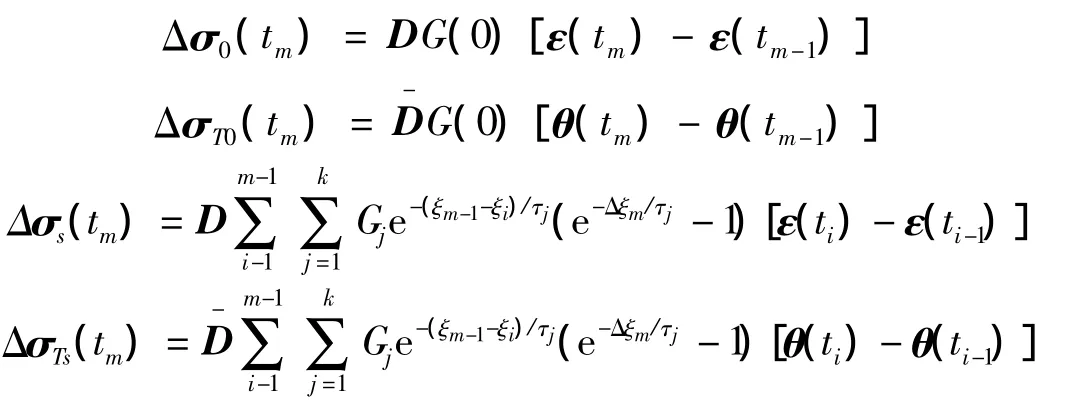

将上式代入增量形式的虚功方程:

得支配方程

其中

式中 K为刚度矩阵;B为几何矩阵;ΔF为外载荷增量矩阵;N为形函数矩阵;Δf为体力增量矩阵;Δp为作用在边界上的面力或集中力增量。

1.3 材料参数

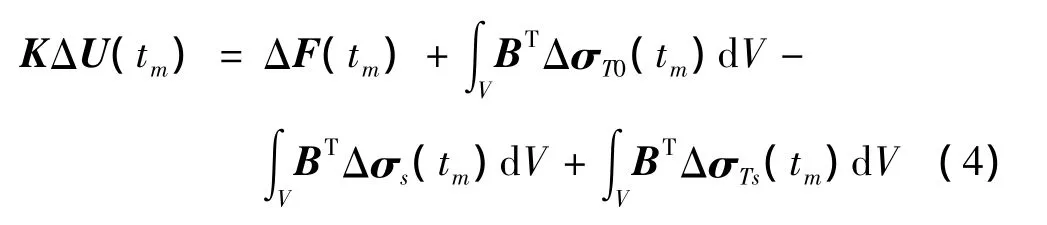

药柱各部分材料参数见表1,应力释放罩为弹性材料,参数参考包覆层、推进剂变化。

表1 材料参数Table 1 Parameters of materials

室温23℃时,推进剂的松弛模量为

时-温WLF方程为

1.4 边界条件与计算工况

轴对称分析时,对壳体后端面施加简支约束。降温过程中,药柱内部温度场是非均匀分布的,但因降温时间很长,可近似认为温度均匀分布。推进剂浇注后,即进行固化降温,历时5 d,温度从50℃降至常温23℃。而后历时2 d,降温至-45℃。取推进剂零应力温度为58℃。

2 计算结果及分析

低温-45℃时,药柱的Von-Mises应变εv见图2。计算表明,应力释放罩材料、结构参数变化时,推进剂内孔危险点(εvmax处)的位置不发生变化。下文就以此处应变εv值随参数变化的规律,来表征应力释放罩的参数对药柱内孔结构完整性的影响。

图2 药柱Von-Mises应变云图Fig.2 Von-Mises strain contour of solid grain

2.1 材料参数的影响

应力释放罩取不同的材料参数时,药柱内孔危险点的应变εv见表2。由表2知,应力释放罩的弹性模量、泊松比及热膨胀系数分别增加到初始值的15、1.65和60倍时,危险点应变增幅仅为 0.27%、0.03%、0.18%。可见,当危险点位于内孔中段表面时,该点的应变对材料参数不敏感。应力释放罩的选材,不受中段内孔表面危险点应变的限制。

表2 典型材料参数下对危险点的Von-Mises应变Table 2 Von-Mises strain of dangerous point under typical material parameters

降温过程中,药柱除内孔危险点处应变超过推进剂的最大伸长率而形成裂纹外,界面脱粘也是其结构完整性破坏的主要形式。影响界面脱粘的因素较多,但从结构力学角度而言,界面应力是产生脱粘的主要原因。当界面扯离应力或剪切应力超过界面的抗扯离强度与抗剪强度时,就可能产生脱粘破坏。壳体/绝热层界面的相容性差于其他界面(绝热层/包覆层/推进剂),且界面上的应力较大[8],更易产生脱粘。因此,下文就应力释放罩材料参数变化时,分析药柱前端、后端壳体/绝热层界面上径向(图2中Y向)拉应力σyy和轴向(图2中X向)剪切应力σxy的变化规律,计算结果见图3~图6(图中L表示界面长度)。

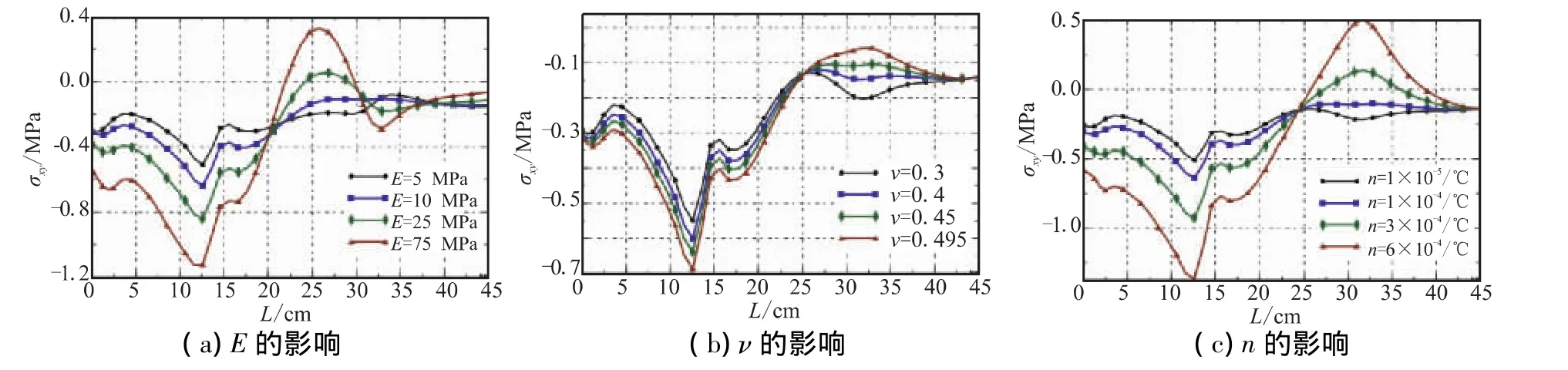

图3 前端径向应力分布Fig.3 Radial stress distribution on forepart

图4 前端轴向剪应力分布Fig.4 Axial shear stress distribution on forepart

图5 后端径向应力分布Fig.5 Radial stress distribution on posterior

图6 后端轴向剪应力分布Fig.6 Axial shear stress distribution on posterior

图3给出了药柱前端界面上径向应力随参数变化的分布曲线。界面端(0 cm处)由于奇异性,不同参数下应力值差异较大。当弹性模量、热膨胀系数分别由5 MPa、1 ×10-5℃-1增大到75 MPa、6 ×10-4℃-1时,端点处的径向应力分别由 0.6、0.52 MPa增加到 1.60、2.5 MPa,而泊松比变化时,应力变化较小。同样,对于轴向切应力(图4)以及药柱后端界面端的应力(图5、图6)而言,模量和热胀系数越小,界面端应力越小。因此,从防止界面脱粘的角度出发,选择低模量、小热胀系数的应力释放罩是有益的。此外,药柱前端界面,在1~13 cm段(图3),径向应力由拉应力变为压应力。压应力区域的出现,无疑利于保持界面的完整性。对于药柱后端界面,只有弹性模量足够大时(>25 MPa),才出现压应力(图5(a))。这种差异源于前后应力释放罩及壳体结构的不同,见图1。此外,综合分析图3~图6,有以下共同结论:

(1)界面应力(径向拉(压)应力、轴向剪应力)随参数变化时,存在交替的正负相关区。在正相关区,应力随参数的增大而增大,如图5(a)中0~9 cm段;在负相关区,应力随参数增大而减小,如图5(a)中10~22 cm段。这与文献[4]中界面应力在不同模量比下的分布相似。

(2)正负相关区的过渡处存在某一小区域,在该区域内同一参数变化时,应力值变化很小。如图6(a)中4、15 cm处。若将不同参数下应力沿界面的分布曲线视为不同振幅的波动曲线,则上述小区域极其相似于波动曲线的“驻点”。为便于表述,下文就以“驻点”代指上述的小区域。

(3)径向拉(压)应力曲线的驻点恰好对应轴线切应力的极值点,而轴向切应力的驻点对应径向切应力的极值点。如图5(a)中的驻点9、22 cm在图6(a)中对应切应力的极小值点、极大值点。

驻点的存在,将界面分为应力对材料参数的敏感区和钝化区。敏感区由正相关区和负相关区构成,而钝化区由驻点域构成。通过改变材料参数来调整界面上应力的方法只在敏感区奏效,对于钝化区是无效的。

2.2 结构参数的影响

应力释放罩除材料参数外,其结构参数也对药柱的应力分布有影响。前应力释放罩比后应力释放罩结构复杂。与此对应,应力在前端界面上的分布也比后端复杂(见图3~图6)。

下文在讨论结构参数对药柱结构完整性的影响时,为避免其他因素的联合作用,仅改变前应力释放罩的结构,保持其他结构不变,分析药柱内孔危险点处应变和壳体/绝热层界面上应力随结构变化的规律。

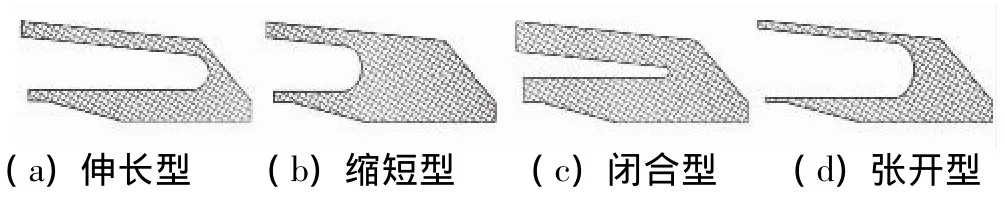

根据前应力释放罩的结构,确定其特征尺寸为开口长度L和开口宽度W,见图7。

图7 前应力释放罩Fig.7 Front stress reliever cover

调整特征尺寸,得到图8所示的4种新类型,相关尺寸见表3。

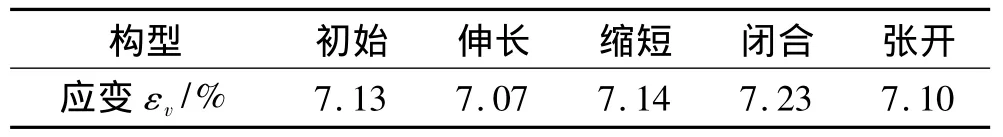

首先,分析不同结构对药柱中段表面危险点应变的影响,结果见表4。

图8 不同类型的应力释放罩Fig.8 Different types of stress reliever cover

表3 应力释放罩的尺寸Table 3 Dimensions of stress reliever cover

表4 不同类型下危险点的应变Table 4 Von-Mises strain of dangerous point under different types

由表4中数据知,相比于初始结构,4种新结构中,危险点应变的最大变幅仅为0.1%,相比于7%的应变,可忽略。药柱的轴向尺寸相比应力释放罩大很多,应力释放罩结构的改变是局部变化,难以影响到距此较远的区域,从而使危险点应变对应力释放罩开口尺寸不敏感。

其次,分析结构变化对界面应力的影响。5种结构下,界面径向拉应力、轴向剪应力的分布见图9、图10。可知,当应力释放罩由初始结构变为缩短型结构,开口长度减小时,界面前段(约0~18 cm),径向应力增大,后段减小,压应力区由初始结构中的2~13 cm缩小为2~7 cm。轴向切应力前段(0~12 cm)增大,中段(12~15 cm)急剧减小,后段趋于0.15 MPa。开口长度增加,初始结构变为伸长结构时,界面前段(0~14 cm)径向应力变化不大,中段(14~25 cm)减小,后段略有增加,压应力区稍有扩展。轴向切应力的最大变幅由0.53 MPa减小为0.35 MPa,分布趋于均匀。可见,适当增加开口长度时,界面前端的径向拉应力和轴向切应力均减小,这利于界面保持其结构完整性。

图9 径向应力Fig.9 Radial Stress under different types

图10 轴向应力Fig.10 Axial shear stress under different types

应力释放罩由闭合型变为张开型,开口宽度增加时,界面0~3 cm段内,切应力变小,其他部位应力变化不大。因此,适当增加开口宽度,也利于保持界面的结构完整性。

2.3 材料、结构参数的联合影响

应力释放罩的材料参数和结构参数同时变化时,药柱内孔危险点的应变变化不大,而界面上应力的分布比单一参数变化时复杂。

图11、图12分别为缩短结构、伸长结构中不同模量下径向拉应力的分布曲线。可见,结构和材料参数同时变化时,应力整体的分布规律同前文。比较两图发现,“驻点”发生了移动。应力释放罩开口长度由12 cm增加至25 cm,由缩短结构变为伸长结构时,拉应力的第一驻点右移与开口长度变化量相近的值,由7 cm移动至17 cm,第二驻点由22 cm移动至28 cm,其余驻点变化较小。通过对泊松比和热膨胀系数的分析,可得出相似的结论:应力释放罩的开口长度控制着驻点的分布。

图11 缩短构型的径向拉应力Fig.11 Radial stress of short types

图12 伸长构型的径向拉应力Fig.12 Radial stress of long types

前文已指出,材料参数的调整只能改变界面敏感区域内的应力值,而无法改变钝化区的应力值。如果所要关注的区域恰好位于驻点区,同时又要求降低该区域的应力值,则必须借助结构参数的调整来实现。开口长度增大或缩小时,驻点发生右移或左移。驻点的移动使驻点先前所在的区域由钝化区转化为敏感区,进而可通过材料参数来调整该区域上的应力。如图12中28 cm处为驻点,弹性模量变化时该点的拉应力几乎不变(约为0.4 MPa)。通过缩短开口长度,在图11中28 cm处已不再是驻点,当选择应力释放罩模量为75 MPa时,径向拉应力接近为0 MPa。同时注意到,驻点的左右移动改变了先前驻点附近区域的相关性,如图12中25 cm处为正相关,驻点左移后,图11中该位置处为负相关。这对于材料参数无法继续减小而能增大(或无法增大而能减小)时,调整界面上的应力具有重要意义。

值得注意的是通过改变结构和材料参数来调整界面应力时,要确保应力释放罩的结构不过“柔”,药柱头尾部内孔的变形不破坏发动机内弹道性能。

3 结论

(1)当危险点在位于内孔中段表面时,危险点的最大VonMises应变对应力释放罩的材料参数和结构参数不敏感。

(2)壳体/绝热层界面上应力的分布受参数的影响较大。材料参数变化时,界面上存在着由结构参数控制的驻点,应力与材料参数在驻点间呈交替的正负相关分布。

(3)对于界面前段,适当增加开口长度,降低弹性模量和热胀系数,可降低界面应力水平,进而减小界面发生脱粘的几率,提高药柱结构的可靠性。

[1] 张晓宏,郑晓亚,李宏岩,等.含人工脱粘层固体装药结构应力应变场分析[J].应用力学学报,2012,29(4):426-430.

[2] 孙得川,王贺.固体发动机人工脱粘的二维实验与数值模拟[J].固体火箭技术,2011,34(1):23-27.

[3] 雷勇军,蒙上阳,唐国金.固体火箭发动机人工脱粘层最佳深度的获取方法[J].广西科学,2004,11(2):106-108,112.

[4] 史宏斌,朱祖念,张善祁.多种材料人工脱粘应力场分析[J].固体火箭技术,1995,18(1):24-29.

[5] Chen J T,Leu S Y.Finite element analysis,design and experiment on solid propellant motors with a stress reliever[J].Finite Elements in Analysis and Design,1998,29:75-76.

[6] 蒙上阳,唐国金,雷勇军.材料性能对固体发动机结构完整性的影响[J].国防科技大学学报,2002,24(5):10-15.

[7] 田四朋,雷勇军,李道奎,等.固体火箭发动机药柱不可压和近似不可压三维分析[J].固体火箭技术,2006,29(6):395-399.

[8] 于洋,王宁飞,张平.温度载荷下装药内外径比和长径比对结构完整性影响的规律研究[J].航空动力学报,2007,22(9):1565-1568.