湿热老化对PBO纤维/环氧树脂单向复合材料弯曲性能的影响①

2014-01-16汪益龙刘小云庄启昕韩哲文

汪益龙,刘小云,庄启昕,韩哲文

(特种功能高分子材料及相关技术教育部重点实验室,华东理工大学材料科学与工程学院,上海 200237)

0 引言

纤维增强树脂基复合材料是以树脂为基体、纤维为增强体,采用先进复合材料成型加工技术制备而成的一系列高性能复合材料。由于具有比强度比模量高、抗疲劳性好、断裂安全性能好、减震能力强、高温性能好、可设计性强等优点,纤维增强树脂基复合材料已成为现代飞机设计的四大结构材料之一,在航空航天等高技术领域有着广泛的应用。PBO纤维作为一种高强高模耐高温的高性能纤维,是纤维增强树脂基复合材料的理想纤维增强材料[1]。

PBO纤维在使用过程中,易受光老化和湿热老化的影响,造成PBO纤维性能大幅下降[2-4]。本课题组对PBO纤维的光老化、湿热老化及防老化问题进行了大量研究[5-11],但在 PBO 纤维/树脂复合材料中,PBO纤维由于包裹在树脂中,不会受紫外线直接照射,因此光老化问题显得不很突出,而湿热老化对复合材料性能的影响较大。为此,本文重点研究PBO纤维/环氧树脂复合材料(PBO/环氧复合材料)的湿热老化。

本文以PBO/环氧单向复合材料作为模型,研究了湿热老化对PBO/环氧复合材料弯曲性能的影响,分析了PBO/环氧复合材料湿热老化的特点,为PBO纤维复合材料在使用过程中的老化问题及使用的可靠性提供指导。

1 实验

1.1 实验原料及实验方法

(1)实验原料

PBO纤维为自制,环氧树脂牌号为618,固化剂选用甲基六氢苯酐,固化促进剂选用DMP-30。为了避开其他因素的干扰,单纯研究湿热老化对PBO/环氧复合材料性能的影响,因此使用的是没有经过任何表面处理的原始PBO纤维。

(2)单向纤维复合材料的制备

按照标准GB/T 2567—2008,首先将环氧树脂、固化剂及固化促进剂按100∶80∶1混合,并搅拌均匀制成胶液;分别在各个型腔轴向的两端拉紧固定均匀的纤维束;然后将配制好的树脂胶液浇入模具中,加热固化成型。

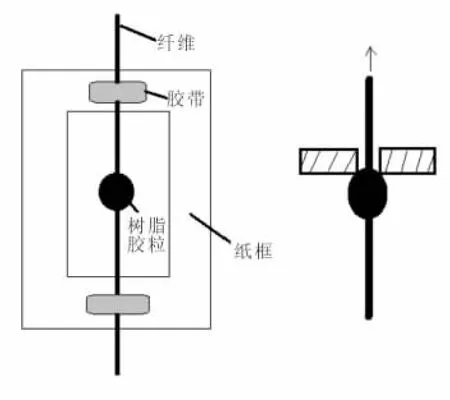

PBO/环氧单向复合材料试样尺寸为120 mm×15 mm×6 mm,试样示意图如图1所示。其中,环氧树脂的固化工艺为:先在100℃下固化2 h,再在120℃下固 化 4 h,在 150 ℃ 下 固 化 5 h,最 后 在180℃下固化1 h。

图1 PBO/环氧单向复合材料试样图Fig.1 diagram of PBO fiber/epoxy unidirectional composite sample

(3)单丝拔出实验

单丝拔出实验用来测试PBO纤维与环氧树脂基体的界面剪切强度。其制样和测试方法如下。

制样:截取长度为80 mm的PBO纤维,将其两端固定在长为30 mm、宽为20 mm的纸框上。将环氧树脂、固化剂及固化促进剂按100∶80∶1混合,并搅拌均匀制成胶液,然后用细针头吸取胶液,并挤出使之包裹在纤维单丝上,然后按照前述环氧树脂固化工艺固化。要求纤维在树脂颗粒中的包埋长度基本相同,制样和测试示意图见图2。

界面剪切强度测试:采用常州双固公司的YG020B型电子单纱强力仪进行界面剪切强度测试。将制好的样品夹在夹具中间,小球卡在卡孔上,夹持长度为20 mm,拉伸速度为20 mm/min,每组测试30个有效数据。

图2 单丝拔出强度实验制样和测试示意图Fig.2 diagram of the IFSS test sample and measurement

界面剪切强度计算

式中 F为拔出载荷,N;D为纤维直径,μm;le为纤维包埋长度,mm。

(4)湿热老化试验

在氙气耐气候试验箱(型号SN-500,上海林频科技有限公司)中进行湿热老化试验;其中相对湿度0%的条件是在真空烘箱中模拟进行。

1.2 分析与测试

X射线光电子能谱仪(XPS)型号为 VG-ESALAB250,电压15 kV,输出功率250 W,能量和能量差分别为20 eV和0.05 eV,采用电荷中和和碳污染峰Cls(285.0 eV)作为校准标准。弯曲性能在深圳市新三思材料检测有限公司的CMT4204型拉伸试验机上测试,测试标准按照GB/T 9341—2000,每组测试至少20个有效数据。扫描电镜测试仪器为JEOL公司的JSM—6360LV型扫描电镜,样品在测试前经喷金处理。吸水率按GB 1304—1998标准进行测定。

2 结果与讨论

2.1 PBO/环氧单向复合材料的湿热老化

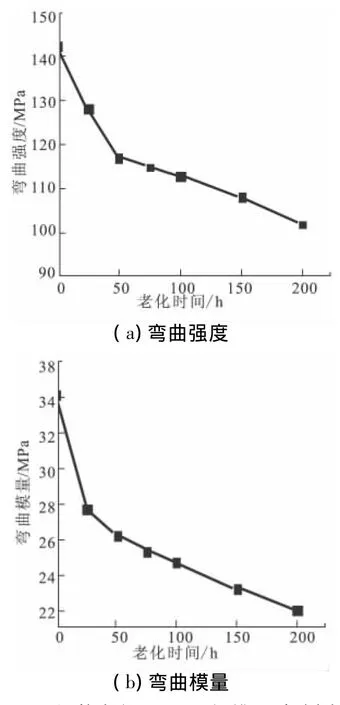

通常情况下,单向纤维复合材料的轴向性能基本不受湿热环境的影响,而横向性能和剪切性能则受湿热环境的影响较大,主要表现为弯曲强度、层间剪切强度等性能的下降[12-13]。因此,在单向复合材料的湿热老化中,多通过测试材料的弯曲性能变化来研究其湿热老化。测试了PBO/环氧单向复合材料在高温、高湿(80℃,相对湿度80%)环境下老化不同时间的弯曲强度和弯曲模量变化图,如图3所示。

由图3可见,高温、高湿情况下,PBO/环氧单向复合材料的弯曲强度和弯曲模量先快速下降,随着老化时间的增加,弯曲强度和弯曲模量呈下降的趋势。在老化200 h后其强度和模量的保持率分别只有71.6%和64.7%,高温高湿的环境对复合材料的弯曲性能的影响非常明显。将老化不同时间后单向复合材料进行弯曲强度测试后的样品,用扫描电镜检测纤维和复合材料断裂面,见图4。

图3 湿热老化下PBO纤维/环氧树脂单向复合材料弯曲性能的变化Fig.3 Effects of hygrothermal aging on bending properties of PBO fiber/epoxy resin unidirectional composites

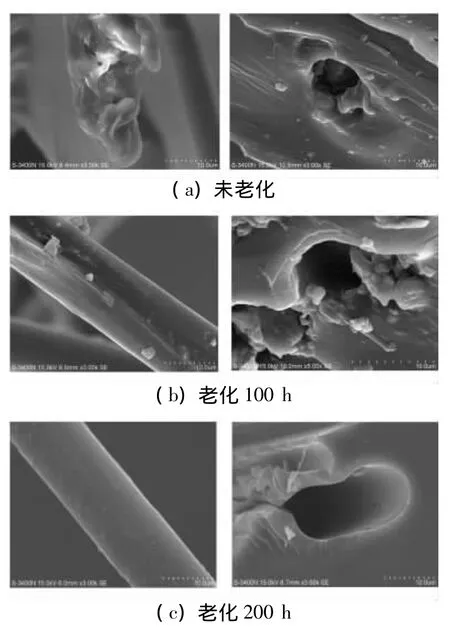

图4 PBO/环氧单向复合材料湿热老化后断裂面形貌Fig.4 Fracture surface morphology of PBO fiber/epoxy unidirectional composite after hygrothermal aging

从图4可见,未经湿热老化的复合材料,在断裂后PBO纤维的表面粘有很多的树脂,而纤维抽出后复合材料上孔洞的内壁也显得较为粗糙,有较多的突起,这是PBO纤维与环氧树脂界面粘接性能尚好的表现。而在高温高湿的条件下老化100 h后,PBO纤维的表面粘附的树脂明显变少,纤维抽出后的孔洞内壁只有较少的突起,与未老化的样品相比可见孔洞的粗糙度也有所降低。老化200 h后,PBO纤维表面粘附的树脂很少,树脂孔洞的内壁面也非常光滑,表明纤维与树脂之间的界面粘接性能已较差,纤维不再起到承受应力的作用。酸酐固化环氧纯树脂的弯曲强度一般可达80~100 MPa,而PBO/环氧树脂单向复合材料在湿热老化200 h后,由于界面劣化,此时复合材料基本上就是体现为纯树脂的弯曲强度值。

此外,从图4可看到,无论老化100 h还是200 h,在进行弯曲强度测试时,即使样条已被折断,纤维仍没有受到明显破坏,而是直接从树脂基体中脱落。这说明高性能的PBO纤维的力学强度非常好,这也表明PBO/环氧复合材料在高温、高湿环境下老化失效的主要原因不是纤维失效,而是纤维与树脂界面的劣化。

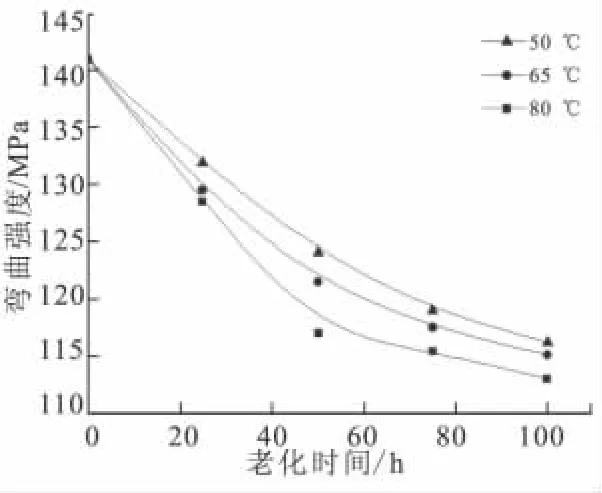

为了分析其界面劣化的影响因素,分别研究了湿度和温度对PBO/环氧单向复合材料力学性能的影响。图5为单向复合材料在相同湿度、不同温度条件下湿热老化过程(相对湿度80%,温度分别为50、65、80℃)中弯曲强度的变化;图6是单向复合材料在相同温度、不同湿度下老化过程(温度为80℃,相对湿度分别为0%、50%、65%、80%)中弯曲强度的变化。

从图5可看到,在相对湿度80%的高湿条件下,不同温度下湿热老化的差异并不大,在80℃下老化100 h后,弯曲强度保持率为80.1%;而即使将老化温度降至50℃,弯曲强度保持率也仍有82.4%。因此,在高湿度的情况下老化,复合材料的弯曲强度对温度并不算敏感。但是,同样在80℃的高温条件下,当湿度降至50%时,老化100 h后,弯曲强度保持率为86.0%,差别非常明显。此外,当在真空烘箱中模拟进行湿度为0%的老化时,发现复合材料稳定性非常好,在100 h后弯曲强度保持率仍在95%以上。这说明水分在PBO/环氧单向复合材料的湿热老化过程中起着重要的作用。

图5 温度对PBO/环氧单向复合材料湿热老化弯曲强度的影响Fig.5 Effect of temperature on the bending strength of PBO fiber/epoxy unidirectional composite

图6 湿度对PBO/环氧单向复合材料湿热老化弯曲强度的影响Fig.6 Effect of humidity on the bending strength of PBO fiber/epoxy unidirectional composite

纤维/环氧树脂复合材料的湿热老化机理是在湿与热的共同作用下体现的。有研究认为温度对复合材料的力学性能影响更为显著,也有很多研究将湿度与温度的影响作为共同作用因子一起研究,认为无法区分温度与湿度的影响[14-16]。而本研究发现对于PBO/环氧单向复合材料的湿热老化,弯曲强度的变化对湿度比对温度更为敏感,有着不同于其他传统纤维增强环氧树脂复合材料的特殊性。究其原因,应该与PBO纤维的特殊性有关。

为了深入研究,对PBO纤维的表面进行了XPS测试,分别对 C、N元素做了高精度扫描,并使用 XPSPEAK软件对元素进行了分峰拟合,其结果如图7所示。通过电子结合能的比对,以确定PBO纤维表面存在的基团情况[17-19],用于分析 PBO纤维的表面元素状况。

图7 PBO纤维XPS高精度扫描的分峰结果Fig.7 Peak results of the XPS high precision scanning of PBO fiber

图7中的Si元素为PBO分子结构中没有的元素,可能来源于纤维表面残存的纺丝油剂中的聚硅氧烷,对PBO纤维的表面性能影响甚微。C1s谱图中的C—C、C—H,C—N、C—O,C=N 基团均为 PBO 分子中所含有的基团,N1s谱图中的 C—N,C≡N,Ph—CN,Ph—NH基团也归属于PBO分子,这些基团都是PBO分子中的惰性基团,在纤维与树脂复合时不易与树脂基体产生作用力。而一些较明显的活性基团例如羰基、羧基和酰胺基在谱图中并没有发现。这表明PBO纤维的表面化学活性较低,当其与树脂进行复合时,由于PBO纤维表面没有活性基团,其与树脂的浸润性差,界面结合主要靠范德华力这种较弱的作用力;另一方面,PBO纤维的表面非常光滑,在与树脂基体复合时,物理啮合作用较弱,造成界面结合力不强[1]。

因此,与其他有机纤维/环氧树脂复合材料相比,PBO纤维有其特殊性,这种特殊性导致在湿热环境中PBO纤维与树脂基体的界面很容易首先受到影响,使得界面恶化,界面粘接性能降低,造成复合材料的弯曲性能下降。

根据以上分析及前面的复合材料的湿热老化实验现象,推测在PBO/环氧复合材料的湿热老化中,所观察到的老化失效现象,实际上是PBO纤维与环氧树脂基体之间的界面失效。也就是说,由于PBO纤维表面光滑且呈现化学惰性,因此在复合材料中PBO纤维无法被环氧树脂基体充分浸润,纤维与环氧树脂在界面上的作用力大部分为较弱的范德华力,界面的破坏相对其他纤维复合材料来说更为容易;在高湿度环境下,水分子非常容易进入PBO纤维与环氧树脂之间的孔隙,使纤维与树脂间本来就弱的作用力更弱了。而PBO纤维本身是一种耐高温高性能纤维,高温对纤维本身老化的影响很小;温度对复合材料湿热老化的影响,主要体现为高温有利于水分子在材料孔隙中的活动和扩散。或者说,正是由于PBO纤维的特殊性,导致了相对其他纤维复合材料而言,PBO/环氧复合材料的湿热老化对湿度更为敏感。

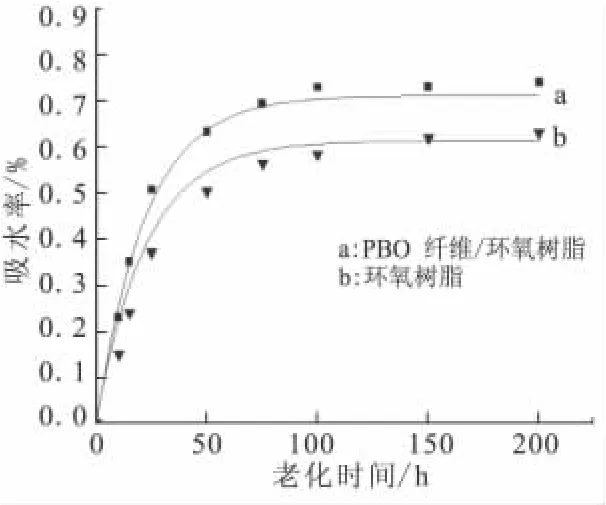

为了检验上述推测,进一步测试了在80℃、相对湿度80%条件下PBO/环氧复合材料及纯环氧树脂吸水率曲线,如图8所示。

图8 材料吸水率曲线Fig.8 The absorption of materials

从图8可看出,复合材料的吸水率经历了先快速增加和后缓慢增加的过程。在整个老化过程中复合材料的吸水率都要高于纯环氧树脂对比样。根据相关文献[12],复合材料的吸水主要分为基体、纤维及复合材料界面3个方面。由于复合材料的基体还是环氧树脂,而PBO的分子结构决定了其吸水率很低,因此复合材料所增加的吸水量应大部分源于PBO/树脂界面的孔隙所吸收的水分。对比复合材料弯曲性能曲线(图3)与图8吸水率曲线可发现,随着吸水率的逐步增加,复合材料的弯曲性能逐步降低,说明水分的存在与复合材料的弯曲性能下降关系密切。

另外,图8中的吸水率曲线中,PBO/环氧单向复合材料吸水速度要快于纯环氧树脂,这可能是由于水分扩散方式的不同造成的。一般来说,水分进入复合材料有2种途径[20]:第一,通过纤维与树脂基体界面的毛细作用;第二,通过树脂基体的扩散作用。毛细作用的扩散速度要大于扩散作用。相对与纯环氧树脂来说,复合材料由于PBO/树脂界面缺陷的存在,界面处孔隙较多,毛细作用在界面处的存在导致复合材料的吸水率上升要快于纯环氧树脂。因此复合材料的湿热老化过程受湿度的影响也较普通的纤维复合材料更为明显。

在纤维/树脂复合材料中,纤维与树脂基体的结合性如果较好,高强度的纤维会承受应力,从而起到增强树脂力学性能的作用。但在PBO/环氧复合材料中,由于其界面作用相比其他传统增强纤维较差,复合材料的界面中孔隙较多,容易吸水;因此当PBO复合材料经过湿热老化吸水后,界面容易恶化,使得应力无法顺利传导到高强度的PBO纤维上,而大部分由环氧树脂承担,PBO纤维的增强效果体现不出来,容易由此造成复合材料力学性能降低。

2.2 湿热老化对PBO/环氧界面剪切强度的影响

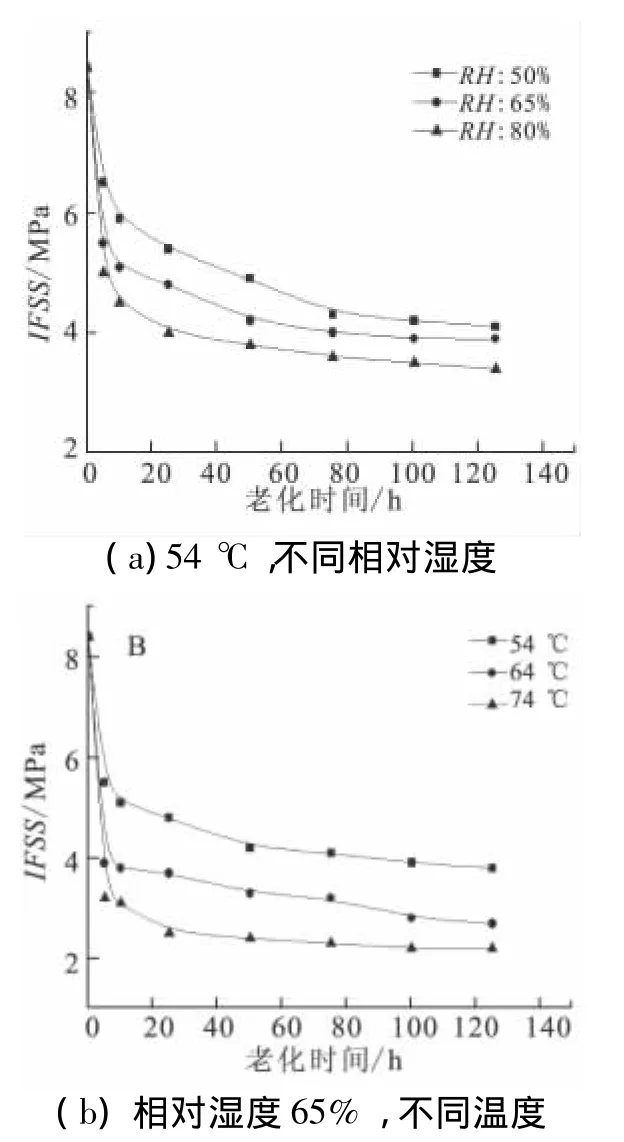

研究发现,PBO/环氧单向复合材料弯曲强度在湿热老化中的变化,在很大程度上归因于水分对纤维与树脂界面的破坏,并最终使得纤维从树脂中滑脱。为了进一步研究湿热老化对PBO纤维/环氧树脂界面剪切强度的影响,发现界面剪切强度是直接表征纤维与树脂基体界面粘接性能的重要指标。界面剪切强度通常采用单丝拔出强度法来测定,单丝拔出试样可视为微型的单向复合材料,其纤维与环氧树脂的界面更易于观察,可让湿热老化对PBO纤维与环氧树脂界面的破坏现象变得更加明显。本文分别对不同温度、湿度条件下的PBO/环氧试样进行湿热老化试验,并测定了其界面剪切强度,见图9。

从图9中可看出,在3种湿度和3种温度条件下,PBO/环氧界面剪切强度的变化趋势基本相同,均在老化初期有快速的下降,然后缓慢下降。在74℃、相对湿度65%条件下老化125 h后,PBO/环氧界面剪切强度降低到2.2 MPa,其强度保持率仅为26.2%,而在54℃、相对湿度50%条件下老化125 h后,PBO/环氧界面剪切强度为4.5 MPa,其强度保持率为53.1%。湿热老化的温度越高或湿度越大,界面剪切强度下降趋势也越明显。这是因为随环境湿度的升高,周围环境中的水分更容易通过扩散作用及毛细作用进入PBO/环氧界面,导致PBO/环氧界面逐渐破坏;而温度升高会加快水分子的热运动,起到加速水分扩散的作用。湿度与温度对PBO/环氧界面剪切强度的影响趋势与对PBO/环氧单向复合材料弯曲强度的影响趋势基本相同。另一方面,将湿热老化过程中界面剪切强度变化曲线与弯曲性能变化曲线对比,发现复合材料界面剪切强度在湿热老化25 h就有大幅下降,比单向复合材料的弯曲强度下降速度要快。这可能是因为单丝拔出实验中试样厚度较薄,与环境接触的比表面积大,水分子更易渗透进入材料内部和达到吸湿平衡的缘故。

图9 湿热老化中温度及湿度对PBO纤维与环氧树脂界面剪切强度的影响Fig.9 Effect of temperature and humidity on the interfacial shear strength of PBO fiber and epoxy resin

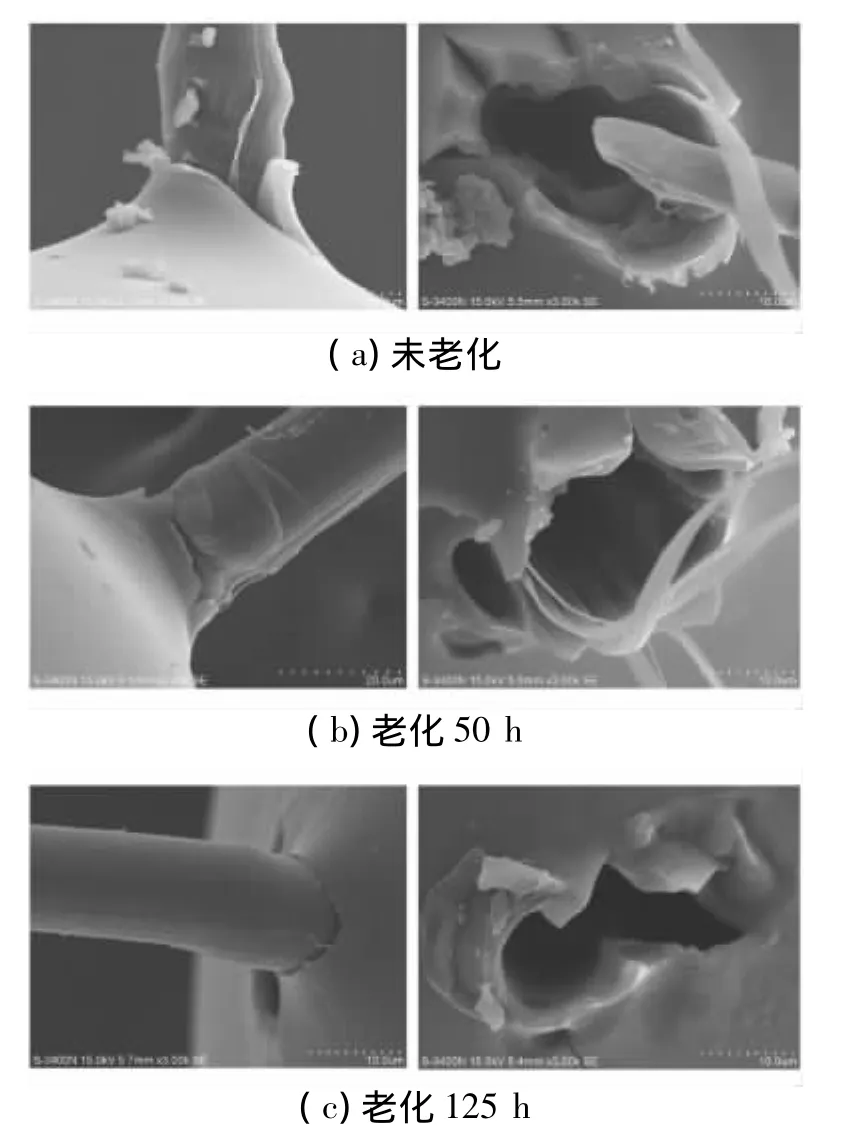

图10选取了湿热老化条件为54℃、相对湿度65%的一组试样,观察了不同老化时间下的试样在拔出实验中和拔出实验后试样的表面形貌。

图10中,左图均为PBO纤维拔出一部分时的表面形貌,右图均为PBO纤维完全拔出后环氧树脂上留下的小孔的形貌。从图中可看到,未经老化的PBO纤维拔出过程中表面粘有较多的树脂,纤维在拔出过程中由于界面剪切强度较大出现了较大的变形,纤维拔出后小孔的内表面则较为粗糙,说明PBO纤维与环氧树脂基体有一定的粘合作用力。而随湿热老化的进行,在老化50 h后,由于水分的渗入与破坏,PBO纤维与环氧树脂基体的界面粘结能力出现下降,拔出后纤维上附着的树脂变少了,纤维的形变也较小,环氧树脂小球上小孔的内表面也变得光滑一些。到了老化125 h,PBO纤维的表面几乎没有树脂的粘附,小孔的内壁也非常光滑,纤维在拔出时几乎没有形变。

对比PBO/环氧单向复合材料湿热老化弯曲强度实验中试样界面形貌变化的电镜照片,可看到同样的规律,只不过在湿热老化界面剪切强度实验中,这种界面的破坏展现的更加明显。

图10 界面剪切强度实验中PBO纤维与环氧树脂的界面形貌Fig.10 Interface morphology of PBO fiber and epoxy resin in the IFSS test

2.3 PBO/环氧复合材料湿热老化的特点及防护

高性能PBO纤维由于其自身稳定性和耐热性均非常好,因此在湿热老化中复合材料失效的主要原因是纤维与树脂界面的失效,主要特点有:(1)湿度对PBO/环氧复合材料力学性能的影响相比起温度而言更为显著,在低湿度的条件下,即使是高温度,复合材料的耐湿热老化性能也非常好;(2)湿热老化的过程主要表现为水分子吸附、渗透和扩散进入材料内部,造成PBO纤维与环氧树脂界面的破坏。

为解决PBO纤维复合材料的湿热老化问题,需从内外两方面下功夫。在内因方面,要提高纤维与树脂基体的浸润性和粘接力,这种粘接力不应该显著受到水分子润滑作用的影响。如对PBO纤维表面进行电晕处理、表面化学修饰、表面偶联剂处理、辐射处理、表面接枝改性、换用其他与PBO纤维浸润性更好的基体树脂等;在外因方面,则需最大可能地隔绝水分,如对复合材料的表面做防水处理,使用防水涂层或其他防水手段等。

3 结论

(1)在PBO/环氧单向复合材料湿热老化中,湿度和温度升高均会加速弯曲强度性能的下降,但湿度对复合材料弯曲性能的影响更为显著。

(2)湿度对复合材料弯曲性能影响更显著的原因在于PBO纤维的表面含有活性基团较少,表面形貌光滑,纤维与环氧树脂基体的界面结合力主要是较弱的范德华力,容易受到水分子的影响。

(3)湿热老化对PBO/环氧复合材料的界面剪切强度的影响规律与对单向复合材料弯曲强度的影响规律基本相似,主要表现为PBO纤维与环氧树脂界面的破坏,但界面的破坏程度要更明显。

[1] 樊黎红,钱军,刘小云,等.纳米TiO2涂覆法改善PBO纤维/环氧树脂界面剪切强度[J].固体火箭技术,2010,33(4):472-476.

[2] Zhang Chun-hua,Huang Yu-dong,Yuan Wen-jing,et al.UV aging resistance properties of PBO fiber coated with nano-ZnO hybrid sizing[J].Journal of Applied Polymer Science,2011,120(4):2468-2476.

[3] So Y H.A study of benzobisoxazole and benzobisthiazole compounds and polymers under hydrolytic conditions[J].Polym.Sci.,Part A:Polym.Chem.,1999,37:2637-2643.

[4] Peter J W,Hu Xiao-bo.Environmental effects on Poly-P-phenylenebenzobisoxazole fibersⅡattempts at stabilization[J].Journal of Applied Polymer Science,2006,102(4):3819-3829.

[5] Song Bo,Zhuang Qi-xin,Ying Ling-hui,et al.Photostabilization of poly(p-phenylenebenzobis-oxazole)fiber[J].Polymer Degradation and Stability,2012,97:1569-1576.

[6] Song Bo,Fu Qian,Ying Ling-hui,et al.Study on photoaging of poly(p-phenylene benzobisoxazole)fiber[J].Journal of Applied Polymer Science,2012,124(2):1050-1058.

[7] Fu Qian,Zhang Hui-ru,Song Bo,et al.Mechanism of degradation of poly(p-phenylene benzobisoxazole)under hydrolytic conditions[J].Journal of Applied Polymer Science,2011,121(3):1734-1739.

[8] 应灵慧,宋波,刘小云,等.PBO纤维自然老化与加速老化的相关性研究[J].固体火箭技术,2013,36(1):107-112.

[9] 宋波,傅倩,刘小云,等.PBO纤维的紫外光老化及防老化研究[J].固体火箭技术,2011,34(3):378-383.

[10] 傅倩,宋波,刘小云,等.PBO在强质子酸溶液中的稳定性研究[J].功能高分子学报,2010,23(4):334-339.

[11] 宋波,傅倩,刘小云,等.环境因素对PBO纤维老化的影响和储存寿命预测[J].材料研究学报,2010,24(5):487-492.

[12] 李野,陈业标.飞机复合材料结构的湿热老化效应[J].结构强度研究,2000(1):14-19.

[13] 张亚娟,齐暑华.复合材料老化方法研究进展[J].工程塑料应用,2002,30(1):39-41.

[14] 常新龙,王若雨,郑路.SRM复合材料壳体湿热老化双因素显著性研究[J].纤维复合材料,2008,(2):31-33.

[15] 张阿樱,张东兴,李地红,等.碳纤维/环氧树脂层压板湿热性能研究进展[J].中国机械工程,2011,22(4):494-498.

[16] 肖迎红,汪信,陆路德,等.玻纤增强热塑性聚酯复合材料湿热老化研究[J].工程塑料应用,2001,29(9):35-37.

[17] Eduardo Lorenzo-Villafranca,Katia Tamargo-Mart’nez,Jon M,et al.Influence of plasma surface treatments on kink band formation in PBO fibers during compression[J].Journal of Applied Polymer Science,2012,123:2052-2063.

[18] Liu Zhe,Chen Ping,Han De-bin,et al.Atmospheric air plasma treated PBO fibers:Wettability,adhesionand aging behaviors[J].Vacuum,2013,92:13-19.

[19] Ray B C.Temperature effect during humid ageing on interfaces of glass and carbon fibersreinforced epoxy composites[J].Journal of Colloid and Interface Science,2006,298(1):111-117.

[20] 田莉莉,刘道新,张广来,等.温度和应力对碳纤维环氧复合材料吸湿行为的影响[J].玻璃钢/复合材料,2006(3):14-18.