构筑井周坚韧屏障:井漏控制理论与方法

2014-01-15康毅力许成元唐龙李松李大奇

康毅力,许成元,唐龙,李松,李大奇

(1. 西南石油大学油气藏地质及开发工程国家重点实验室;2. 中国石化石油工程技术研究院)

0 引言

随着全球油气资源的勘探开发逐步走向深部、非常规和处于开发中后期的衰竭地层,井下复杂事故控制、安全高效钻井和储集层保护都对易漏地层承压能力提出了更高的要求[1-2]。地层承压能力是地层结构完整性和强度、钻井液性质以及二者相互作用的综合反映。若地层岩石强度低、裂缝发育程度高,则钻井液封堵能力差,易引起地层破裂、天然裂缝及诱导裂缝进一步延伸,从而导致钻井液大量漏失,并伴随其他井下复杂情况,严重制约油气资源开发的进程和经济效益。

为了达到安全高效钻井和储集层保护的要求,国内外学者对易漏低承压能力地层的漏失控制做了大量研究。①安全高效钻井方面:Messenger J U[3]梳理了各类漏层的堵漏技术;徐同台等[4]提出了漏失发生的 3要素;吕开河等[5]针对不同孔径分布的漏层提出自适应防漏堵漏技术;李家学等[6]建立了适用于随钻封堵的刚性颗粒估算模型,以提高裂缝性地层承压能力;郑力会等[7]结合绒囊对漏失通道的自适应性,提出绒囊工作液防漏堵漏机理;王贵等[8]根据断裂力学理论,提出了提高裂缝重启压力的承压堵漏机理;Morita N等[9]分析了岩石力学参数和裂缝几何参数对地层强化效果的影响;杨沛等[10]考虑裂缝应力强度因子,建立了复合地层裂缝承压能力模型。②储集层保护方面:Abrams A[11]首次提出孔隙型储集层的 1/3架桥理论;罗向东等[12]先后提出针对孔隙型和裂缝性储集层漏失的屏蔽暂堵技术;张金波等[13]基于颗粒堆积效率最大值原理,提出理想充填理论和d90(指90%的颗粒直径小于该值)原则;蒋官澄等[14]根据储集层非均质性特点,提出广谱“油膜”暂堵技术;闫丰明等[15-18]提出了针对缝洞性储集层的暂堵性堵漏技术。

通过构筑易漏地层井周坚韧屏障,可建立井筒液柱压力与地应力场和地层压力场的平衡,提高地层承压能力,进而有效预防和控制漏失。本文在前人研究基础上,依据导致易漏地层承压能力低的因素,将建立井筒液柱压力与地应力场和地层压力场的平衡作为最终目标,概括强化地层承压能力理论,建立不同理论指导下地层承压能力模型,并结合模型和室内实验,分析不同理论的适用条件和对材料性质的要求。

1 低承压能力地层的致漏机理

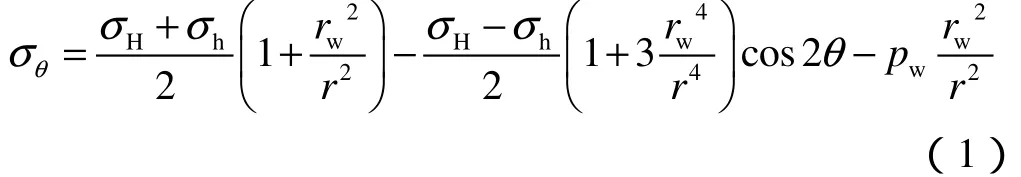

钻井过程中井眼的形成打破了地应力平衡状态,使应力在井壁围岩重新分布,引起应力集中并形成井周次生应力场,该次生应力场和岩石强度为保护地层完整性的天然屏障[19]。完整地层条件下,地层承压能力等于地层破裂压力。假设地层是线弹性多孔介质,且井壁围岩处于平面应变状态。对于直井,仅考虑地应力和井筒液柱压力,则井周切向应力为[20]:

漏失压力低为易漏地层主要特征[21],裂缝扩展与延伸、渗流效应和地层压力衰竭是导致地层漏失压力降低的主要因素。

1.1 裂缝扩展与延伸

由(1)式可知,直井井壁处(r=rw),θ为 0°或180°时,σθ取得最小值。考虑地层岩石强度和地层孔隙压力,无滤失条件下地层承压能力为[22]:

当井壁产生微裂缝但仍处于闭合状态时,地层岩石失去完整性,岩石强度这道屏障消失,此时地层承压能力为[23]:

随着裂缝进一步延伸,当其延伸距离超过应力集中范围时,地层承压能力等于裂缝延伸压力,即最小水平主应力与岩石强度之和:

当裂缝延伸至沟通天然裂缝或缝洞系统时,地层承压能力pb等于地层孔隙压力pp。

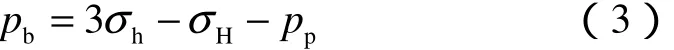

1.2 渗流效应

地层为多孔介质(孔隙度φ),当钻井液造壁性不佳时,钻井液滤液会在井筒正压差作用下滤失进入井壁地层。假设钻井液滤液的径向渗流满足达西定律,则在井周产生的附加应力场为[24]:

渗流效应对地层承压能力有显著影响,井壁地层渗流能力不同,井筒液柱压力的扩散程度不同。钻井液造壁性越差,井筒液柱压力扩散程度越好,地层承压能力越低。

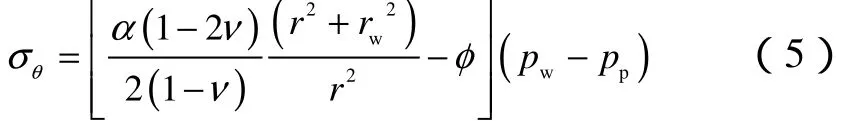

1.3 地层压力衰竭

油气藏开发过程中,随着流体的不断采出,地层能量逐步衰竭,表现为孔隙压力降低。对于直井完整地层,无滤失条件下[25]:

假设地应力各向同性,即 σH=σh,则将(6)式代入(2)式得:

由(7)式可知:ν<1/3时,地层承压能力随孔隙压力降低而降低;v=1/3时,孔隙压力变化对地层承压能力无影响;v>1/3时,孔隙压力降低,地层承压能力提高。

2 地层承压能力强化理论

2.1 应力笼理论

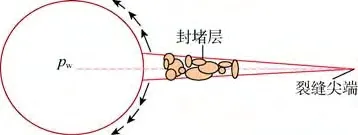

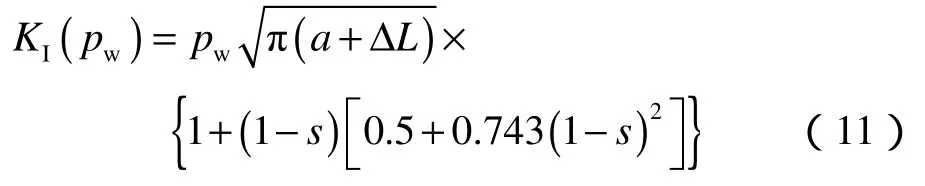

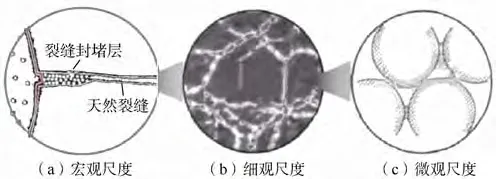

Aston M S等[26]首次提出应力笼概念,通过调控井周切向应力场和裂缝尖端应力场、建立井筒液柱压力与地应力场的平衡来控制漏失。Wang H等[27-28]和Mostafavi V等[29]通过有限元模拟方法分析了采用应力笼理论强化后井周应力分布。应力笼理论(见图1)应用的关键在于:①封堵材料支撑诱导裂缝或天然裂缝张开,进而压缩井周地层,提高井周切向应力;②封堵材料同时隔离裂缝尖端,阻止流体压力向裂缝尖端传递,进而降低缝尖应力强度因子,保持裂缝系统稳定。裂缝尖端应力强度因子决定裂缝系统稳定性,制约应力笼理论对地层承压能力的强化效果。假设在距井壁距离 a处形成封堵层,裂缝尖端的应力强度因子可通过地应力(σH,σh)、井筒液柱压力(pw)、缝内压力(pf)3种压力条件下的应力强度因子叠加求得(见图 2)。

图1 应力笼理论示意图

图2 地应力和压力作用模型

无限大平板内半长为 L的 I型裂缝应力强度因子为[30]:

针对 KI(σH, σh)和 KI(pw),Tada H 等[31]给出了经典解析解:

当If=1时,

针对KI(pf),令L=rw+Lf,If=1,此时:

(8)式—(12)式中压力为有效压力,应力为有效应力。由(8)式—(12)式可得:

缝尖应力强度因子达到临界应力强度因子时的井筒液柱压力即为采用应力笼理论强化后的地层承压能力:

由(14)式可知,采用应力笼理论强化后的地层承压能力与地层弹性模量、泊松比、地应力、架桥距离、缝长、支撑缝宽、缝内压力等有关。

2.2 阻渗带理论

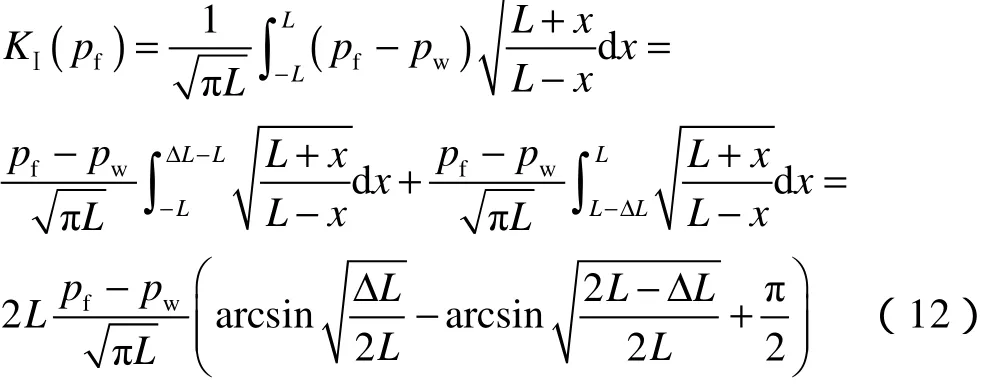

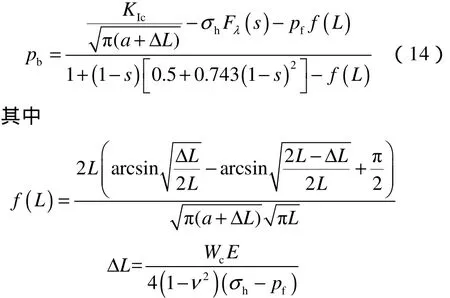

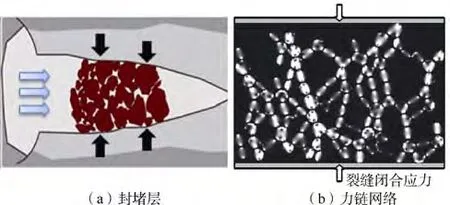

关于漏失通道封堵技术与方法前人已做过大量研究且孔隙性地层封堵技术已趋于完善[25,32-34]。阻渗带理论是指通过材料封堵裂缝漏失通道,形成致密、高强度封堵层,阻止液柱压力向地层中传播,控制渗流效应,建立井筒液柱压力与地层压力场的平衡。封堵层承压能力决定了采用阻渗带理论强化后的地层承压能力。裂缝封堵层是由封堵材料组成的颗粒体系,根据颗粒物质力学,颗粒体系构成的封堵层具有多尺度结构,包括单一颗粒构成的微观尺度、力链网络构成的细观尺度和裂缝封堵层构成的宏观尺度(见图 3)。力链由外载荷作用下颗粒相互接触挤压形成,是支撑外载荷的物质基础[35](见图 4)。微观尺度的封堵材料性质决定细观尺度力链强度,进而影响宏观封堵层承压能力和稳定性。

图3 封堵层多尺度结构

图4 封堵层中力链网络

封堵层形成过程中,封堵材料对漏失通道的封堵方式包括单粒架桥、双粒架桥和多粒架桥。对于单粒和双粒架桥形成的封堵层,其承压能力主要取决于封堵材料的剪切强度及其与裂缝面间摩擦力:

对于多粒架桥的封堵方式,力链强度对封堵层承压能力起决定作用,根据颗粒物质力学,力链强度取决于颗粒间接触应力。强力链只形成于密集颗粒体系中,因此封堵层首先需要具有高致密性。设 Δ为力链总变形量,则每对颗粒间接触形变为:

根据胡克定律,颗粒间接触力为:

则颗粒间接触应力为:

因此,采用阻渗带理论强化后的地层承压能力与封堵层致密性及封堵材料弹性变形量、表面摩擦系数、强度等有关。

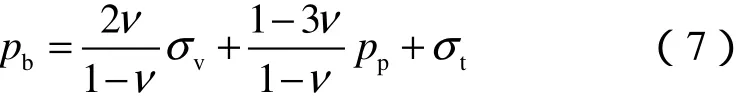

2.3 强固环理论

孙广忠[36]提出了岩体结构控制理论,指出岩体结构对岩体力学性质的影响大于岩石材料的影响。聂勋勇[37]提出了隔断式凝胶段塞堵漏技术。强固环理论指材料进入漏失通道后,在地层温度、压力、流体等环境诱发下,发生物理化学反应,胶结岩体软弱结构面而提高岩体强度或形成高强度结构体(见图 5),隔断井筒和地层两个压力系统,从而提高地层承压能力。

图5 强固环理论形成的结构体

形成的结构体必须在井筒液柱压力与地层压力压差的作用下保持稳定,采用强固环理论强化后的地层承压能力为:

采用强固环理论提高地层承压能力的效果取决于材料在环境中自适应能力及结构体强度、反应时间和稳定性。

3 地层承压能力强化理论适用条件及对材料性能的要求

3.1 适用条件

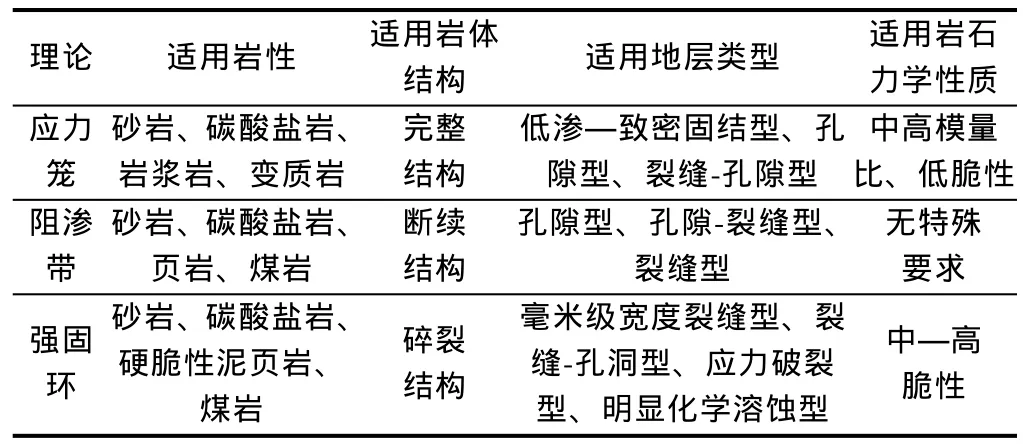

应力笼理论需要支撑裂缝张开,进而压缩井周地层,提高井周切向应力,要求地层岩石具有较高的弹性模量,且主要适用于裂缝发育程度低的孔隙性地层。阻渗带理论侧重于对漏失通道的封堵,主要适用于孔隙型地层和漏失通道发育的裂缝性地层。强固环理论侧重于在漏失通道中形成高强度结构体,主要适用于裂缝/孔洞性地层。地层强化过程中,3种理论可相互结合,各自的适用条件如表1所示。

表1 3种地层承压能力强化理论的适用条件

3.2 对材料性能的要求

3.2.1 应力笼理论对材料的要求

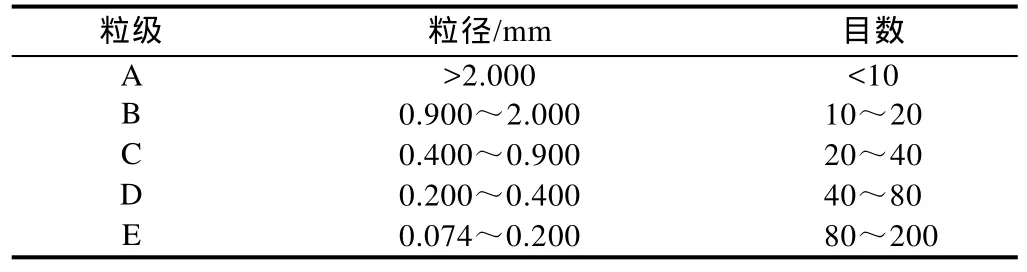

应力笼理论要求材料具有足够的强度、适当的硬度和合理的级配以达到逐级充填,形成致密封堵层,隔离裂缝尖端,降低缝内压力的效果。地层强化施工过程中,根据安全钻进所需的地层承压能力,可反算应力笼理论所需的支撑缝宽,进而优选材料粒径和级配。表2为颗粒材料典型粒度级别划分。

表2 颗粒材料粒度级别划分

应力笼理论要求材料抗压强度大于地层承压能力,15 MPa下d90降级率小于5%,硬度为地层硬度的1.0~1.2倍。对颗粒级配的要求为:1级颗粒直径在 0.6Wf~Wf;2级颗粒直径在 0.23Wf~0.40Wf;3级颗粒直径在0.10Wf~0.17Wf;4 级颗粒直径在 0.04Wf~0.07Wf。

3.2.2 阻渗带理论对材料的要求

采用阻渗带理论强化后的地层承压能力的主要影响因素中,封堵层致密性由材料体积分数表征,为封堵层中封堵材料体积与其所封堵漏失通道体积之比;材料弹性变形量指在地应力和流体压力下材料的弹性变形量,由材料弹性变形率表征;材料强度由15 MPa下 d90降级率表征,d90降级率越高,材料强度越低。阻渗带理论要求材料弹性变形率在5%~20%,体积分数大于90%,表面摩擦系数大于0.1,15 MPa下d90降级率小于5%。

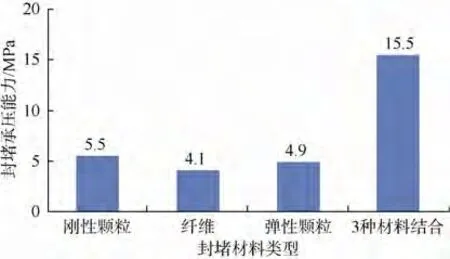

封堵层承压能力主要受材料类型及匹配的影响,不同类型材料匹配下参数测定结果[38-42](见表3)表明:通过刚性颗粒、纤维和弹性颗粒的结合,可有效增加封堵层表面摩擦系数、体积分数、弹性变形率和强度;弹性材料的加入可极大提高材料的弹性变形量,降低材料d90降级率;纤维对材料体积分数的贡献最大,因为纤维可以充填到颗粒材料的孔隙中,提高封堵层致密性;纤维和弹性颗粒等低圆球度和高表面粗糙度材料可有效增加材料表面摩擦系数。通过不同类型材料匹配,封堵承压能力显著提高(见图6)。

表3 不同材料匹配的封堵层性质

图6 不同材料匹配的封堵承压能力

因此,阻渗带理论要求刚性颗粒、纤维和弹性颗粒相结合,协同作用进而形成高强度封堵层。每种类型材料的配比需结合具体裂缝漏失通道性质,通过室内实验确定,总体趋势为:刚性颗粒多于纤维,纤维多于弹性颗粒。

3.2.3 强固环理论对材料的要求

强固环理论要求材料能够充分适应和利用地层温度、压力、流体等地层环境;在井筒流动过程中保持稳定,不发生粘结或固化;在地层环境下迅速发生自胶结等物理化学反应,胶结岩体软弱结构面或形成高强度结构体,并具有一定的时间稳定性。强固环理论要求结构体强度大于地层承压能力与孔隙压力之差,反应条件为地层环境,反应时间小于60 min,时间稳定性大于15 d。

4 应用实例分析

北海油田处于开发中后期,地层压力衰竭,深度5 210 m的砂岩段储集层地层压力梯度当量钻井液密度仅为 1.05 g/cm3,破裂压力梯度当量钻井液密度为1.77 g/cm3。砂岩储集层上部为泥页岩段,坍塌压力梯度当量钻井液密度为2.40 g/cm3。W-A井钻遇该压力衰竭层段时,为保证安全钻进,在确保上部泥页岩层段井壁稳定的同时,根据应力笼理论提高下部砂岩层段的地层承压能力。结合地应力和地层岩石力学参数,计算达到目标承压能力所需的支撑裂缝宽度为 1 500 μm。采用表2中的B、C、D级碳酸钙颗粒作为添加剂加入原钻井液中,通过室内堵漏实验分析确定B、C、D级颗粒浓度分别为 10%、7%和 5%。加入添加剂强化砂岩段地层后,钻井过程中在井筒液柱压力高出地层孔隙压力程度较大情况下砂岩层段无漏失发生。

四川盆地普光构造带下三叠统飞仙关组为深部碳酸盐岩气藏,天然裂缝发育。W4井钻井过程中,密度1.74 g/cm3的水基钻井液漏失严重。采用阻渗带理论提高地层承压能力,控制漏失。通过对泵压、地层压力、地应力和漏失速率资料的分析,确定原地动态裂缝宽度为500~1 000 μm。根据阻渗带理论对材料的要求,确定堵漏浆配方为:原浆+3%碳酸钙+2%LF-1纤维+1%EP-2弹性颗粒。采用挤堵的方式将7.9 m3的堵漏段塞泵入漏失层。0.5 h后漏失停止,直至固井施工结束后无漏失发生。承压能力测试表明,地层在15 MPa正压差下稳压20 min无压降。

重庆开县罗家寨气田罗家 2井钻井过程中,在深度3 370 m的飞仙关组发生地下井喷,高含H2S的天然气进入井筒,并沿2 212 m嘉陵江组五段漏层与相距124.57 m的罗家注1井管外环空窜通,进而沿上部地层断层窜出地面。必须通过压井有效控制飞仙关组气源,但提高井筒液柱压力前要先控制漏失,提高嘉五段地层承压能力。由于嘉五段地层破碎,裂缝发育且漏层中含有大量水,使用2 000 m3堵漏浆后堵漏失败。结合漏失层特征,将具有高弹性变形量、高黏度的特种凝胶加入水泥浆,在漏失通道中迅速形成高强度结构体,隔断井筒与地层压力传递,成功控制了漏失,提高了嘉五段地层承压能力。

5 结论

提高地层承压能力的最终目的是建立井筒液柱压力与地应力场和地层压力场的平衡,裂缝扩展与延伸、渗流效应和地层压力衰竭是弱化地层承压能力的主要因素。

地层承压能力强化理论主要包括应力笼、阻渗带和强固环理论。应力笼理论侧重于调控井周应力场,适用于裂缝欠发育的低渗—致密固结地层。阻渗带理论侧重于封堵漏失通道,适用于孔隙型和裂缝性地层。强固环理论侧重于胶结岩体软弱结构面或形成高强度结构体,适用于裂缝/孔洞性地层。3种理论适用的岩性、岩体结构、地层类型、力学性质互不相同,但 3种理论可以相互结合,相辅相成。

应力笼要求材料具有足够的强度、合理的硬度和级配;阻渗带要求材料具有高表面摩擦系数、弹性变形量、体积分数和强度,并充分发挥纤维、弹性颗粒、刚性颗粒的协同作用。强固环要求材料能适应地层环境,快速形成稳定的高强度结构体。

应用实例分析表明,根据地层特征选择合适的地层强化理论可以有效控制漏失并提高地层承压能力。

符号注释:

σθ——井周切向应力,MPa;σH,σh——井壁处最大及最小水平主应力,MPa;θ——井周角,(°);rw——井眼半径,m;r——径向距离,m;pw——井筒液柱压力,MPa;pp——地层孔隙压力,MPa;σt——岩石强度,MPa;pb——地层承压能力,MPa;pf——缝内压力,MPa;ν——泊松比;φ——孔隙度,%;α——有效应力系数;σv——垂直主应力,MPa;a——架桥距离,m;ΔL——封堵层与裂缝尖端距离,m;Lf——裂缝尖端与井壁距离,m;L——无限大平板内Ⅰ型裂缝半长,m;KI——缝尖应力强度因子,MPa·m0.5;KIc——临界应力强度因子,MPa·m0.5;If——井筒液柱压力对缝内压力的影响系数,f;E——地层弹性模量,MPa;Wc——支撑缝宽,m;σm——封堵材料强度,MPa;f——材料与裂缝面间摩擦力,N;μf——材料表面摩擦系数,f;d——颗粒直径,m;Wf——裂缝宽度,m;Em——材料弹性模量,MPa;Δ——力链总变形量,m;N——力链上颗粒数目;Lc——力链长度,m;F——颗粒间接触力,N;τ——颗粒间接触应力,N/m2;β——颗粒间接触形变,m;k——材料刚度,N/m;σq——强固环强度,MPa。

[1] 宣扬, 蒋官澄, 李颖颖, 等. 基于仿生技术的强固壁型钻井液体系[J]. 石油勘探与开发, 2013, 40(4): 497-501.Xuan Yang, Jiang Guancheng, Li Yingying, et al. A biomimetic drilling fluid for wellbore strengthening[J]. Petroleum Exploration and Development, 2013, 40(4): 497-501.

[2] 许成元, 康毅力, 李大奇. 提高地层承压能力研究新进展[J]. 钻井液与完井液, 2011, 28(5): 81-88.Xu Chengyuan, Kang Yili, Li Daqi. New progress on enhancement of formation pressure-bearing capacity[J]. Drilling Fluid & Completion Fluid, 2011, 28(5): 81-88.

[3] Messenger J U. Lost circulation[M]. Tulsa: PennWell Publishing Company, 1981.

[4] 徐同台, 刘玉杰, 申威, 等. 钻井过程防漏堵漏技术[M]. 北京:石油工业出版社, 1997.Xu Tongtai, Liu Yujie, Shen Wei, et al. Technology of lost circulation prevention and control during drilling engineering[M]. Beijing:Petroleum Industry Press, 1997.

[5] 吕开河, 邱正松, 魏慧明, 等. 自适应防漏堵漏钻井液技术研究[J]. 石油学报, 2008, 29(5): 757-760.Lü Kaihe, Qiu Zhengsong, Wei Huiming, et al. Study on techniques of auto-adapting lost circulation resistance and control for drilling fluid[J]. Acta Petrolei Sinica, 2008, 29(5): 757-760.

[6] 李家学, 黄进军, 罗平亚, 等. 裂缝性地层随钻刚性颗粒封堵机理与估算模型[J]. 石油学报, 2011, 32(3): 509-513.Li Jiaxue, Huang Jinjun, Luo Pingya, et al. Plugging mechanism and estimation models of rigid particles while drilling in fracture formations[J]. Acta Petrolei Sinica, 2011, 32(3): 509-513.

[7] 郑力会, 孔令琛, 曹园, 等. 绒囊工作液防漏堵漏机理[J]. 科学通报, 2010, 55(15): 1520-1528.Zheng Lihui, Kong Lingchen, Cao Yuan, et al. The mechanism for fuzzy-ball working fluids for controlling & killing lost circulation[J].Chinese Science Bulletin, 2010, 55(15): 1520-1528.

[8] 王贵, 蒲晓林. 提高地层承压能力的钻井液堵漏作用机理[J]. 石油学报, 2010, 31(6): 1009-1012.Wang Gui, Pu Xiaolin. Plugging mechanism of drilling fluid by enhancing wellbore pressure[J]. Acta Petrolei Sinica, 2010, 31(6):1009-1021.

[9] Morita N, Fuh G. Parametric analysis of wellbore-strengthening methods from basic rock mechanics[R]. SPE 145765, 2012.

[10] 杨沛, 陈勉, 金衍, 等. 裂缝承压能力模型及其在裂缝地层堵漏中的应用[J]. 岩石力学与工程学报, 2012, 31(3): 479-487.Yang Pei, Chen Mian, Jin Yan, et al. Crack pressure bearing capacity model and its application to plugging of fractured formation[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(3): 479-487.

[11] Abrams A. Mud design to minimize rock impairment due to particle invasion[J]. JPT, 1977, 29(5): 586-593.

[12] 罗向东, 罗平亚. 屏蔽暂堵技术在储层保护中的应用研究[J]. 钻井液与完井液, 1992, 9(2): 19-27.Luo Xiangdong, Luo Pingya. Research on the application of temporary and shielding plugging technology in reservoir protection[J]. Drilling Fluid & Completion Fluid, 1992, 9(2): 19-27.

[13] 张金波, 鄢捷年. 钻井液中暂堵剂颗粒尺寸分布优选的新理论和新方法[J]. 石油学报, 2004, 25(6): 88-91.Zhang Jinbo, Yan Jienian. New theory and method for optimizing the particle size distribution of bridging agents in drilling fluid[J]. Acta Petrolei Sinica, 2004, 25(6): 88-91.

[14] 蒋官澄, 胡成亮, 熊英, 等. 广谱型保护油气层钻井完井液体系研究[J]. 钻采工艺, 2005, 28(5): 101-104.Jiang Guancheng, Hu Chengliang, Xiong Ying, et al. Study on system of broad-spectrum temporary blocking drilling and completion fluid for reservoir protection[J]. Drilling & Production Technology, 2005, 28(5): 101-104.

[15] 闫丰明, 康毅力, 孙凯, 等. 裂缝-孔洞型碳酸盐岩储层暂堵性堵漏机理研究[J]. 石油钻探技术, 2011, 39(2): 81-85.Yan Fengming, Kang Yili, Sun Kai, et al. Mechanism of temporary sealing for fractured-vuggy carbonate reservoir[J]. Petroleum Drilling Technology, 2011, 39(2): 81-85.

[16] You Lijun, Kang Yili, Li Xiangchen, et al. Mitigating borehole instability and formation damage with temporary shielding drilling fluids in low permeability fractured reservoirs[R]. SPE 165133, 2013.

[17] Kang Y, You L, Xu X, et al. Prevention of formation damage induced by mud lost in deep fractured tight gas reservoir in western Sichuan Basin[J]. Journal of Canadian Petroleum Technology, 2012, 51(1): 46-51.

[18] 刘大伟, 康毅力, 雷鸣, 等. 保护碳酸盐岩储层屏蔽暂堵技术研究进展[J]. 钻井液与完井液, 2008, 25(5): 57-61.Liu Dawei, Kang Yili, Lei Ming, et al. Research progresses in temporary plugging technology for carbonate reservoir protection[J].Drilling Fluid & Completion Fluid, 2008, 25(5): 57-61.

[19] 刘向君, 罗平亚. 岩石力学与石油工程[M]. 北京: 石油工业出版社, 2004.Liu Xiangjun, Luo Pingya. Rock mechanism and petroleum engineering[M]. Beijing: Petroleum Industry Press, 2004.

[20] 谢和平, 陈忠辉. 岩石力学[M]. 北京: 科学出版社, 2004.Xie Heping, Chen Zhonghui. Rock mechanics[M]. Beijing: Science Press, 2004.

[21] 李大奇, 康毅力, 刘修善, 等. 基于漏失机理的碳酸盐岩地层漏失压力模型[J]. 石油学报, 2011, 32(5): 900-904.Li Daqi, Kang Yili, Liu Xiushan, et al. The lost circulation pressure of carbonate formation on the basis of leakage mechanism[J]. Acta Petrolei Sinica, 2011, 32(5): 900-904.

[22] Dupriest F E. Fracture closure stress (FCS) and lost returns practices[R]. SPE 92192, 2005.

[23] Salehi S, Nygaard R. Numerical modeling of induced fracture propagation: A novel approach for lost circulation materials design in borehole strengthening applications[R]. SPE 135155, 2012.

[24] 陈勉, 金衍, 张广清. 石油工程岩石力学[M]. 北京: 科学出版社,2008.Chen Mian, Jin Yan, Zhang Guangqing. Rock mechanics in petroleum engineering[M]. Beijing: Science Press, 2008.

[25] Van Oort E, Friedheim J E, Pierce T, et al. Avoiding losses in depleted and weak zones by constantly strengthening wellbores[R].SPE 125093, 2011.

[26] Aston M S, Alberty M W, McLean M R, et al. Drilling fluid for wellbore strengthening[R]. AADC/SPE 87130, 2004.

[27] Wang H, Towler B F, Soliman M Y. Near-wellbore stress analysis and wellbore strengthening for drilling depleted formations[R]. SPE 150817, 2011.

[28] Wang H, Sweatman R, Engelman B, et al. Best practice in understanding and managing lost circulation challenges[J]. SPE Drilling & Completion, 2008, 23(2): 168-175.

[29] Mostafavi V, Hareland G, Belayneh M, et al. Experimental and mechanistic modeling of fracture sealing resistance with respect to fluid and fracture properties[C]//Proceedings of the 45th US Rock Mechanics/Geomechanics Symposium. San Francisco: ARMA, 2011.

[30] Otutu F. Novel wellbore strengthening enables drilling of exploration well in a highly depleted formation[R]. SPE 148506, 2011.

[31] Tada H, Paris P C, Erwin N. The stress analysis handbook[M].Hellertown: All Research, 1973.

[32] 孙金声, 苏义脑, 罗平亚, 等. 超低渗透钻井液提高地层承压能力机理研究[J]. 钻井液与完井液, 2005, 22(5): 1-3.Sun Jinsheng, Su Yi’nao, Luo Pingya, et al. Mechanism study on ultra-low invasion drilling fluid for improvement of formation pressure-bearing ability[J]. Drilling Fluid & Completion Fluid, 2005, 22(5): 1-3.

[33] Kulkarni S, Savari S, Kumar A, et al. Novel rheological tool to determine lost circulation material (LCM) plugging performance[R].SPE 150726, 2012.

[34] Xu Chengyuan, Kang Yili, You Lijun, et al. High-strength high-stability pill system to prevent lost circulation[R]. IPTC 17127, 2013.

[35] 孙其诚, 王光谦. 颗粒物质力学导论[M]. 北京: 科学出版社, 2009.Sun Qicheng, Wang Guangqian. Introductory theory of granule matter mechanics[M]. Beijing: Science Press, 2009.

[36] 孙广忠. 岩体结构力学[M]. 北京: 科学出版社, 1988.Sun Guangzhong. Rock mass structure mechanics[M]. Beijing:Science Press, 1988.

[37] 聂勋勇. 隔断式凝胶段塞堵漏机理及技术研究[D]. 成都: 西南石油大学, 2012.Nie Xunyong. Study of plugging mechanism and technology of separating-type gel slug[D]. Chengdu: Southwest Petroleum University, 2012.

[38] Scott P D, Beardmore D, Wade Z L, et al. Size degradation of granular lost circulation materials[R]. SPE 151227, 2012.

[39] Friedheim J E, Sanders M W, Arias-Prada J E, et al. Innovative fiber solution for wellbore strengthening[R]. SPE 151473, 2012.

[40] Savari S, Whitfill D L, Kumar A, et al. Resilient lost circulation material (LCM): A significant factor in effective wellbore strengthening[R]. SPE 153154, 2012.

[41] Kumar A, Savari S, Whitfill D, et al. Wellbore strengthening: The less-studied properties of lost-circulation materials[R]. SPE 133484, 2010.

[42] Savari S, Kumar A. Wellbore integrity management: Dealing with uncertainties[R]. SPE 153359, 2012.