基于矢量控制的步进电动机细分驱动技术

2014-01-13苏义鑫孙功武

苏义鑫,孙功武,聂 巍

(武汉理工大学,湖北武汉430070)

0 引 言

步进电动机具有误差不积累、结构简单、体积小、价格低廉、控制方便等优点,因而被广泛应用在数控、印刷、喷绘、光学定位、机器人等行业[1-3]。但步进电动机因为固有步距角大、低频运行有振动、高频失步等问题,不能直接应用在控制精度要求较高的场合。采用步进电动机细分驱动技术可以较好地减小步进电动机的步距角,抑制步进电动机的振荡,改善步进电动机的运行性能[4]。文献[5]采用恒流斩波细分驱动控制技术和等步距角的细分控制策略实现了128 细分;文献[6]将量化后的正余弦电流作为步进电动机的细分电流,并将该细分电流制成表格,然后利用查表法得到期望的绕组电流,最后根据采样的实际电流值进行相应控制,最多可实现256 细分驱动。这两种方法都可以提高步进电动机的控制精度,增加电机运行的平稳性,但不能做到真正的任意细分,具有一定的局限性。由于三相混合式步进电动机的工作原理与同步电机相似,因此本文借鉴同步电机的矢量控制技术,利用矢量控制思想和SVPWM 技术设计三相混合式步进电动机细分驱动系统。常规SVPWM 算法将电压矢量圆划分为6 个扇区,并且逆变桥各相导通时间的计算过程涉及多个中间变量[7-9],计算比较繁琐,因此设计SVPWM 简化算法来缩短程序执行时间对提高系统的实时性有着重要意义。

1 系统设计

1.1 步进电动机数学模型

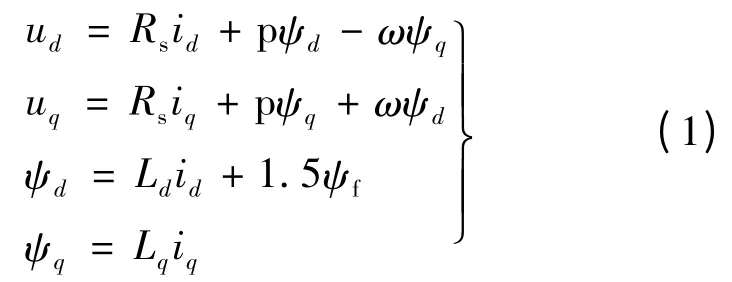

步进电动机是一个多变量、非线性、强耦合的系统,并且电机的转子相对于定子是相对运动的。为简化分析,做如下假设[10-12]:①电机三相绕组完全对称;②忽略磁路饱和和磁滞损耗;③气隙磁通在空间按正弦分布;④电机的参数恒定。步进电动机在d-q 坐标系中的数学模型如下:

式中:Rs为定子电阻;id和ud分别是定子电流和定子电压在d 轴上的分量;iq和uq分别是定子电流和定子电压在q 轴上的分量;Ld和ψd分别是电感和磁链在d 轴上的分量;Lq和ψq分别为电感和磁链在q 轴上的分量;p 是微分算子。在d-q 坐标系中三相混合式步进电动机的电磁转矩:

式中:p 为电机的极对数;ψf为磁体磁链,是定值;若id=0,则id和iq的合成矢量就为iq,电磁转矩方程变成:

由式(3)可知,此时电机的电磁转矩Te和iq呈正比,因此只要控制id=0、iq为恒值,就能精确地控制合成电流矢量,进而实现对转子位置的精确控制,且此时电磁转矩Te保持不变,实现恒转矩控制。

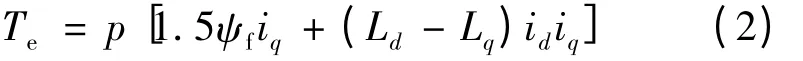

1.2 矢量控制的实现

系统矢量控制框图如图1 所示。采用id=0 的控制策略,为了减小步进电动机驱动器的体积,降低驱动器价格,省去了速度环和位置环,只保留了电流环。

图1 系统矢量控制框图

图1 中,idref=0;iqref为设定的恒定值;N 为设定的细分数,可以为任意正整数;n 为外部脉冲的计数值;Δθ 为步进电动机的固有步距角,由电机参数决定;Vdc为直流母线电压。首先,经过Clarke 变换和Park 变换,将采样到的三相定子电流变换到d-q 坐标系下,求出id和iq;然后分别将idref、iqref和id、iq作差,差值经过PI 控制器调节后得到ud和Uq;将得到的ud和Uq经Park 逆变换到α-β 坐标系下,求出Uα和Uβ;最后通过SVPWM 算法计算输出。其中,θ=Δθ·n/N,N 越大,外部每来一个脉冲,θ 的增量就越小,因此只要N 设置足够大,θ 角的划分就足够细,就可以有效地抑制步进电动机的振动。由于本系统的细分数N 可以设置为任意正整数,所以可以实现任意正整数细分驱动。

2 SVPWM 简化算法设计

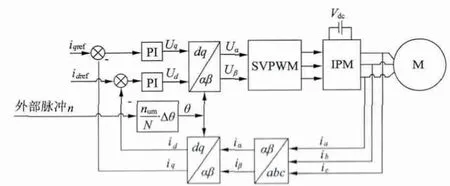

2.1 常规SVPWM 算法

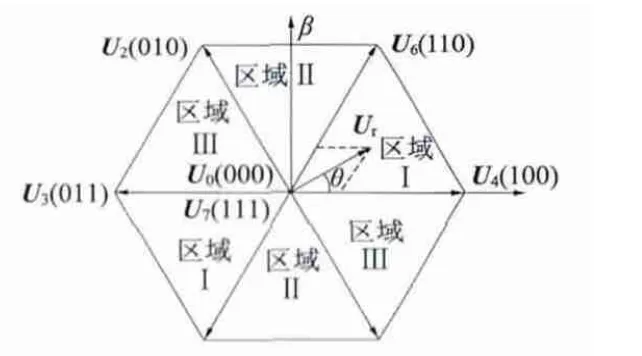

常规SVPWM 算法中,三相逆变桥上桥臂的八种工作状态对应八种电压矢量:U0(000)、U1(001)、U2(010)、U3(011)、U4(100)、U5(101)、U6(110)、U7(111),其中U1(001)~U6(110)为有效的电压矢量,U0(000)和U7(000)为零矢量。六个有效电压矢量将电压矢量圆划分为六个扇区,如图2 所示[13]。

图2 基本电压矢量和扇区示意图

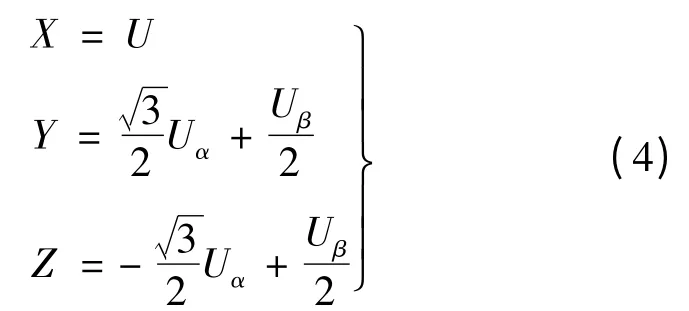

图2 中,Ur为合成电压矢量,且Ur为构成Ur所在扇区的两个有效电压矢量和零矢量合成。Ur所在的扇区可根据两相静止坐标系上的电压矢量Uαr和Uβr在三相静止坐标系上的投影U1、U2和U3确定。定义:若U1>0 ,则A=1,否则A=0;若U2>0,则B=1,否则B=0;若U3>0 ,则C =1,否则C =0。令N =4C +2B +A,根据N 的值即可判断出Ur所在的扇区Sector。定义三个变量X、Y 和Z,令:

表1 相邻电压矢量作用时间

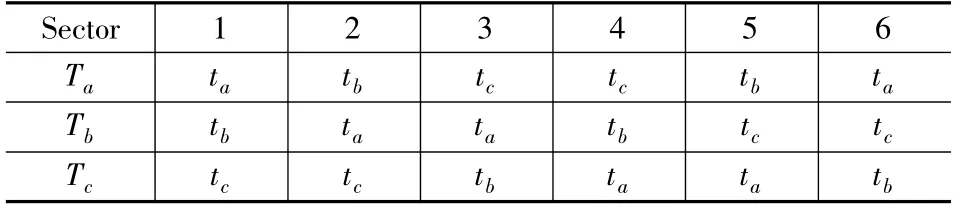

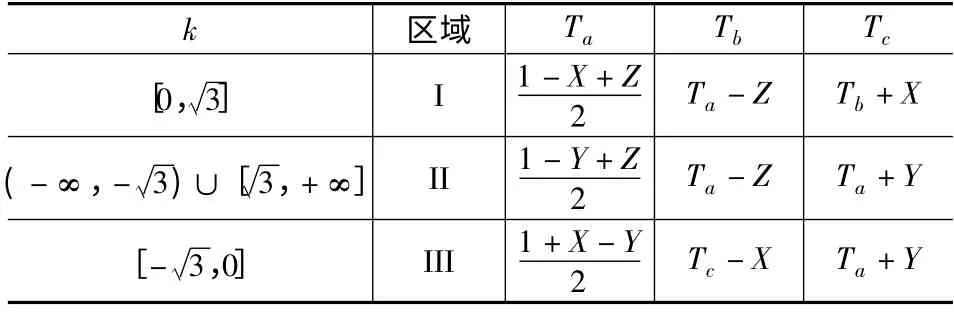

查表1 得出相邻电压矢量作用的时间t1、t2后,再计算出每一相对应的占空比ta、tb和tc。A、B、C三相桥的实际导通时间占空比Ta、Tb和Tc可根据所在的扇区来确定,具体如表2 所示[14]。

表2 三相桥每相导通时间占空比

通过上述计算和分析,可求出三相桥各相导通时间的占空比,根据导通时间占空比即可确定DSP中的比较寄存器的值,在软件中将比较寄存器的值修改为期望值即完成了SVPWM 算法。

2.2 SVPWM 简化算法

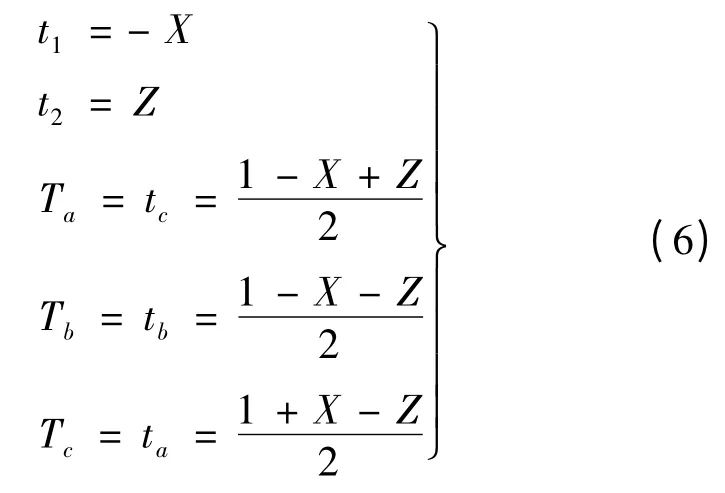

通过分析发现,常规SVPWM 算法涉及多个中间变量的替代,需要多次根据合成矢量所在扇区进行时间分配,可对常规的SVPWM 算法做适当简化处理。当合成电压矢量位于图2 中的扇区1 时,三相桥各相的导通时间占空比根据常规SVPWM 算法有:

当合成电压矢量位于与扇区1 对角的扇区4时,三相桥各相的导通时间占空比根据常规SV-PWM 算法有:

通过比较式(5)和式(6)发现,当合成矢量分别位于扇区1 和扇区4 时,虽然在两扇区中t1和t2的表达式各不相同,表2 中的分配情况也不同,但在两扇区内三相桥最终实际作用时间占空比的表达式用X、Y 和Z 表示是相同的。同理可以分析出合成矢量分别位于扇区2 和扇区5、扇区3 和扇区6 时有相同的结果。因此可利用这个特点对常规SVPWM 算法进行简化,将图2 中互为对角的两个扇区合并为一个区域,重新划分成如图3 所示的3 个区域。

SVPWM 简化算法将矢量圆划分为3 大区域,根据几何知识,合成矢量位于的区域可根据点(Uα,Uβ)和点(0,0)两点连线所成直线的斜率k 确定。三相桥每相导通时间占空比可以在常规SVPWM 算法的基础上推导总结出来,具体区域判断和每相桥导通时间占空比如表3 所示。

图3 三区域划分示意图

表3 区域判断及每相桥导通时间占空比

SVPWM 简化算法首先根据Uα和Uβ确定合成矢量位于的区域,然后查表3 就可以直接得出每相桥的导通时间占空比。和常规SVPWM 算法相比,简化SVPWM 算法减少了中间变量和扇区判断次数,计算过程更加简洁方便。

3 仿真与实验结果

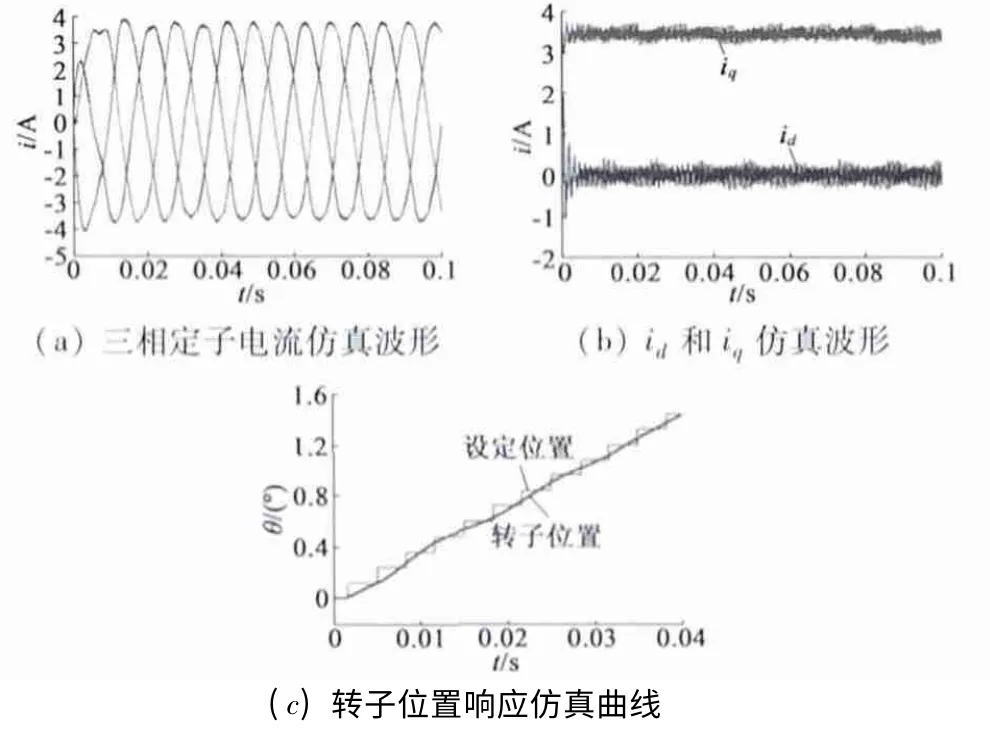

在MATLAB 中对步进电动机细分驱动系统进行仿真,设置系统参数:Ld= Lq=0.045 H,Rs=1.5 Ω,id=0,iq=3.5 A,电机齿数为50,直流母线电压Udc=30 V,设置外部脉冲频率为300 Hz,细分数为10,即电机转一圈为3 000 步,每步0.12°。理论上未细分前,外部每发出6 个脉冲,合成电流矢量旋转一圈,10 细分后,外部每发出60 个脉冲,合成电流矢量绕圆形磁场旋转一圈。仿真结果如图4 所示。

图4 仿真结果

图4(a)是定子三相电流波形,各相电流近似为周期0.2 s 的正弦电流,且相位相差120°。说明合成电流矢量绕圆形磁场旋转一圈需要0.2 s,转换成外部发出的脉冲数为60 个,与理论分析相一致,说明系统实现了10 细分驱动。图4(b)中,iq和id基本稳定在设定的3.5 A 和0,说明电机电磁转矩基本稳定。图4(c)为步进电动机转子位置响应曲线,电机转子是连续变化的,改善了步进电动机运行出现的“步进”现象,有利于抑制电机抖动。

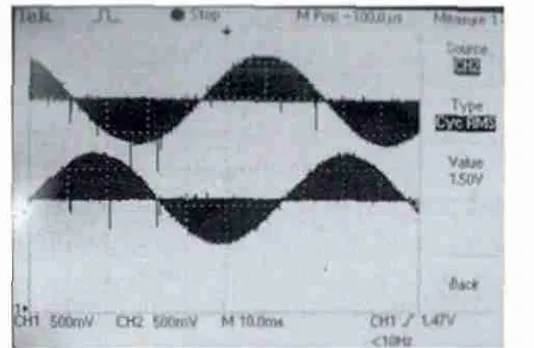

实验平台采用雷赛573S15 三相混合式步进电动机,电机转子齿数为50,额定电流5.8 A;开关电源提供24 V 直流电压;设置细分驱动器的id=0,iq=2 A,细分后每圈3 200 步,外部脉冲频率为1 kHz,则理论上得到三相电流是周期为64 ms 正弦电流。实际得到采样并转换后的A 相和B 相电流波形如图5 所示。

图5 采样并转换后的电流波形

图5 转换后的电流波形为周期64 ms、相位互差120°的正弦波,与理论分析相一致,此时电机运行比较平稳,没有抖动和噪声。我们分别采用常规SVPWM 算法和简化的SVPWM 算法设计程序,并比较程序执行一次所需时间,结果如表4 所示。

表4 程序执行时间对比

从表4 中可以看出,相对于采用常规SVPWM算法设计的程序,采用简化SVPWM 算法设计程序执行速度要快12%。

4 结 结

本文首先建立了三相混合式步进电动机数学模型,然后利用矢量控制思想设计步进电动机细分驱动系统,最终实现了步进电动机恒转矩、等步距角任意细分驱动。采用该细分驱动技术,提高了步进电动机控制精度,增加了步进电动机运行平稳性,使步进电动机能够应用在控制精度要求更高的场合。同时,本文在常规SVPWM 算法基础上,设计了一种SVPWM 简化算法。SVPWM 简化算法的计算过程比常规SVPWM 算法计算过程更加简洁清晰,利用该简化算法设计的程序,执行速度更快,效率更高,从而可以适当降低系统对DSP 处理速度的要求,具有一定的工程应用价值。

[1] de Lucena S E,Kaiser W.Stepping-motor-driven constant-shear-rate rotating viscometer[J]. IEEE Transactions on Instrumentation and Measurement,2008,57(7):1338-1343.

[2] Melin P,Castillo O.Intelligent control of a stepping motor drive using an adaptive neuro-fuzzy inference system[J].Information Sciences,2005,170(2-4):133-151.

[3] 赵大威,姜力,金明河,等.仿人型机器人手的力矩保持功能及控制系统[J].电机与控制学报,2007,5(11):497-501.

[4] Yang Shengming,Lin Fengchieh,Chen Mingtsung.Micro-stepping control of a two-phase linear stepping motor with three-phase VSI inverter for high-speed applications[J].IEEE Transactions on Industry Applications,2004,40(5):1257-1264.

[5] 惠晶,肖荣.一种实用的步进电机细分驱动控制系统[J].微电机,2009(10):87-89.

[6] 杨韬仪,王辉,徐锋.两相步进电动机细分方法研究[J]. 微电机,2007(9):69-71.

[7] 周卫平,吴正国,唐劲松,等.SVPWM 的等效算法及SVPWM 与SPWM 的本质联系[J]. 中国电机工程学报,2006,26(2):133- 137.

[8] Tang Jian,Guo Yuhua,Lian Jisan. An efficient SVPWM algorithm with low computational overhead for three-phase inverters[J].IEEE Transactions on Power Electronics,2007,22(5):1797-1805.

[9] Yan Shijie,Zhang Qun,Du Heng. A simplified SVPWM control strategy for PV inverter[C]//Proceedings of the 24th Chinese Control and Decision Conference.IEEE,2012:225-229.

[10] 余佩倡,吴峻,周文武. 永磁同步电机矢量控制系统设计[J].电力电子技术,2011,45(11):105-107.

[11] 纪志成,程永奇,沈艳霞. 基于VISSIM 的永磁同步电机矢量控制系统建模与仿真[J]. 系统仿真学报,2005,17(7):1569-1576.

[12] Mohamed Y A R I.Design and implementation of a robust current-control scheme for a PMSM vector drive with a simple adaptive disturbance observer[J].IEEE Transactions on Industrial Electronics,2007,54(4):1981-1988.

[13] 潘三博,陈宗祥,潘俊民.一种新型直流环节谐振逆变器的空间矢量脉宽调制方法[J].中国电机工程学报,2007,7(1):65-69.

[14] Wang Xudong,Mao Liangliang,Yang Shucai,et al. Application and simulation of SVPWM in three phase inverter[C]//Proceedings of the 6th International Forum on Strategic Technology.IEEE,2011:541-544.