高效永磁同步驱动系统在太阳能动力飞机中的应用

2014-01-13王思远张东宁

王 真,戴 亮,王思远,于 淼,张东宁

(中国电子科技集团公司第二十一研究所,上海200233)

0 引 言

临近空间太阳能动力飞机的目标要求实现升限28 000 m,续航时间3 个月以上。其环境指标主要有:环境温度范围一般为-70 ~+55℃;气压约为1.59 ~100 kPa,风速范围为0 ~30 m。

由于临近空间,太阳能动力飞机采用太阳电池及蓄电池供电,需要电机装置实现较高的驱动效率以使电池的使用量降到最低,从而减轻系统重量;为增加太阳能飞机的有效载荷,还需要尽量减小电机装置的重量;电机装置的高效率化也能降低电机装置的发热,提高电机的使用寿命,使电机安全可靠运行。因此本文针对电机装置的轻量化技术和高效率、高可靠技术进行研究。首先结合使用环境条件要求,通过分析各类电机的特性及各种结构的优缺点,采用有限元分析软件对电动机本体进行了满足高效电磁优化设计,设计出具有效率高、重量轻、可靠性高等特点的无刷直流电动机。并且针对所设计电动机的结构特点,采用了高效率的驱动控制方式,实现电机装置的高效率控制。

1 基本结构和原理

1.1 永磁同步驱动系统基本结构

驱动系统主要结构形式如图1 所示。

图1 驱动系统主要结构

电机为组装式结构,采用径向磁路结构,其中驱动器与电机组装为一体,确保整个系统体积紧凑、重量轻。

1.2 主要工作原理

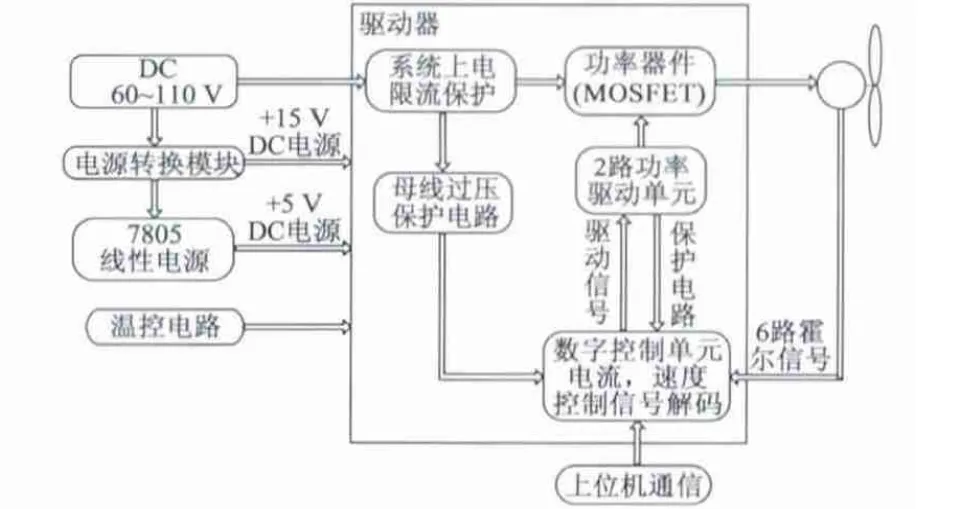

系统原理如图2 所示。

图2 系统原理框图

本电机为永磁同步电动机,电动机绕组安放在定子上,采用稀土永磁材料作为转子。转矩的获得是通过驱动器改变电枢线圈电流在不同极下时的方向,从而使转矩总是沿着一个固定的方向。电机采用三相六状态的控制方式。

外部电源接入驱动器后,一路接到功率电路端,即由IGBT/MOSFET 组成的3 相半桥电路端;另一路送至驱动器内部的开关电源,产生控制电需要的5 V、15 V 电压。在系统上电后,CPU 初始化后与上位机间进行串行通信,接收上位机的起动、停止、调速等指令,对电机按指令进行控制。并将电机的转速,是否故障等状态传送到上位机。CPU 检测电机电流、母线电压等信号,对电机运行状态是否正常进行判断。

2 设计内容

针对太阳能预警侦查无人机螺旋桨对永磁同步驱动系统的要求,本文主要研制内容如下。

2.1 高效率电机技术设计及仿真技术

电机在把输入的电功率转换成输出的机械功率的过程中,在电机内部要消耗一部分功率。消耗掉的功率将对电机造成两个负面影响:降低了电机效率,损耗越大,效率越低;在电机内部消耗掉的功率最终将变成热能,增加了电机本身的温升,在一定的散热条件下,损耗越多,电机本身的温升越高。

一般情况下,制造电机所使用的有效材料越多,例如,铜、永磁体和硅钢片等越多,电机的效率越高。但减轻电机重量可能会降低电动机效率,因此设计时必须综合考虑电动机的损耗和效率问题。

电机本体内的损耗主要由电枢绕组内的电损耗(铜损)、电枢铁心内的磁滞损耗和涡流损耗(铁损)、机械损耗和附加损耗。下面分析研究在不增加电机重量的基础上减少铜损和铁损的方法。

(1)减少铜损,提高电机效率

减少电机铜损主要有两个方法:一是通过对不同的极槽配合进行计算筛选,在提高绕组系数的同时减少端部电阻引起铜损;二是通过对电机定子冲片各个部分的磁密进行精确计算,在保证磁密不饱和的情况下增加槽面积,以便增加绕组截面积,减少绕组电阻,从而达到减少铜损的目的。

(2)减少铁损提高电机效率

铁损分为磁滞损耗和涡流损耗。根据经验公式,磁滞损耗与磁密成线性关系,而涡流损耗与磁密的平方成线性关系,因此对电机进行有限元分析后再对结果进行研究,在保证定子槽面积的基础上,调整局部尺寸,降低电机磁密,以达到减少铁损的目的。同时,在控制方面,在保证电机电流可控的前提下,尽量降低开关频率,从而减小铁损。

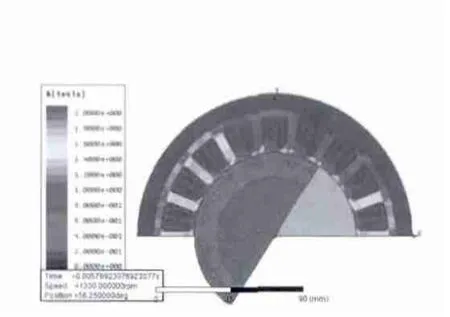

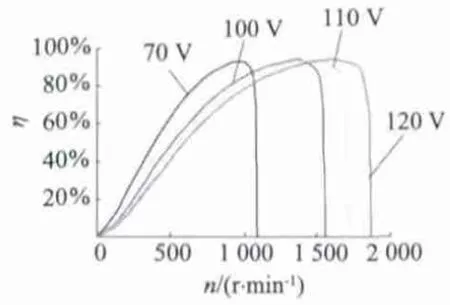

本文采用18 齿16 极的齿槽结构设计(如图3所示),该设计的齿槽配合绕组系数较高,从而提高电机效率,电机仿真的磁密分布图见图4,从图中可以看出电机各部分磁密分布较合理。同时针对螺旋桨运行要求计算出在不同电压输入条件下电机的转速效率曲线(见图5)与转速功率曲线(见图6)。在此基础上确定电机的额定工作点为1 500 r/min,同时计算出在1 500 r/min 的额定转速下,输出功率为1 577 W,电机本体效率为92%。

图3 电机结构图

图4 磁密分布图

图5 电机转速与效率曲线

图6 电机转速功率曲线

本文对电机定子冲片槽形进行优化,通过合理分布各部分磁密,有效减少铁损,并使磁密在不饱和的情况下增加槽面积,增加绕组截面积,减少绕组电阻,从而达到减少铜损的目的,并且在磁轭部分磁密较小处进行减重,如图7 所示。同时对电机转子冲片及磁钢形状进行分析,优化气隙磁密分布,减少高次谐波,减小电机转矩脉动。从图7 中可以看出,电机采取优化后,电机的齿槽转矩明显减小,对降低电机转矩脉动非常有利。

图7 优化前后对比图

2.2 一体化高效率驱动器设计

为了减轻重量,提高系统可靠性,将驱动器置于电机内部,实现系统一体化设计。功率模块直接与电机机壳相连,省去了驱动器的散热器,有效地降低了系统的重量。图8 为硬件系统框图。

图8 硬件系统框图

本文对整体效率的要求较高,除电机本体设计为高效率电机,还要求驱动器也具有较高的效率。本文从器件选择与控制策略两方面进行高效率设计。

驱动器的器件选择方面:(a)由于驱动器在正常给电工作时,DC-DC 电源转换模块会一直给系统的弱电部分进行供电,所以需要选择高效率的DC-DC 转换模块。(b)MOSFET 是系统的主要功率转换器件,在实际的系统中,除考虑其散热设计外,所选MOSFET 在驱动电机时的损耗决定了系统整体损耗的大小。因此在设计中选择低开关损耗与低导通电阻的MOSFET。

驱动器控制策略方面:(a)MOSFET 的开关损耗与其开关频率成正比,因此合理选择MOSFET 的开关频率,在保证电机电流可控的前提下,尽量降低开关频率,可减小系统损耗。(b)系统在中高速区时采用方波控制策略,导通相的一相下桥常开,另一相上桥进行斩波调制。这样可以使调制的MOSFET数最少,减少功率器件的开关损耗。

2.3 温度控制设计技术

电机装置在-70℃低温情况下会有控制器电路不能正常工作以及电机润滑油粘稠度高等问题。电机装置在大负载运行时,可以依靠自身发热量保持温度,但电机装置起动或者低速运转时,自身发热量不够,因此需要对电机进行温控。

通过在电机及驱动器上安装低温继电器,当温度低于最低运行温度时,对装置进行加热。其中驱动器方面,驱动器的电子元器件工作温度一般在-40℃以上,同样需要将驱动器采用温控的手段将其环境温度控制在-40℃以上。本文采用温度继电器串联加热板,当温度低于最低运行温度时,继电器打开,加热电路工作,到达加热上限值时,加热电路停止工作。温控效果图如图9 所示。当驱动器内部温度低于-30℃时,加热电路开始工作,当加热到-10℃时停止加热。由于控制器芯片储存温度大都在-55℃,因此要求在环境温度低于-55℃时必须给控制器提供母线电压。在电机运行时,若电机工作于低速区,正常驱动时电机的发热量较小,不足以使驱动器环境温度在-40℃以上;另一种可行的控制策略是调整电机的超前角,使其运行在低效率区,电机中的电流除产生转矩外,也产生足够的加热功率,使电机本体和驱动器维持在能够正常的工作温度范围内。

图9 温控效果图

3 测试结果

本文对永磁同步驱动系统进行了测试。电动机额定功率1 500 W、额定转矩9.55 N·m、输入电压110 V,电机实物图如图10 所示,电机反电势测试波形如图11 所示,其反电势测试波形与仿真结果较为接近,正弦性较好,其结果与理论分析相符。

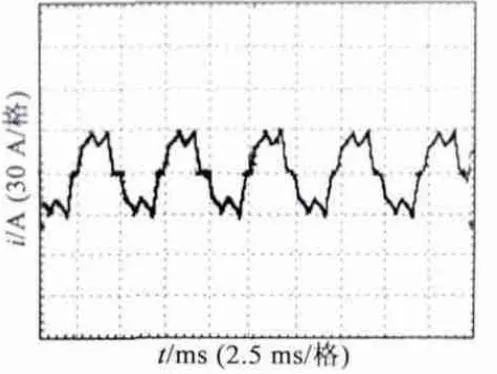

电机加载电流测试波形如图12 所示。电流波形较好,与仿真波形较接近。在加载测试中,样机转速达到1 500 r/min 时对不同角度下的效率进行了测试,其具体结果如表1 所示,结果表明在超前角7°时,整体效率可达到87.1%(电机本体仿真计算效率为92%,驱动器效率约为96%、机械损耗为1%,可以得出电机系统计算效率为87.4%,因此计算值与实测值较为接近)。同时对永磁同步驱动系统进行了低温条件下测试,在-70℃条件下,系统运行正常。

图10 样机实物图

图11 反电势测试波形图

图12 电流测试波形图

表1 1 500 r/min 时样机不同超前角下的加载测试数据

4 结 语

本文采用电机与控制器的一体化结构设计使永磁同步驱动系统减小了体积,降低了系统的整体重量;使用合理的极槽配合并进行优化,提高了电动机的效率;采用温控设计技术,使系统可以稳定运行在低温环境下。

[1] 陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,1996.

[2] 许实章.电机学[M].北京:机械工业出版社,1992.

[3] 唐任远.现代永磁电机[M].北京:科学出版社,1997.

[4] 王成元,周美文,郭庆鼎.矢量控制交流伺服驱动电动机[M].北京:机械工业出版社,1995.