一种钢管管端内外径测量设备的介绍

2014-01-13郑力燊曹金娣

韩 伟 郑力燊 曹金娣

(天津赛瑞机器设备有限公司 天津300301)

1 前言

众所周知,钢管行业是国民经济的支柱产业之一;钢管的应用也广泛地分布于人民生活建设的方方面面。因此,钢管作为经济效益丰富、用途广泛的金属型材,其在生产过程中的各项指标都有严格的要求和检验。其中钢管管端的内外径和不圆度水平作为重要指标,对钢管间焊缝的质量好坏、管路中输送物质的流动等问题都有直接影响作用,所以对这两项指标的检测工作是钢管生产工艺流程中重要的一环。

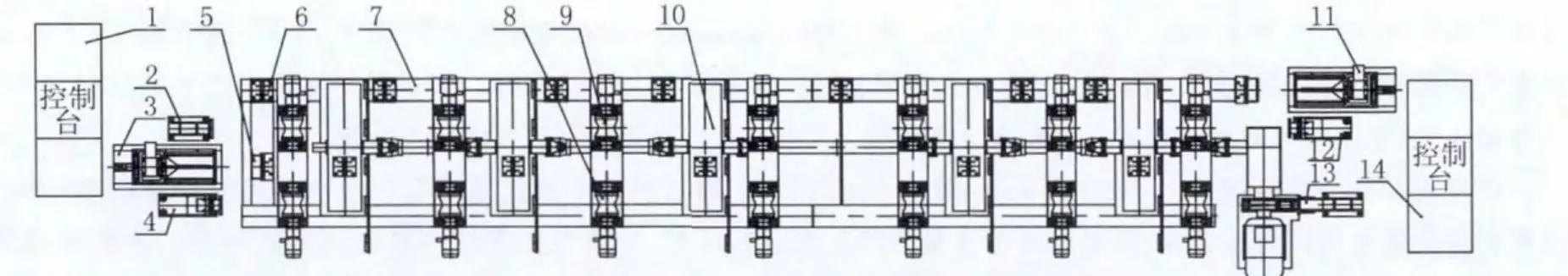

图1 钢管管端内外径测量设备平面图

传统的检测方法是利用卡尺和千分尺等工具手工进行测量,这种依靠人力测量若干测量点的方法,存在着工作速度慢、效率低、劳动强度大、管端不圆度不能充分体现等诸多不足。这与当今各企业追求的“保质、快速、高效”的目标显然不符,而且机械自动化生产代替手工劳动也是必然趋势。所以,生产线中增加能够快速、准确反映钢管管端内外径和不圆度水平,适应流水线快速生产节奏的钢管管端内外径测量设备是十分必要的。

介绍的钢管管端内外径测量设备是赛瑞公司与南开大学共同合作,用于天津钢管集团公司深加工生产基地273光管线(见图1)。

2 工艺参数及主要技术指标

为满足实际生产线生产需求,所要设计实现的钢管管端内外径测量设备应符合下列工艺参数和主要技术指标。

2.1 钢管规格范围

外径:Φ114.3mm~Φ273.1mm;

壁厚:4~50mm;

长度:5~14.6m;

最大钢管重量:4.2t;

钢管最大米重:275kg。

2.2 主要技术指标

主要技术指标包括硬件设备技术指标和软件技术指标两部分。

2.2.1 硬件设备技术指标

1)分辨率:1μm;

2)测量精度:0.05mm;

高职教育是一种跨界教育,教师核心素养和能力的培养需要“政校行企”四方的联合培养,学校和企业需要参与教师的培养,在监督方面存在一定嫌疑。对此,行业应该发挥出考核官的作用,有效地监督高职院校教师核心素养和能力建设的情况。目前,随着教学改革以及人才培养需求的不断提升,高职院校的校企合作工作有了一定的进展,不断完善合作过程中的各种细节。然而,对高职教师核心素养和能力建设监督方面,行业并没有起到明显的监督作用。行业发展规划中并没有涉及职业教育教师能力的培养,缺乏对教师核心素养、能力和行业人才教育之间关系的梳理。行业应该把高职院校教师核心素养和能力作为企业认证的重要指标之一,加大校企双方合作的力度。

3)测量速度:每圈500点,单次测量过程时间<30s;

4)钢管内径:>110mm;

5)钢管外径范围:<280mm;

6)测量截面距管端距离:≤300mm。

2.2.2 软件技术指标

1)自动测量每根钢管管端内外径数据,可设定管径、每周测量点数、测量截面距管端距离;

2)可自动计算最大内径、最小内径和不圆度;

4)输入炉号、批号、管号功能;

5)两端数据统一到同一个管号;

6)有线及无线网络传输功能。

3 设备组成与工作原理及过程

3.1 设备组成

钢管管端内外径测量设备主要由测量主机、辅机和控制机柜三个部分构成。其中测量主机由两个激光测距探头、两个小型精密平移台、一个精密转台、一个大型平移台和一个大型升降台构成。它是完成钢管管端测量的主体设备。辅机包括步进装置、对齐辊道、V 形支架、对齐缓冲挡板及安全挡板等。辅机主要完成钢管的翻入、对齐、运送、翻出等辅助测量主机测量的工作。控制机构由变压器、电源控制单元、运动控制单元、有线及无线网络传输模块和工控机构成。软件安装在工控机中。网络通讯模块主要由有线及无线路由器组成,负责两台测量装置之间的通讯,将两端的测量数据统一到同一根钢管。同时负责与其他网络模块交互传输数据。

3.2 测量原理

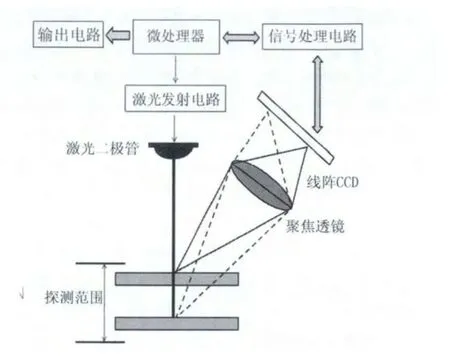

图2 激光测距探头测距原理图

钢管管端内外径测量装置的探头测量原理是激光三角法,其原理如图2所示。激光二极管发出的平行光束垂直投射到被测物体表面,形成一个光斑,光斑在物体表面发生漫反射,其中一部分散射光经过聚焦透镜成像于CCD上。如果被测物体产生位移,将导致物体表面上的光点沿着激光束的方向产生移动,那么CCD 上的成像点也会产生相应的移动。通过成像位移和实际位移之间的三角关系可以计算出实际位移。传感器采用线阵CCD,在信号处理电路的作用下,可以很方便的将位移数据转变为数字信号,进而转换成探测距离。再结合精密的旋转和平移装置,就可以将管端一个截面处的内外径和不圆度测出。

3.3 测量主机工作方式及测量误差修正

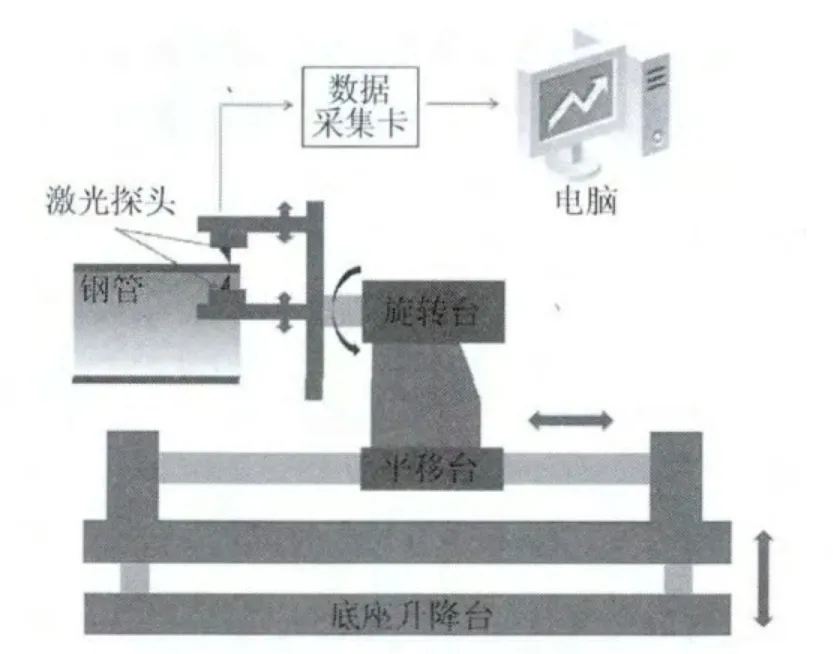

图3 测量主机工作示意图

两个激光测距探头安装在精密转台前的旋转平面上,围绕钢管轴向转动,通过测量探头距钢管内外壁到钢管的距离,再加上测距探头到旋转中心线的距离,就可以得出钢管的内外径。其中,测量主机(图3)中的两个小型精密平移台、一个大型平移台和一个大型升降台用来调节精密转台的位置,即调节两个激光测距探头的位置,这样就可以探测距离钢管管端指定距离的内外径和不圆度。而且在测量进行前,可在操作台上对每周测量点数、测量截面距管端距离等参数进行设定,计算机通过实测结果和预先设定参数综合计算出被测钢管的管端内外径和不圆度。

测量过程中可能产生的误差主要有转台的径向晃动和转台旋转的中心线与钢管的轴线不一致两方面。对于转台的径向晃动,可选用径向晃动小的精密转台将精度保证在要求范围内。转台旋转的中心线与钢管的轴线不一致也包含两方面,一方面是两轴线间的夹角;另一方面是轴心位置偏移。因钢管长度较长,所以两轴线夹角非常小,经过计算,产生的误差不超过10μm,这与要求的精度0.05mm 相比基本可以忽略。因轴心位置偏移产生的误差则可以通过建立坐标系函数和最小二乘法等数据算法来修正。

3.4 设备工艺流程

图1所示为钢管管端内外径测量设备平面图。其设备工艺流程如下。

生产线上的待测钢管被运送至指定位置后,由步进装置将其翻转至1号对齐辊道上;之后辊道运送钢管至1号对齐缓冲挡板处,完成钢管一端对齐工作;对齐后的钢管再经步进装置将其翻转至1号V 型支架上并进行测量;测量完成后,步进装置将钢管翻转至2号对齐辊道上;之后同样过程完成钢管另一端的测量工作;最后翻转回到生产线上进入下一个环节。

设备辅机中的步进装置由一台主电机(设有制动器和减速箱)带动5组齿轮箱同时运行,每组齿轮箱铰接一个5齿6工位的托架。实际生产时,每个工位都有钢管,步进装置的每一次动作都由电气原件严格控制,既保证每一步工作都已完成,又最大限度地提高生产效率。

每一根钢管完成管端测量后,其两端数据都与对应的炉号、批号、管号等参数对应保存在一起,以供查询和输出报告。

4 设计成果

本设备系统已经在天津天管元通管材制品有限公司通过离线测试。测量精度可达0.05mm;分辨率为1μm;每个管端截面测量500个点时,测量时间小于25s;主辅机设备满足钢管各规格的生产要求;电气控制系统具有预定的各项功能;充分满足车间钢管生产线的需求。

5 设备设计要点

5.1 非接触式的测量方式和减小误差的方法

介绍的钢管管端内外径测量设备,采用非接触式的激光三角法来测量钢管的内外径和不圆度。克服了传统手工测量的诸多弊端,达到了准确快速测量的目的。同时采用数据处理算法(建立坐标系函数和最小二乘法等)有效地将测量过程中产生的误差降低至要求指标范围内,满足了生产指标的精度要求。

5.2 精密的主机设备和配套的辅机设备

介绍的精密主机设备提高了测量精度,满足了不同规格的测量工况,还为今后扩大规格改造提供了基础。配套的辅机设备同时具备步进、运送等功能,通过合理配置充分利用空间,也满足了预先制定的要求。二者组成一套完整的设备应用于车间生产线中,既满足生产工艺要求,又保质、快速、高效。

6 结束语

通过设计一种非接触式测量的钢管管端内外径测量设备,取代了传统的手工接触式测量方式,满足了钢管生产工艺流程中的要求,顺应了精度高、节奏快、自动化的企业生产趋势,有利于增加企业的经济效益;同时也为需要增置此类设备或是进行此类设计提供了参考和依据。

[1]严泽生.现代热连轧无缝钢管生产[M].北京:冶金工业出版社,2009.

[2]许晔,吴瑞珉,金成国,等.直缝焊管管端直径及椭圆度的检测方法[J].物理测试,2010,Vol.28(2):48-51.

[3]刘红轩,曲兴华,邢书剑,等.基于激光三角法的大内径测量系统[J].计算机测量与控制,2011,Vol.19(3):506-515.

[4]吴宗泽,高志.机械设计(第二版)[M].北京:高等教育出版社,2009.

[5]成大先.机械设计手册(第五版)[M].北京:化学工业出版社,2008.