1080m3 高炉喷煤设计及经济效益分析

2014-01-13续飞飞任江涛

张 磊 续飞飞 任江涛

(北京中冶设备研究设计总院有限公司 北京100029)

1 引言

某钢铁厂目前拥有1×450m3、1×300m3铸铁高炉和新建1×1080m3高炉。现有制粉喷吹站只能供1×450m3和1×300m3铸铁高炉喷煤。为此,决定在厂区原有设施的基础上,新建一处高炉喷煤车间,由此来满足1080m3高炉正常喷煤量吨铁为160kg/t、最大喷煤量吨铁为180kg/t的需求。

喷煤车间由原煤上料皮带机系统、干燥气供应系统、制粉喷吹主厂房、主控室(内设有控制室、变电室、配电室)以及公辅设施等组成。其中制粉喷吹系统包括中速磨加一级布袋收尘负压制粉系统以及采用3喷吹罐并列、主管加分配器浓相输送煤粉的直接喷吹系统。

2 喷吹煤粉系统设计分析

2.1 整体布置

该喷煤车间位于1080m3高炉的东侧,在原一期原煤场、制粉喷吹站拆除后的基础上进行新建;由北向南呈一字型布置,其中北边为原煤场,南边为制粉喷吹站以及主控室。原煤场与制粉和喷吹站分置两地,相隔10.60m,二者由煤粉输送管线连接。喷煤车间场地设计标高为海拔1843.15m,与1080m3高炉厂区地基齐平。

2.2 原煤场设计

在原有煤场设施的基础上进行改造,改造后原煤场南北方向长60m,东西方向宽49m,分为ⓐ-ⓑ-ⓒ2跨,ⓐ-ⓑ跨为新建制粉喷吹系统存储和提供原煤,其中干煤棚厂房跨距27m,长度为54m,厂房顶部设置防雨顶蓬;可储煤约7500t,满足新建1×1080m3高炉喷煤7天用量要求。ⓑ-ⓒ跨为原有制粉系统存储和供应原煤,其中干煤棚厂房跨距21m,长度为54m,可储煤约5000t,满足1×450m3和1×300m3高炉喷煤7天用量要求;同时还利用了原有配煤斗、振动给料机、大倾角上煤皮带机及电磁除铁器等设施。设计时,考虑了原煤采购运输的周期,喷煤连续作业的需要,同时结合了现场场地大小,建设投资等因素,在两干煤棚厂房内分别采用2台5t抓斗桥式起重机(抓斗容积2m3),来完成倒堆作业及供煤作业。

主要设备有:仓壁振动器,托料式配料皮带机,大倾角皮带运输机,盘式电磁吸铁器,受煤斗(有效容积15m3)。

2.3 制粉喷吹厂房设计

该设计考虑到新建制粉喷吹厂房可与原有制粉喷吹站共同使用厂内原有辅助设施。将制粉喷吹厂房与原煤场相邻而建,位于原煤场南侧,南北方向长27.4m,东西方向宽22m。西南角为原有循环水池、加压机房等辅助设施,为项目建设节省了投资。制粉喷吹厂房分为制粉系统和喷吹系统。

2.3.1 制粉系统

制粉系统由煤粉制备和煤粉收集系统组成。采用全负压系统,在干燥气发生炉出口处负压最小,依次是磨煤机入口、磨煤机出口、袋式收粉器入口,负压逐渐增大,到主排风机入口处负压最大。

结合某厂的现有情况,煤粉制备选用ZGM95型中速磨煤机,其最大制粉能力为30t/h,具有能耗低、占地面积小、设备密封性能好、工作效率高、设备可靠性高、煤粉质量高及运行噪音低等特点[1]。

煤粉的收集采用箱式高浓度脉冲袋式收粉器进行煤粉收集,不设专门的细粉分离器。从磨煤机出来的合格煤粉和干燥气体混合物经管道进入袋式收粉器收集后,煤粉从袋式收粉器下部,经木屑分离器进行筛分后,进入煤粉仓;残余废气由主风机排放至高空大气。

干燥及输送煤粉过程中所用的干燥气是采用高炉煤气在烟气发生炉中燃烧产生约1000℃的烟气与热风炉废气的混合气体,其温度在240~280℃之间。其中热风炉废气是在高温引风机的抽引下,从高炉热风炉烟囱前引出的1根1320mm 的热风炉废气管道中进入烟气发生炉混合室;然后混合干燥气通过1420mm 的管道进入中速磨煤机作为干燥和输送煤粉的气源,将合格的煤粉输送至煤粉仓。这样既可以有效利用热风炉废气的显热﹑节约燃料,降低冶炼焦比[2],而且系统安全性高。

主要设备有:烟气发生炉,高温引风机,助燃风机,中速磨煤机,气箱脉冲袋式收粉器,封闭带式称重给煤机,主排粉风机,袋式收尘器。

2.3.2 喷吹系统

考虑到炼铁厂的具体情况,煤粉仓容积设为310m3,可以在最大180kg/tHM 喷煤比下喷吹7小时。煤粉仓下设有3个并列25m3喷吹罐,采用3罐并列交替喷吹以及主管加分配器的浓相直接喷吹工艺向1080m3高炉喷吹煤粉。这样不仅保证了喷吹工作连续性、节省氮气消耗;而且还有利于提高置换比、降低焦比。图1为1080m3高炉喷煤流程示意图。

在喷吹系统内,3个喷吹罐上引出的3根煤粉管线分别连接到φ89×5的喷吹主管上,再由主管引至高炉附近的分配器。因喷吹站与高炉之间的距离约为100m,距离很近,所以主管不设变径。同时,高炉的每条喷吹主管上均安装二次风补气装置,通过二次风量对喷煤量设定值进行调节。煤粉经分配器后,再由支管线输送到喷枪。为了保证煤粉分配的均匀性,每根支管的布置均按照等量行程进行布置。

喷吹系统主要设备有:煤粉仓(310m3)。喷吹罐(容积25m3),分配器,煤粉喷枪。

图1 1080m3 高炉喷煤流程示意图

3 喷吹煤粉经济效益及节能分析

高炉喷煤是高炉炼铁系统中非常重要的子系统之一,不仅是高炉调剂的一项重要手段,还是继精料之后第二个能大幅度降低焦比的措施[3]。首先,用廉价的煤粉代替昂贵的焦炭使生产成本下降,降低了焦炭的需求量,减少了焦化厂污染物的排放;其次,制粉过程中采用热风炉废气作为干燥气,节能环保。

3.1 钢厂经济效益

根据喷煤系统设计所用原煤量、运行所需的燃气动力消耗量以及管理等运行费用,计算吨铁喷煤所需总费用如表1所示。

表1 吨铁喷煤成本

根据高炉喷煤生铁成本降低值计算公式[4][5]:

式中 J—生铁成本的降低值(元/t);

M—喷煤量(kg/t);

R—煤焦置换比(0.9)[6];

Px—焦炭价格(元/t);

Pm—喷吹一吨煤粉所需费用(包括原料、加工和输送成本)(元/t),其数值取(制造成本/0.17)。

焦炭价格:根据当前焦炭市场价格取1450元/t。

经计算

J=170×(1450×0.9-189/0.17)/1000=32.85元

因此:吨铁节约成本为32.85元。

达产年生铁产量94.5万t,年营业节约成本为3104.3万元,喷煤项目投资成本可在高炉达产一年后收回。

3.2 喷煤节能分析

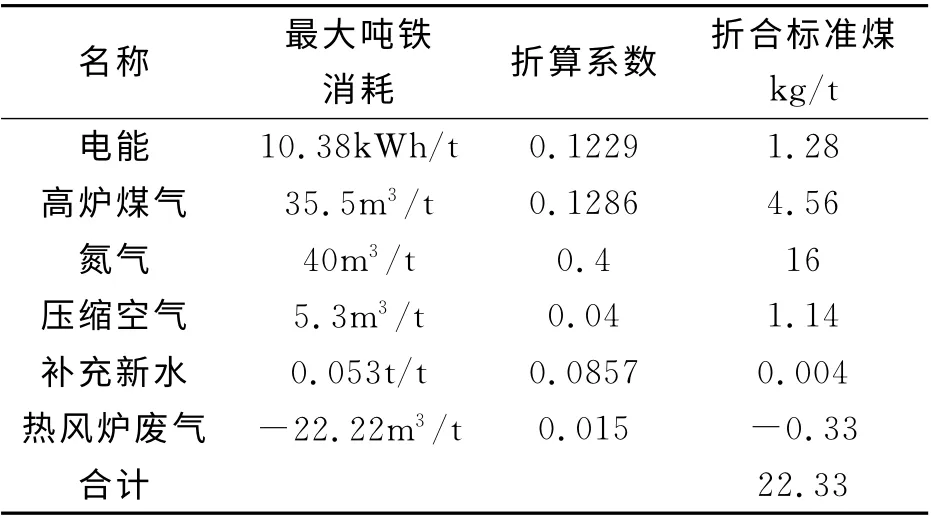

1080m3高炉喷吹煤粉过程中所需要消耗的能源有高炉煤气、新水、电、压缩空气、氮气等。根据各工序的能源消耗及回收二次能源的情况计算出工序能耗参数见表2。

表2 1080m3 高炉吨铁喷煤能源消耗

从表中可以看出:本喷煤工序能耗为吨铁22.33kg。

3.2.1 以煤代替焦炭节能

1080m3高炉设计正常喷煤量为160kg/t,最大喷煤量180kg/t。计算中取吨铁喷煤量170kg。则由表2可知每喷吹1吨煤粉需要消耗131.35kg标准煤,同时喷吹1吨煤粉需要原煤1.11吨,折合为872.5kg标准煤(原煤的载能量为786kg/t)。因此,喷吹1吨煤粉所需总的能量为1003.85kg标准煤。

同时根据煤粉与焦炭的置换比为0.9[6],则喷吹1吨煤粉相当于0.9t的焦炭,可计算出对应焦炭的能量消耗为1036kg标准煤(每吨焦炭的载能量为972kg标准煤,其加工能耗为180kg标准煤)。

因此,用喷吹1t煤粉来替代0.9t焦炭可节能为(1036-1003.85)=32.15kg标准煤。

3.2.2 煤气含量增加节能

高炉喷吹煤粉后,其高炉煤气含量也发生变化。据统计[6]:高炉喷吹煤粉后,煤气产量增加,实践中平均每千克煤可产生4.0m3煤气,每千克焦炭可产生3.5m3煤气。则喷吹1t煤粉产生煤气量=1000×4.0=4000m3,其对应的焦炭为0.9t,对应产生煤气量=900×3.5=3150m3;若高炉煤气折合标煤系数按0.12kg/m3[6]计算(考虑到煤气成分变化,其折合系数相比于标准值偏小),则增加的高炉煤气量折合标准煤≈(4000-3150)×0.12=102kg标煤。

综上所示:喷吹1t煤粉可节约的能量为(32.15+102)=134.15kg标准煤。

3.3 喷煤减排污染物分析

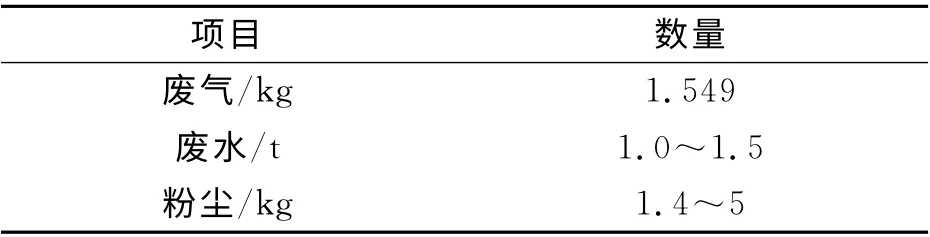

高炉喷吹煤后,替代了部分冶金焦炭。不仅节约了生产成本、减少了能源消耗,而且还降低炼焦厂焦炭产量,大大减少了炼焦过程中总污染物的排放,具有可观的环保效益。焦化厂冶炼1吨焦炭所排放的污染物见表3。

表3 生产1t焦炭污染物排放[5]

从表3可看出:当1080m3高炉达产后,年生产生铁94.5万t,按煤粉喷吹量吨铁170kg计算,年喷煤约16万t,相当于14.4万t焦炭。通过喷煤来替代焦炭可使炼铁厂每年减少排放废气223t、废水17.3万t、粉尘432多t。

4 结语

1)该设计结合厂区现有基础设施,合理规划;充分利用场地现有空间以及原有设施,包括原有原煤场上料设备以及辅助设施等,为项目建设节省了成本,为今后的优化设计提供了宝贵个经验。

2)该喷煤项目建成投产后,每喷吹1吨煤粉将为炼铁系统实现节能134.15kg标准煤,同时吨铁节约成本32.85元,年营业节约成本为3104.3万元,喷煤项目投资成本在高炉达产一年后收回。同时,每年可使炼焦环节减少排放废气223t、废水17.3万t和粉尘432多t。

[1]钟章格.韶钢新喷煤站制粉系统设计[J].炼铁,2004,Vol.23(2):42-45.

[2]高艳宏,粱中渝,边凌涛.喷吹预热煤粉对高炉能量影响的计算分析[J].工业炉,2010,Vol.32(3):37-41.

[3]王筱留.钢铁冶金学(炼铁部分)(第2版)[M].北京:冶金工业出版社,2008:230-234.

[4]项钟勋,王筱留,等.高炉设计-炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007.11:674-675.

[5]湛燕,刘仁生,赵兵,等.潞安高炉喷吹煤经济效益分析[J].煤炭加工与综合利用,2009(1):34-36.

[6]卢立红.唐山不锈钢新建喷煤生产工艺及节能分析[J].河北冶金,2009(6):30-32.