聚能破甲战斗部头螺凹槽结构

2014-01-13徐蓬朝黄惠东牛鹏俊胡建民

许 冉,徐蓬朝,黄惠东,牛鹏俊,胡建民

(1.西安机电信息技术研究所,陕西 西安710065;2.空军驻西北地区代表室,陕西 西安710065)

0 引言

随着成型装药技术在工程的广泛应用,反坦克破甲弹为各兵种普遍装备,成为当代战场上不可或缺的弹种之一,其高瞬发度引信也已相当成熟。但是,随着坦克防护技术的不断提高,特别是近二十年来反应装甲的普遍采用,大大提高了装甲目标的防护性能。经研究对比分析,高速破甲弹打击带反应装甲的坦克目标最切实可行的是“穿-破”方案[1]。其穿破机理为:采用直径较小的高强度头部结构,击穿反应装甲后实现头部开关闭合,底部引信适时起爆弹丸,形成高温高速的金属射流,射流通过弹丸头螺内腔通道,避免引爆反应装甲爆炸的干扰,从而实现对主装甲板的毁伤。

为了实现对反应装甲的有效穿破,只能采用小直径的杆形头螺,否则会击爆反应装甲。小直径的杆形头螺,强度较低,为了增加头螺的强度,一般需要增加头螺的壁厚[2],这在外形尺寸受限的情况下会使得头螺的内腔尺寸变小,射流通道狭窄,射流经过内腔通道时的损失较大,严重影响了破甲的威力。本文针对此问题,提出了聚能破甲战斗部头螺凹槽结构。

1 破甲原理及影响战斗部破甲威力的因素

聚能破甲战斗部的作用原理主要是采用成型装药爆炸产生的“聚能效应”(亦称作“空心效应”),压垮装药内衬有的金属药型罩,金属罩变形并在轴线处发生碰撞,在碰撞高压作用下,形成一股连续的高温、高压、高速金属射流,从而侵彻直至穿透装甲[2]。在实际作战中,为了更有效地摧毁敌人的坦克等装甲目标,要求聚能破甲战斗部具有良好的破甲效果,其中包括破甲深度、后效作用以及破甲的稳定性等。

影响破甲作用的因素是多方面的,如:目标披挂的反应装甲,战斗部的装药量,炸高的大小,其药型罩的形状、壁厚和材料,聚能装药的种类和密度,射流通道的大小,零部件的制造和装配精度,聚能装药战斗部旋转速度和命中角度以及目标装甲的结构特性等。本文只针对一种反应装甲和射流通道的大小来开展工作。

1.1 反应装甲对破甲威力的影响

由于反应装甲可以有效地减少破甲弹的动破甲威力,各国纷纷将所装备的坦克披挂上反应装甲。反应装甲一般由两块金属薄板和一块炸药板组成,图1是它干扰射流的示意图。当反应装甲被射流引爆后,两块金属薄板将向相反的方向飞散,与射流发生碰撞,使射流受到干扰,进而降低战斗部的破甲效果。

图1 反应装甲对射流干扰示意图Fig.1 Schematic diagram of reactive armor disturbing jet

1.2 射流通道对破甲威力的影响

聚能破甲战斗部在采用“穿-破”方案打击披挂反应装甲目标时,为了击穿反应装甲而不引爆它,一般均采用强度较高且直径较小的引信帽和弹体头螺。高强度、高韧性的引信帽可以使得战斗部头螺在击穿反应装甲过程中碰合开关延迟闭合,保证聚能装药战斗部的有利炸高。

在外形尺寸与加工材料一定的情况下,设计人员可以通过增加壁厚来提高引信帽和弹体头螺的强度。但这种做法会使得头螺内腔的径向尺寸减小,射流通道变窄。高速金属射流在拉长的过程中遇到径向尺寸较小的头螺内腔通道时,大直径的初期射流和部分与通道不同轴的离散射流会因冲击头螺内腔而损失掉,会出现射流变细甚至射流断裂的情况。

射流断裂后在断裂扰动和气动力矩的作用下,离散的射流段将会出现摆动甚至翻转,且当各段射流微元间断地冲击靶板时,前一段射流所造成的靶板加载和卸载将影响到后一段射流的侵彻运动,即后继射流要在硬化的弹坑上重新“开坑”,要消耗额外的能量,故而射流断裂后,侵彻能力将大为下降[3-4]。

2 聚能破甲战斗部头螺凹槽结构

聚能破甲战斗部的药型罩锥角、药型罩厚度、壳体厚度、炸高和装药长度对聚能射流侵彻效能有着有规律的影响。在战斗部外形尺寸和重量一定的情况下,存在一个最佳的药型罩厚度、壳体厚度、炸高和药柱长度。因此,当聚能破甲战斗部处于最佳设计的状态时,只能通过减小射流损失进一步提高破甲威力,而优化战斗部头螺通道的设计可以有效减少射流损失。

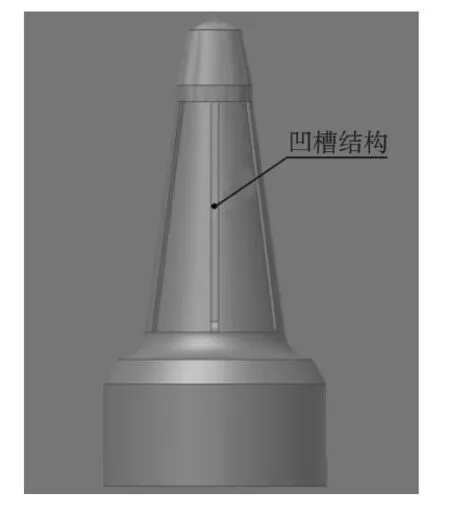

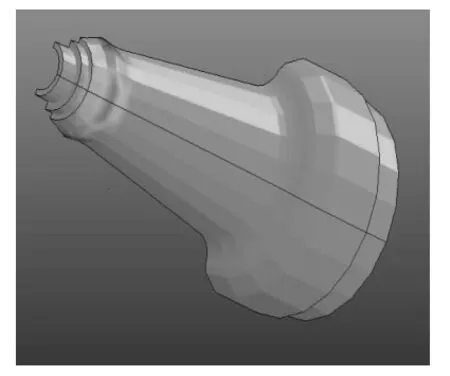

为了优化该战斗部的射流通道,本文提出在弹体头螺杆形部周向均布预制8条宽3mm,深3mm的凹槽,并且这种结构设计能够满足头螺穿破反应装甲的强度需求。当该破甲战斗部弹丸以900m/s的速度打击钢装甲目标时,弹丸头螺部分在侵彻应力和热应力的作用下沿预制凹槽的薄弱环节呈喇叭状分瓣发散裂开,射流通道径向扩大,有效解决了头螺通道过窄阻塞部分射流通过的现象,从而加大了该破甲战斗部对钢装甲目标的毁伤。原战斗部头螺结构图与凹槽战斗部头螺的三维模型图如图2、图3所示。

图2 原战斗部头螺结构Fig.2 The original structure of warhead

图3 凹槽战斗部头螺模型Fig.3 The groove structure of warhead model

3 战斗部头螺凹槽结构的仿真验证

非线性有限元ANSYS/LS-DYNA 软件可以求解材料在高温、高压及高应变率下的大变形等复杂的力学问题。针对本文的研究问题,建立相应的本构模型,进行凹槽头螺强度仿真与聚能破甲战斗部静破甲仿真。

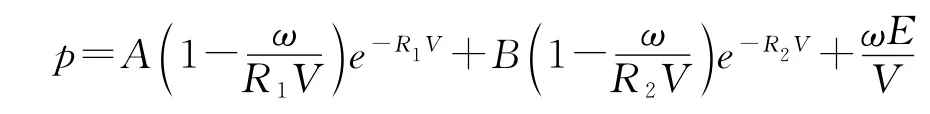

炸药材料采用高能炸药材料模型和JWL 状态方程描述,JWL状态方程精确地描述了在爆炸驱动过程中爆轰气体产物的压力、体积、能量特性,JWL状态方程的表达式:

其中:A,B,R1,R2和E 为 输 入 参 数,E 为 初 始 比内能。

药型罩材料采用Johnson-cook 材料模型和Gruneisen状态方程;空气介质采用空气材料模型和线性多项式状态方程描述,而靶板采用流体弹塑性材料模型和Gruneisen状态方程,其具体参数在K 文件里可显示[5]。

3.1 凹槽头螺强度仿真及校核

为了击穿反应装甲,该聚能战斗部原头螺采用了35CrMnSiA,引信帽采用30CrMnSiNi2A,并调质处理。热处理后,合金钢中马氏体量明显增加,σb可达1 650~1 746 MPa,断裂韧度和应力腐蚀断裂韧度大幅度提高[6]。采用凹槽设计的战斗部头螺强度肯定会有一定程度的下降,有可能会发生头螺穿不破反应装甲的现象,从而影响整个“穿-破”方案的设计实施,因此有必要针对刻槽前后两种战斗部头螺侵彻反应装甲的过程进行数值仿真计算(此处计算极限情况,侵彻法向倾斜68°的反应装甲)。弹体头螺、引信开关、反应装甲及靶板的材料参数见表1。

由于非正侵彻的对称性,为了节约计算时间,采用1/2建模,有限元网格使用六面体164单元,计算采用拉格朗日算法。

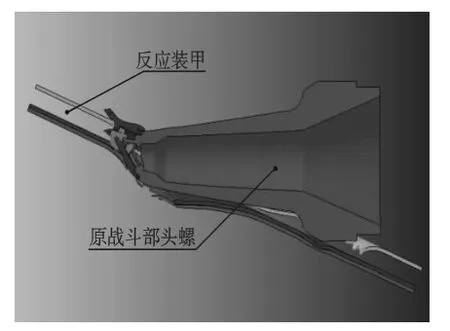

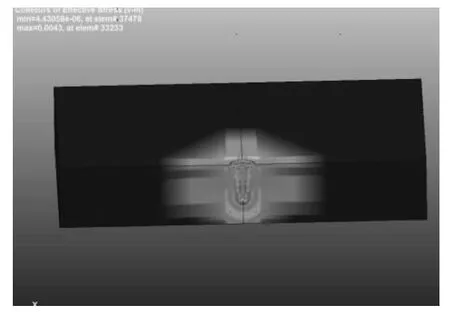

数值仿真完成后,通过对比图4和图5我们可以发现,两种战斗部头螺都能够有效穿破反应装甲,实现引信开关的闭合,并且两种头螺内腔均没有发生明显的形变。上述情况表明,凹槽结构设计不影响战头部头螺对反应装甲的穿破功能。

图4 原头螺穿破反应装甲图Fig.4 The original missile worn out reactive armor

图5 凹槽头螺穿破反应装甲图Fig.5 The groove structure missile worn out reactive armor

3.2 战斗部静破甲试验仿真

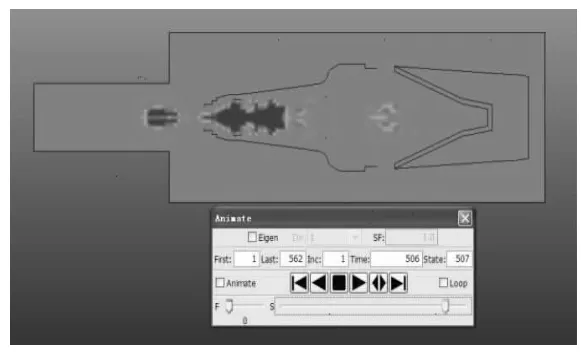

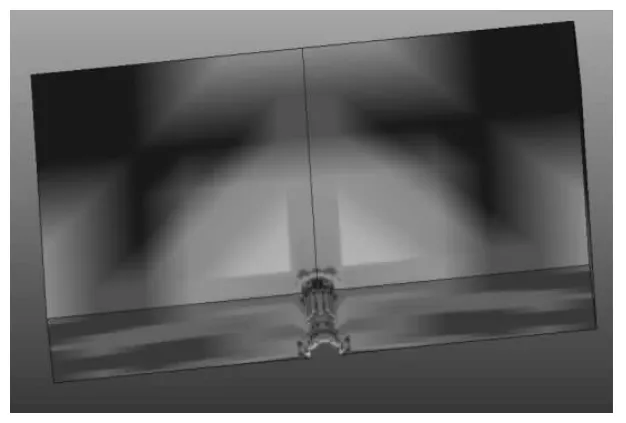

为了验证凹槽设计技术对该破甲战斗部破甲威力的影响,决定利用ANSYS/LS-DYNA 有限元分析软件对该战斗部在静态条件下垂直侵彻钢靶进行数值模拟仿真计算,战斗部静破甲的“弹-靶”模型和网格划分如图6所示。由于在“穿-破”方案中,反应装甲被弹体头螺穿破而没有发生爆炸,因此它对前后两种战斗部破甲威力的影响是一致的。为了减少仿真计算时间,此处的战斗部静破甲仿真不包含反应装甲。前期的炮击试验表明,原头螺的战斗部可以穿透180mm 厚的钢靶,并且还有平均3层的后效(见表2)。为了便于定性的分析头螺凹槽结构的实用效果,本文在模拟仿真中将钢靶加厚,厚度设置为220mm,观察两种头螺的战斗部针对这种厚度的靶板所能侵彻的深度。

针对模型具有的轴对称结构建立1/4模型,有限元网格使用六面体164单元,计算采用流固耦合算法,其中,炸药、药性罩采用ALE 算法,并建立了射流的空气通道。弹体头螺、引信开关及靶板等采用拉格朗日算法。

通过图7、图8 对比可以发现:同样在T=506时刻,由于原战斗部头螺内腔尺寸狭小,尤其是与引信帽连接的口部急剧收缩,导致经过的金属射流在此处断开,无法得到有效的拉伸,只有前期少量射流通过,而后期的大部分射流会受到损失,不能够完全发挥战斗部的威力。此时的头螺如图9所示,头螺口部只发生鼓包,射流通道没有扩大;采用凹槽结构的头螺在金属射流热应力的作用下,口部沿着凹槽方向呈喇叭状发散裂开,形状如图10所示,射流通道扩大,金属射流得到有效的拉伸,射流几乎没有损失,可以完全发挥战斗部的威力。对比仿真试验后的靶板图11、图12可以看到原战斗部射流在靶板上的开孔尺寸小、穿深浅,没有将靶板打透,而采用头螺凹槽结构设计的战斗部射流开孔尺寸较大,能够将靶板打透,破甲威力得到明显提升。通过仿真试验说明头螺凹槽结构可以有效地提高该战斗部的破甲威力。

图6 静破甲“弹-靶”模型网格图Fig.6 Static penetration “missile-target”model in grid graphs

图7 原头螺静破甲仿真射流图Fig.7 The original static penetration warhead simulation jet

图8 凹槽头螺静破甲仿真射流图Fig.8 The groove structure of warhead simulation jet

图9 静爆仿真后的原头螺图片Fig.9 The static explosion simulation of the original warhead

图10 静爆仿真后的凹槽头螺图片Fig.10 The static explosion simulation of the groove structure warhead

图11 原头螺静爆仿真后靶板图片Fig.11 The original warhead explosion target panel after simulation

图12 凹槽头螺静爆仿真后的靶板图片Fig.12 The groove structure warhead explosion target panel after simulation

4 动态炮射试验验证

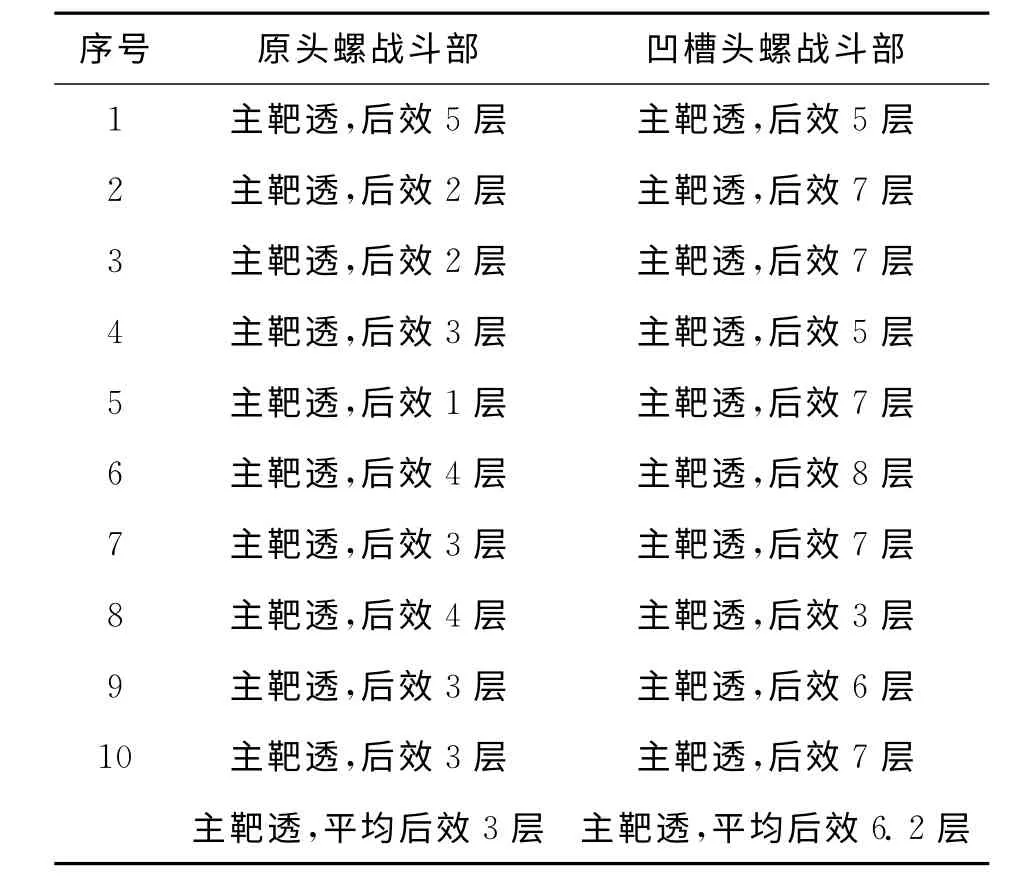

为了验证该头螺凹槽结构的实用有效性,分别用原头螺战斗部10发,凹槽头螺战斗部10发针对厚180mm 钢靶进行动破甲试验,后效靶为10层,厚10mm Q235钢板,试验结果如表2。

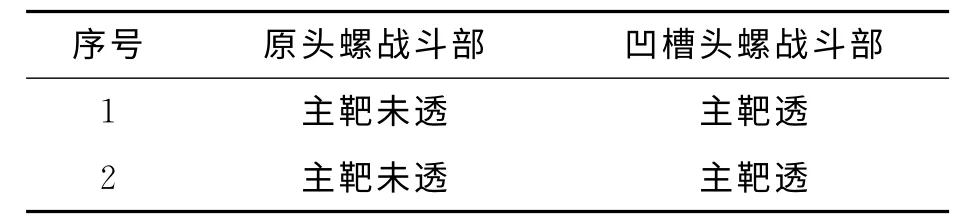

为了进一步验证凹槽结构战斗部对主靶的毁伤能力,分别用原头螺战斗部2发,凹槽头螺战斗部2发对厚220mm 钢靶进行动破甲试验,试验结果如表3。

结果分析:通常破甲战斗部的威力试验都采用取试验数据平均值的方法来考核试验结果,由表2可以看出,对于180mm 厚钢靶,两种头螺结构的战斗部均可穿透主靶,但是原头螺结构的平均后效层数只达到3层,而凹槽头螺结构的平均后效层数可达6.2层,凹槽头螺结构提高了对后效靶的毁伤效果。试验结果中序号8的凹槽头螺结构战斗部后效只有3层,比序号1、序号6和序号8的原头螺战斗部的后效层数少,这种个别现象可能是由于战斗部装药及加工工艺的散差造成的。表3 表明:对于220mm 厚钢靶,2发原头螺结构战斗部都不能穿透主靶,而凹槽头螺结构的2发都穿透了主靶,说明凹槽头螺结构确实能够提高聚能效果,从趋势看使原聚能战斗部具备了打击220mm 厚钢靶的能力。但是由于试验数量较少,其破甲稳定性还有待于进一步考核验证。

凹槽结构只是在原战斗部头螺的杆形部铣制8条竖直方槽,结构加工过程简单,工艺性好,成本低,并且能够有效提高战斗部的破甲威力,可以在采用小直径杆形头螺的破甲战斗部中推广使用。

表2 两种头螺战斗部对180mm钢靶动破甲试验结果Tab.2 Two kinds of warhead on 180mm steel target penetration test results

表3 两种头螺战斗部对220mm钢靶动破甲试验结果Tab.3 Two kinds of warhead on 220mm steel target penetration test results

5 结论

本文提出了在聚能破甲战斗部头螺杆形部预制凹槽结构,利用破甲过程中凹槽的形变扩大头螺内腔口部尺寸,改善了射流通道的通透性,使得高速射流能够稳定地通过头螺内腔。经仿真与试验验证表明该方法能够有效增加聚能战斗部的动破甲威力,使得战斗部穿透厚180mm 的钢靶后,后效靶的平均穿透数由3层提高到6.2层,并且具备打击220 mm 厚钢靶的能力,方法简单,实用性强。

聚能破甲战斗部的头螺结构有多种类型,本文只选取了一种进行改进分析,至于凹槽结构设计是否也适用于其他类型的战斗部头螺,有待于证实。另外,文中只针对8条竖直方形凹槽结构的头螺进行了仿真计算和动破甲试验,到底用多少条凹槽、用何种形式的凹槽才是最优设计,在后续的研究中还将进行进一步的试验和验证。

[1]胡建民,刘璞,许冉.引战强度一体化设计提高高速破甲弹穿破威力[C]//2009 年度二一二所论文集.西安:西安机电信息技术研究所,2009.

[2]梁鹏程,王中伟,江振宇,等.聚能破甲战斗部参数建模技术研究[J].弹箭与制导学报,2007(3):119-122.

[3]张国伟.终点效应及其应用技术[M].北京:国防工业出版社,2006.

[4]郑平泰,杨涛,秦子增,等.射流侵彻混凝土介质数值模拟及影响因素研究[J].弹箭与制导学报,2007(4):114-118.

[5]章媛,苟瑞君.线型聚能装药射流形成及侵彻靶板的数值模拟[J].弹箭与制导学报,2007(4):142-144.

[6]李泉华 .热处理实用技术[M].北京:机械工业出版社,2006.