大粒径沥青混合料不同设计方法分析

2014-01-12杨保平

杨保平

(山西省交通科学研究院,山西 太原 030006)

大粒径沥青混合料(Large-Stone Asphalt Mixes)一般是指矿料的最大粒径在25~63 mm之间的热拌热铺沥青混合料[1]。国内外的研究表明:与传统沥青路面使用的混合料相比,大粒径沥青混合料形成了较多的石—石接触结构,具有更大的摩擦力和嵌挤力,具有良好的抗永久变形性能和耐久性[2]。本文分别以大马歇尔方法和旋转压实法对大粒径沥青混合料作室内试验,比较其路用性能。

1 混合料设计

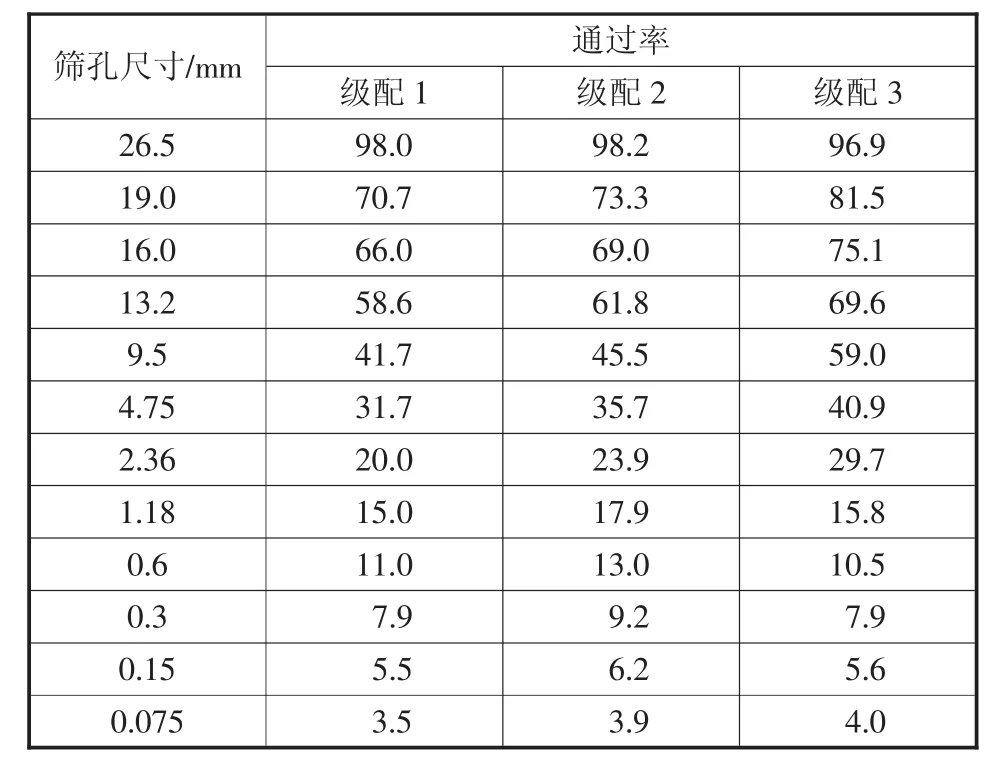

试验采用粗、中、细3个级配的大粒径沥青混合料,见表1。

表1 试验用沥青碎石级配 %

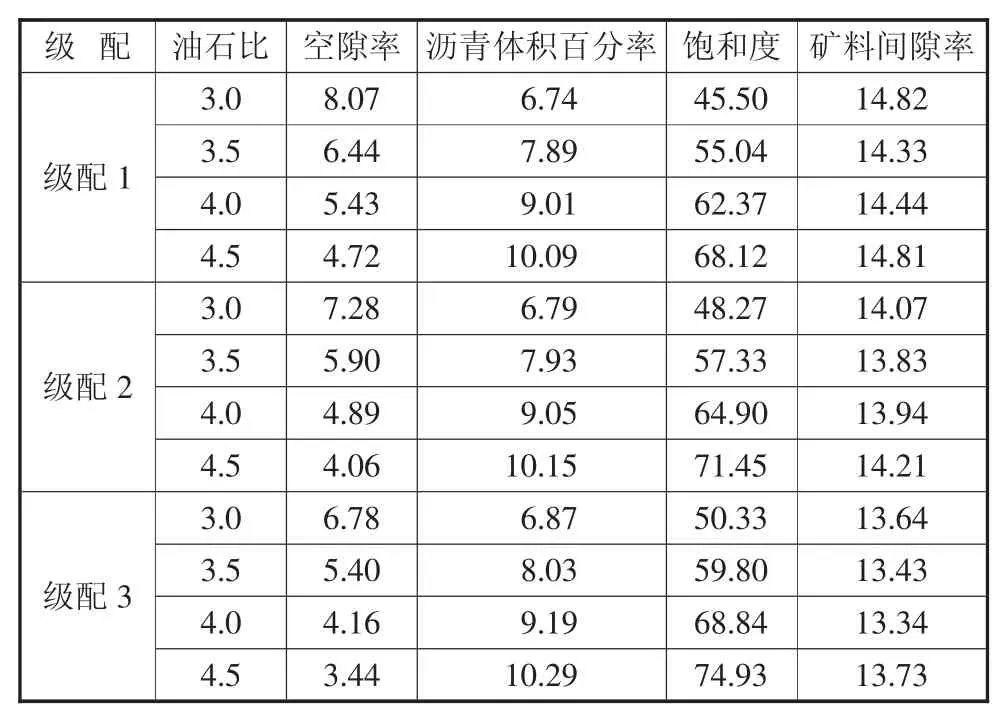

1.1 大马歇尔方法设计

采用大马歇尔试验方法,双面击实各112次(相当于马歇尔标准击实75次),分别按3.0%、3.5%、4.0%、4.5%的油石比成型试件,试验结果见表2。

表2 不同级配大马歇尔试验结果 %

从大马歇尔试验结果来看,当采用5.5%的设计空隙率时,3种级配对应的油石比分别为3.6%、3.7%、4.0%,不同油石比下的饱和度在45%~70%之间,随用油量的增大而逐渐增大,矿料间隙率VMA均大于13%。

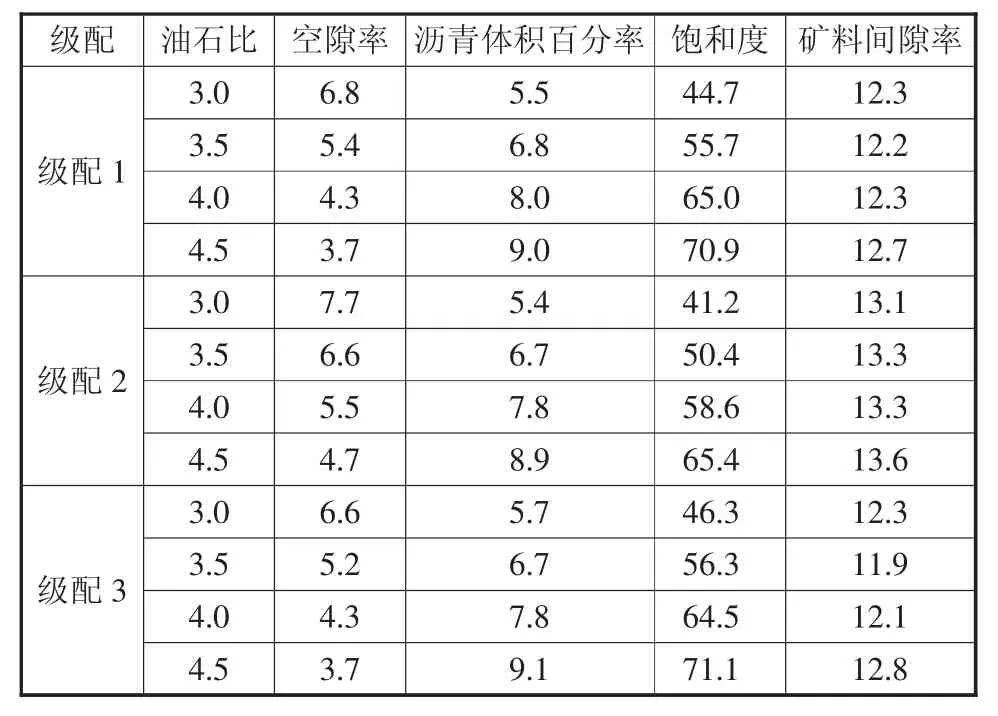

1.2 旋转压实体积设计法(SGC)

用旋转压实机(SGC)按3.0%、3.5%、4.0%、4.5%油石比成型,按重交通量标准,选取设计压实次数采用100次,试验结果见表3。

从旋转压实试验结果来看,当采用5.5%空隙率时,3种级配所对应的油石比分别为3.3%、3.6%、4.0%。

从试验结果来看:

a)当采用大马歇尔试验按5.5%空隙率确定最佳油石比,则对应3种级配的旋转压实试件空隙率分别为:5.5%、5.0%、4.5%,显然在相同的空隙率下,旋转压实方法设计的沥青用量普遍比大马歇尔方法的设计沥青用量要小一些。

表3 试验各级配旋转压实试验结果 %

b)混合料级配越细,相同油石比下旋转压实试件所得空隙率愈小;级配越粗,这种空隙率的差异越小。这表明当混合料的骨架性能愈好,成型方法对体积指标的影响愈小,当采用较粗的级配时,大马歇尔成型方法可以近似代替旋转压实成型方法。

2 力学性能试验

分别采用抗压强度、抗压回弹模量和劈裂强度对3种级配的力学性能进行试验。抗压强度与回弹模量试验采用现行沥青混合料规范的单轴压缩试验方法。

现行规范单轴压缩试验采用静压法成型,试件尺寸采用φ100×100 mm。考虑到LSAM粒径较大,级配较粗,对试验结果的变异性影响较大。因此本次试验采用旋转压实成型,空隙率采用设计空隙率,同时试件尺寸采用φ150×100 mm扁平试件。

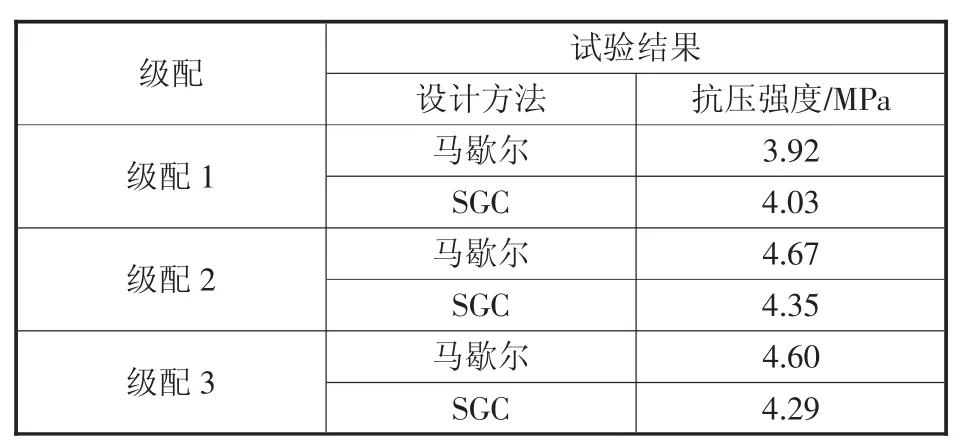

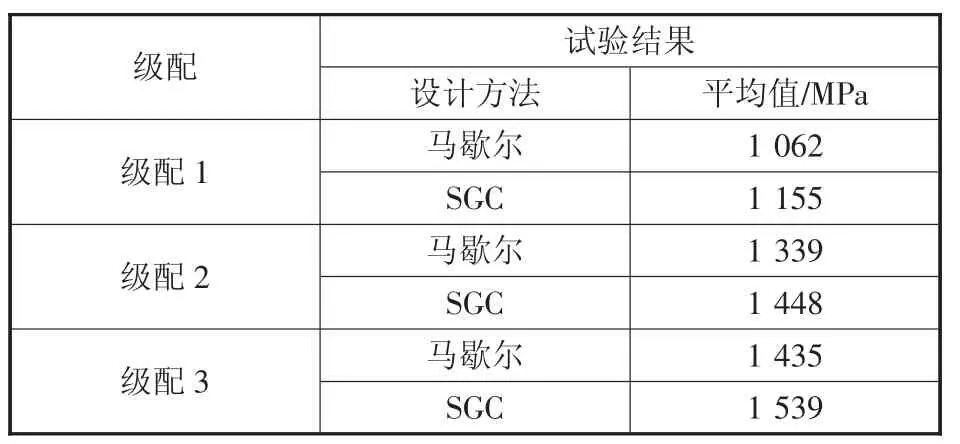

表4 无侧限抗压强度试验结果(30℃)

表5 抗压回弹模量试验结果

力学试验结果表明:

a)SGC设计的级配1、2、3中抗压强度略小,抗压回弹模量则略大。

b)根据抗压强度、抗压回弹模量试验可以看出,级配2、3的力学性能比级配1好。

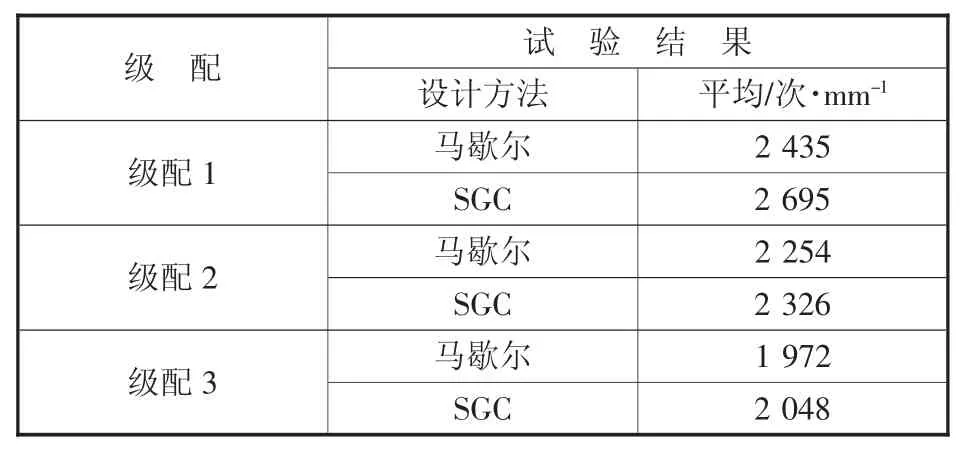

3 高温性能试验

分别采用车辙试验对各级配的高温性能进行评价,沥青混合料车辙试验采用尺寸为300 mm×300 mm×100 mm试件,在规定的60℃温度进行,轮压为0.7 MPa。车辙试验的试验结果分别见表6。从表6可以看到,级配1、2、3的高温性能都比较好;而两种设计方法设计的混合料的高温性能相差不大。

表6 不同级配车辙试验结果

4 水稳定性试验

参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011),分别用旋转压实仪和大马歇尔击实成型φ150 mm×(95±5)mm试件,控制空隙率7%±1%。将成型好的试件钻芯并切割为φ100 mm×(63.5±2.5)mm尺寸试样,一组在60℃水温中恒温半小时,用马歇尔稳定度仪测定其稳定度S1;另一组在60℃水温中恒温48 h,测其饱水稳定度 S2,计算残留稳定度 S0=(S2/S1)×100%,试验结果见表7。

从表7可以看出,按照浸水马歇尔试验评价数据,各级配均能满足要求。

表7 沥青碎石浸水马歇尔试验结果

5 小结

根据上述旋转压实试验(SGC)、大马歇尔试验和路用性能试验,可以得出如下结论:

a)旋转压实试验设计的大粒径沥青混合料沥青含量相对偏低,这与100次的压实功偏大有关。

b)旋转压实成型试样的回弹模量高于大马歇尔击实,这表明旋转压实成型效果好于大马歇尔击实。

c)旋转压实成型试样的车辙试验、水稳定性试验结果同大马歇尔方法接近,成型方法对于高温性能和水稳定性能影响不大;虽然旋转压实法设计的大粒径沥青混合料沥青含量较低,但并未对高温性能产生大的影响,这表明最佳沥青用量是一个范围而不是一个点。

综上所述,大马歇尔设计成型效果略逊于旋转压实法,但对于路用性能的影响可以忽略不计。