42CrMo锻件开裂原因分析与对策

2014-01-10王冠杰

王冠杰

(中煤北京煤矿机械有限责任公司,北京 140429)

1 典型质量事故分析

42CrMo锻件按图1所示的工艺进行热处理后,转到冷加工车间进行切削加工时发现裂纹,如图2所示。

图1 42CrMo锻件热处理工艺ⅠFig.1 Heat treatment processⅠof 42CrMo forging

图2 42CrMo锻件开裂Fig.2 Cracking of 42CrMo forging

42CrMo锻件按图3所示的热处理工艺进行热处理,淬火之中发现开裂并在较小外力作用下裂纹扩展至扩开剥落,如图4所示。

图3 42CrMo锻件热处理工艺ⅡFig.3 Heat treatment processⅡof 42CrMo forging

图4 42CrM钢淬火开裂Fig.4 Quenching cracking of 42CrMo steel

对上述质量事故分析认为:

1)对42CrMo钢原材料及锻造后锻件进行检查,质量符合技术说明,排除原材料及锻造工艺原因。

2)热处理工艺是42CrMo钢制作零部件的常规调质工艺,也是规范性地推荐被行业所认可的工艺。

3)采用的箱式电阻炉密封性差,炉内各区域温度差大,所以温度的均匀性差。工件被加热时,由于放置的位置不同,尽管是在同一工件也会出现较大温差。

4)由于条件的限制,工件出炉淬火采用钩子把工件从炉中钩入筐中,是无规则堆放在一起放入淬火槽中进行冷却淬火。由于工件与工件之间,甚至同一工件的各部位冷却严重不均匀,整个工件或不同工件最终组织转变先后不一致,常常形成混合组织;工件的裂纹形态是横向裂纹和弧形裂纹都是内裂。裂纹产生于心部,当条件成熟逐渐扩展到表面,形成这类裂纹的内应力,特征都是工件表面受压应力,离表面一定距离处应力变为拉应力,这类裂纹多数发生在未淬透的工件上,在淬硬与未淬硬的交界处形成应力峰值,裂纹就起源于那里。当应力大于裂纹扩展的临界应力时突然发展为宏观的脆裂(断)。由于工件的棱角比较锐利,截面突变,薄厚差异太大,更易出现这类裂纹。往往被人们忽视的另外一种原因是淬火钢上的软点和未淬硬部位,软点和未淬硬部位的周围必然存在着一个淬硬过渡区,该区就存在拉应力,也是产生这类裂纹的原因。

2 影响锻件调质处理质量的主要因素

2.1 成分偏析

中碳合金结构钢的原材料常存在带状偏析。当经过热压力加工(锻、轧)后,仍保留有成分偏析,经860℃淬火后将出现B上+M混合组织,而B上的冲击韧性是很差的,这种偏析可从退火组织中看到。

从表1中可看到铁素体带中的Mo含量比珠光体带中Mo含量高5~6倍,偏析条纹内某些元素的富集十分严重。钢的淬火裂纹发生几率一般来说是钢材含碳量越高或Cr、Mo含量越高越容易发生裂纹,这是因为相变膨胀。

表1 42CrMo带状成分偏析能谱分析(质量分数,%)Table 1 Spectrum analysis of banded segregation in 42CrMo steel(ω,%)

2.2 气体和夹杂物

42CrMo钢尤其是较大截面的原材中不可避免含有气体和夹杂物,只是程度上的差别。当脱氢效果40% ~65%,脱氧效果30% ~60%时,夹杂物去除率为27%~70%。在这样的情况下,仍对随后的调质热处理有很大的影响,特别是对中碳合金结构钢,由于碳和合金元素的偏析,即使残余含氢量在1.5~2.0 ppm,也可能导致锻件在偏析处产生发裂。

目前国内绝大多数都认为钢中含有铝元素可细化晶粒,而对有害影响几乎没有任何详细的研究。国外对铝元素在钢中有害影响近年来研究得很多,酸性钢中铝含量>0.005%时,铝在脱氧时形成了具有锐角的氧化物,会大大降低这种钢的塑性;碱性钢中铝含量>0.1%时,铝在钢中形成了沿晶界分布的氮化铝能使钢的室温塑性降低。

2.3 锻造

2.3.1 温度

由于42CrMo钢内部有偏析,当42CrMo钢在氧化性气氛中加热接近固相线,如42CrMo始锻温度在1200~1220℃,在此高温持续时间过长就容易产生析出物或杂质等,偏析的晶界因熔点低就有可能开始熔化,氧通过熔化了的晶界侵入并在晶界上形成氧化物,这样会产生局部过烧,形成随后热加工中的重大缺陷之一(从进厂的锻件上往往可明显的看到这种过烧的缺陷)。尤其是含Cr和Mo元素的四元钢,即使表面不出现异常过烧,在内部也可能存在过烧缺陷,因此只做外观检查是不够的,如果条件允许最好配合进行超声探伤检查。所以合理选定加热温度和保温时间是很关键的。

2.3.2 锻造比

当锻造比不足,工件中心变形小,偏析和钢锭原铸态组织仍局部保留,常见的就是钢材的偏析、疏松、微孔等缺陷,粗晶也是最常见的缺陷;锻比过大,机械性能异向性增大,横向机械性能降低较多。

2.4 热处理炉的性能

箱式炉因密封性能差,所以造成炉温均匀性差,炉内各区的温度与炉顶热电偶指示的温度都有一定的差异。随着保温时间的延长并不能完全改善上述的情况,这样同一炉的工件因在炉内各处的位置不同,工件与工件甚至同一工件的表面,到温时各位置间可能达到不同的温度。大截面工件还存在表层与心部的温差,造成工件的晶粒粗细不均匀,尤其是合金元素及碳在奥氏体中分布的不均匀性。

3 主要工艺问题分析及对策

3.1 调质工艺

目前车间使用的42CrMo钢工件的调质工艺如图5所示。

图5 42CrMo工件调质工艺Fig.5 Hardening and tempering process of 42CrMo work piece

这个工艺是在不知原材料成分偏析的程度和锻件质量的情况下,只能从有利于碳和合金元素的溶解及奥氏体成分均匀化来推荐规范性的淬火温度。在操作中发现某些有组织缺陷的工件加热到上限温度860℃比下限温度840℃淬火的开裂倾向更大。大截面零件与同样几何形状的零件淬火后所得组织不同,其应力状态分布也不一样。淬火温度对开裂倾向的影响是相当大的,为此同样一种钢材制作的零件,在不同的条件下应灵活地确定合理的淬火温度,在某些特殊情况下可把奥氏体化温度和淬火温度分别制定操作工艺是比较合理的。

3.2 淬火冷却方法

淬火冷却方法包括采用的冷却介质的种类、冷却的时间、表面终冷温度,这是锻件调质热处理中非常重要并且较难掌握的工艺问题。

1)碳和合金元素的偏析导致锻件的不同区域冷却速度不同,从而导致马氏体转变温度不同,因此,在确定锻件终冷温度时,必须考虑成分偏析。如果要控制表面终冷温度应采用限时淬火,当冷却到接近淬裂危险温度时,把工件从淬火介质中取出缓冷,防止部分区域的超前转变。

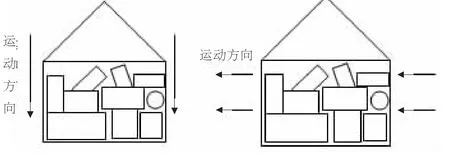

2)淬火效果决定于冷却介质中冷却的方式和表面终冷温度。我厂目前使用的冷却介质是一种聚合物淬火介质,属于PAG类,其冷却速度范围宽,浓度易控制,维护较方便。操作方法是用铁钩把工件勾入筐内,工件是杂乱地堆挤在一起,用吊车把筐吊入淬火槽中,并用吊车上下升降运动和行走来回平移运动来替代搅拌,如图6所示。

图6 工件在淬火槽中的运动方向Fig.6 The movement direction of work piece in quenching tank

这种冷却方式对工件表面和一定截面冷却速度有很大影响,除了锻件本身存在成分偏析而引起马氏体转变温度的不同,又由于各工件甚至同一工件各部分冷速不同,导致马氏体转变前后不同;再加之同一工件因冷却速度不同造成局部区域的非马氏体相变,这样就产生了沿截面的组织比容差,如表2所示。

在以上主要因素造成的三种应力叠加下极易产生工件开裂。

表面终冷温度也是工件开裂的极重要因素之一,实践证明淬火裂纹均发生在冷却后期的低温阶段,因为这时工件无塑性,应力不能因塑性变形所松驰。对于某些大截面工件由于担心淬不透,在冷却介质中冷却时间过长,这种做法无疑是易产生开裂。实践证明冷却介质冷却能力的强弱,对一定截面(大截面)工件的表面冷却速度有很大影响,但对心部的冷却速度,在不同的温度区域影响不同。不过在不同冷却介质中大截面工件心部的冷却速度都相当缓慢,因此要使大截面工件心部产生一定的降温,主要取决于冷却时间,而不是冷却介质。因钢的化学成分是一定的,采用最强烈的冷却介质,在一定截面深度内也难保持奥氏体的稳定性而不析出铁素体和不发生珠光体转变。也就是降低终冷温度,也不能提高工件的综合机械性能,反而增加淬裂的倾向,一般终温不宜控制在250℃以下冷却时间也不宜过长。

表2 钢的各种组织的比容Table 2 The specific volume of various structure of steel

3.3 回火问题

对于大截面的工件最好在300~350℃回火保温1 h左右,目的是使表面层终冷温度略有升高,心部温度继续降温,使不同截面处温度均匀,消除部分残余应力;同时表面形成的M(马氏体)在低温阶段得到回火消除部分应力,不致于心部继续转变,而引起开裂。

4 整体加热淬火工艺的探讨与对策

对锻件进行整体加热淬火,会导致工件开裂而报废,原因是:1)由于锻件是外协件,锻件的组织及缺陷不能控制;2)设备落后;3)操作条件差,一时无法改变;4)冷却设备差。

经过反复的验证,对某些易开裂的工件采用分段加热亚温淬火工艺,其原理是在大截面工件加热过程中将出现两个温差高峰。第一个最大温度差出现在600℃以下,这时心部温度约350~500℃,即工件仍处于弹性状态;这种由温度差产生的应力极有可能在零件心部形成裂纹或使原有显微裂纹扩大,所以必须慎重对待这个最大温差和加热速度。第二个温差发生在800℃以下,心部温度已达到600℃以上,此时材料已进入塑性状态,材料的塑性变形将大大削弱因温差产生的热应力,故此时发生开裂、变形倾向很小。因此,第一个最大温差才是最危险的,应该在600℃以下控制加热速度,并在600~650℃保温。在600~650℃加热时,由于金属的导热性好,产生温差的时间短,同时工件处在塑性阶段,此时保温可充分消除三类内应力;在随后升温加热时可使整个工件内应力减小到一个较小的程度,是避免淬火后应力叠加、工件开裂的有效手段之一。

最终加热温度确定为780~800℃,该温度在42CrMo钢的两相区(Ac1≈730℃ Ac3≈780℃)。目的是为了清除常规淬火后的上贝氏体,获得强韧性配合较好的细板条马氏体、少量下贝氏体和适量的针状或小颗粒的铁素体;而且最终加热温度因为是两相区就不会出现过热组织,细化了奥氏体晶粒,在不降低强度的条件下显著地提高了冲击韧度,消除了常规淬火断口上出现的二次裂纹。

为什么亚温淬火能改善中碳调质钢的性能呢?其中一个极重要的因素是未溶铁素体(呈针状或小颗粒状)的双相组织中,针状铁素体均匀分布在回火索氏体上,最大限度地分割回火索氏体基体,使得裂纹在铁素体和回火索氏体的界面上较难形成。并且随后裂纹在沿界面扩展和剪断铁素体交替进行的扩展过程中,铁素体通过减弱裂纹前端的应力状态,以及剪断塑性良好的铁素体而消耗较多的能量;裂纹沿界面扩展增加裂纹扩展途径,裂纹前端偏离最大应力区还需要消耗一部分能量,而小颗粒铁素体以多边颗粒状态分布在回火索氏体基体上。裂纹扩展过程中,靠铁素体的塑性变形和增加裂纹扩展的途径及裂纹偏离最大应力区而阻碍裂纹的扩展。未溶铁素体呈针状时强韧性最佳,呈小颗粒的次之,大颗粒的不可取。所以在两相区亚温淬火时,由室温进入两相区得到的未溶铁素体比高温奥氏体状态降温进入两相区得到的先共析铁素体要细小均匀。可见不论42CrMo钢以何种原始组织状态,42CrMo钢经亚温淬火后高温回火的冲击韧性均优于常规调质工艺,其加热工艺如图7所示。

但有一个很重要的难于掌握的问题就是两相区加热的保温时间,如果这段时间控制不好,将降低钢的淬透性,也就是淬火后在较大截面工件常有硬度偏低于截面较小工件的现象。在二次淬火回火后出现硬度不均、偏低的现象,这是因为从650℃加热到两相区后的保温时间较短,连续冷却转变时先共折铁素体,铁素体和珠光体的形成常依附于未溶铁素体,这会加速过冷奥氏体的转变,使C曲线左移,降低钢的淬透性。但是随两相区内加热保温时间的延长,由于碳和稳定奥氏体的元素向奥氏体富集及铁素体含量的减少,使C曲线右移,减弱铁素体对淬透性的不利影响,最终能不降低或稍微提高钢的淬透性,这可能是针状和颗粒状组织有利于奥氏体成分快速均匀化。所以保温时间是亚温淬火工艺操作的关键之一。

图7 42CrMo钢亚温淬火工艺Fig.7 The intercritical hardening process of 42CrMo steel

图8 工件在不同冷速下转变的不同组织Fig.8 Different organization of work pieces in different cooling speed

为了获得均匀组织、减少工件开裂和硬度不均匀,冷却烈度的选择是另一个关键因素。目前我厂在淬火工艺操作时除了工件在筐中杂乱堆放外,冷却介质几乎处于静止状态,要靠吊车升降移动和行走来造成工件在介质中的运动,使冷却介质对工件表面冲刷降温,这种降温由于非常缓,而且通过工件表面的介质是一种冷热混合不均的液体。其结果就造成各工件甚至同一工件得到混合组织,如图8所示。

从图8可知由于转变的组织不同、转变的时间不等,造成工件中的应力分布非常复杂;同时造成工件形状的胀缩不一,因而产生工件开裂。所以,在选择冷却方式时,应注意以下六个因素:1)淬火介质的烈度;2)使用的淬火设备及方式;3)淬火介质的温度;4)淬火介质的循环速度;5)工件的浸入方向;6)液体与工件接触的均匀性。

我厂的现状是六个因素中的四个因素不能满足,因此必须对冷却设备进行进行改造,才能满足需要。

5 结论

1)42CrMo钢因锻造工艺、热处理工艺等问题,淬火后获得混合组织和复杂的应力分布,工件常常成批开裂或较多的开裂。

2)42CrMo锻件经Ac1~Ac3两相区加热淬火,得到马氏体、铁素体的复合组织,消除了常规淬火断口上出现的二次裂纹,马氏体和铁素体构成的复合组织具有最佳强韧性配合。

3)不论42CrMo钢以何种原始状态进行亚温淬火、高温回火后的冲击韧度均明显优于常规调质。

以上三点还需要进一步论证后才能确定成立。

4)对易开裂锻件采用可控气体多用炉进行等温淬火、高温回火,更为稳妥。

[1] 俞宝罗,胡光立.合金钢与高温合金[M].北京:国防工业出版社,1981.

[2] 上海市机械工程学会热处理专业组编委会.国外热处理(第十七届国际热处理会议选集)[M].上海:上海科技文献出版社,1980.

[3] 阎承沛.典型零件热处理缺陷分析及对策[M].北京:机械工业出版社,2008.

[4] 雷廷权,赵连城.钢的组织转变:译文集续集[M].北京:机械工业出版社,1985.

[5] 章守华.合金钢[M].北京:冶金工业出版社,1981.

[6] 锻件质量分析编写组.锻件质量分析[M].北京:机械工业出版社,1983.