硫黄回收装置尾气焚烧炉燃烧策略研究

2014-01-03张勇杜娟闵刚卢铭

张 勇 杜 娟 闵 刚 卢 铭

中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041

0 前言

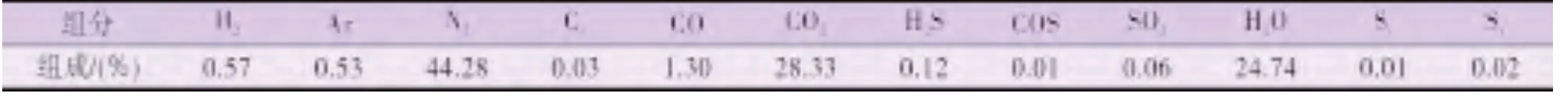

低温克劳斯技术又称亚露点硫回收技术,是应用较广的硫黄回收和尾气处理技术类型之一,它以在低于硫露点温度下进行克劳斯反应为主要特征[1],收率可达99.2%[2],具有投资和操作费用低,满足环保要求的特点。基于其工艺上的优点,该技术在土库曼斯坦天然气处理厂广泛采用,运行效果良好。尽管硫回收率较高,尾气中还存在一定量的H2S 和有机硫化物,其典型的尾气组成见表1,由于其中H2S 对动植物的毒害比SO2强得多,因此环境保护法规对前者的排放限制更严格。有些环境保护法还规定H2S 浓度超过一定值的废气必须经过焚烧才能排放[3],正因为如此,目前大多数的克劳斯装置或者其后的尾气处理装置均设有尾气焚烧炉。其中尾气焚烧效果不仅与工艺和设备本身有关,也与整个燃烧的气量分配关系密切,如何在现有工艺条件下实现燃烧的最优化,是关系到装置能耗、设备承受能力、排放标准的重要条件。

1 低温克劳斯硫黄回收尾气焚烧工艺

本文以低温克劳斯硫黄回收工艺为例,主要讨论有关尾气焚烧的内容,目前已经工业化的尾气焚烧工艺有热焚烧和催化焚烧[4]。催化焚烧通过掺入高温烟气的方法使尾气升高到一定温度,然后和空气通过某种催化剂床层,使包括H2S 在内的含硫化合物氧化为SO2。有良好的催化剂时,焚烧温度一般不超过400℃。由于催化焚烧温度相对热焚烧低,故操作费用低。但由于催化焚烧需要增加催化剂费用,加之尾气中的H2及COS 等硫化物在较低的温度下不一定能焚烧完全,影响达标排放,故自20 世纪70 年代应用以来发展并不快。

热焚烧是在有过剩空气的存在下,用燃料气燃烧产生的烟气把尾气加热到一定温度,使尾气中的含硫化合物转化为SO2。尽管尾气中含有一些可燃物,但含量很低,还必须用燃料气将尾气加热到一定温度才能使H2S 等硫化物转化为SO2。

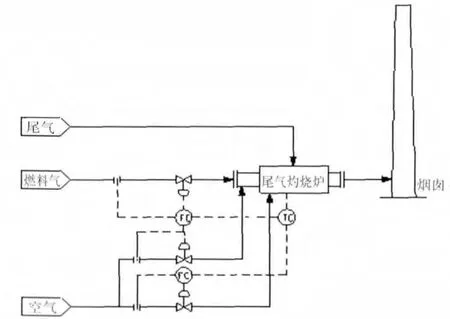

由于热焚烧简单方便,易于控制,还可以考虑热量的回收利用,故目前被广泛采用。本文主要讨论热焚烧的影响因素,如图1 所示,本热焚烧工艺为双段进气,将一定比例的空气进入前段与燃料气混合燃烧,剩余的空气通过后段与燃烧后的尾气混合,通过调节两段空气的比例达到控制燃烧温度的目的。

表1 典型的硫黄回收尾气组分

图1 低温克劳斯硫黄回收尾气焚烧技术

2 尾气焚烧炉炉膛温度的确定

热焚烧温度一般为550~600℃,较催化焚烧温度高。热焚烧温度的选择与尾气组成有一定关系。尾气中含有H2等燃料较高的组分时,稍许提高焚烧温度可能对降低燃料消耗有利。文献认为,600℃左右是使H2S 转化为SO2所需要的温度[5]。若焚烧温度低于482℃,尾气可能存在的轻质烃类也不可能大量氧化。结合工程实例认为,600℃是热焚烧比较适宜的温度,本文也是基于600℃展开对热焚烧的工艺研究。

3 停留时间的确定

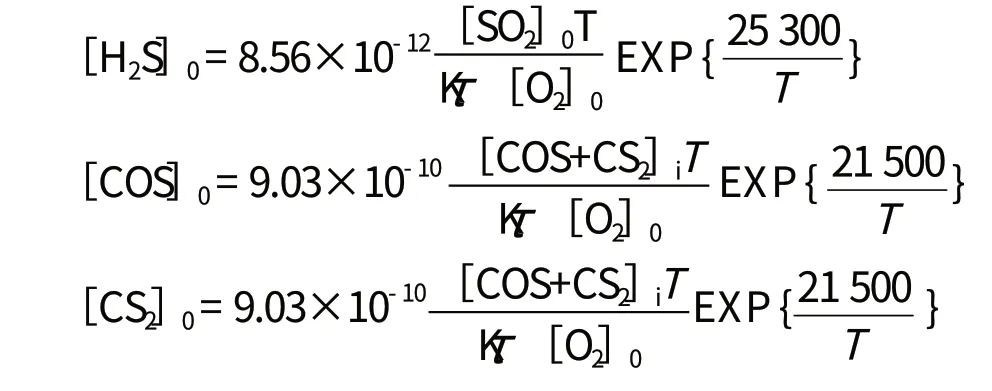

焚烧烟气在炉中的停留时间是尾气焚烧技术的关键参数,应保证烟气中硫化物达到充分燃烧。当其他条件保持不变时,停留时间越长,焚烧效果越好,但停留时间过长会导致焚烧炉体积过大或处理量减少。R.K.Kerr等研究了排出废气中残存的H2S 与过剩O2浓度、停留时间和焚烧温度的关系,给出了下列关系式:

式中[]为气体浓度,i 为尾气;0 为排除废气;T 为燃烧温度,℃;τ为停留时间,s。

在选定焚烧停留时间及动力学因素后,可用以上给出的关系式进行计算废气组分浓度,再核算含硫化合物在废气中的浓度是否符合标准。由于关联因素复杂,此步骤可由专业的硫黄回收工艺计算软件(如SULSIM)完成。由于尾气焚烧炉炉体体积限制及大量工业经验证明,停留时间取1 s 为宜。

4 分级燃烧空气气量配比确定

为了使H2S 充分燃烧就必须使空气过剩,而空气过剩系数的选择对燃料消耗有很大影响。如何在保证焚烧温度前提下对空气过剩系数进行优选达到既能排出废气中的H2S 浓度低于最大的容许值,又能节省燃料,这是尾气焚烧技术的关键。大量工业运用证明,当空气为1.5倍当量燃烧所需的量时,焚烧比较充分。但针对大型硫黄回收装置,还需考虑燃烧器的温度承受能力及火焰稳定性来综合确定空气的配比。

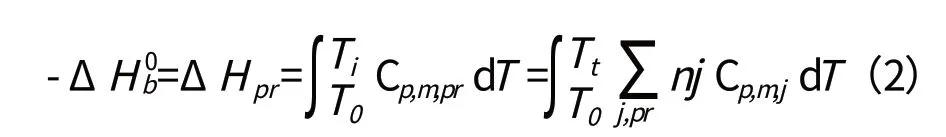

由于燃烧涉及的影响因素众多,可按照理论模型计算绝热燃烧温度作为参考。燃料燃烧产生的热量常分为两个部分:一部分传给周围环境;一部分给燃烧产物加热使其温度升高。传给外界的热量越少,燃烧产物的温度越高。在连续状态下,可看作是定压燃烧,并假定当传给外界的热量为0,即实现绝热的完全燃烧时,计算燃烧产物能达到的温度,以此来大致核算反应温度。

尾气焚烧炉中影响燃烧器温度的主要反应为: 在确定理论燃烧温度时,我们假定燃料及助燃物的最初温度均为25℃。经过定压绝热燃烧后,由于与外界没有热交换,燃料的燃烧热全部被用来加热生成物。此时有:

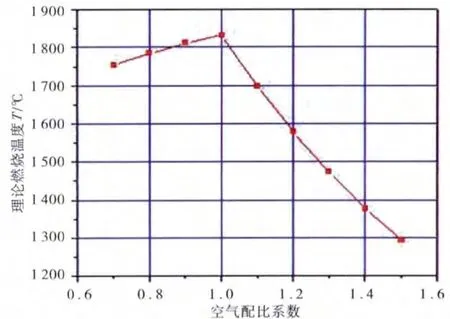

在处理量较大的尾气焚烧炉中,前段空气量过大会造成燃烧器火焰燃烧不稳定,需要进行空气分级燃烧。利用式(2)可以求出不同当量燃烧下的燃料定压燃烧时的理论燃烧温度,从而确定前后级分配比。

根据图2 计算结果并结合燃烧理论及实际燃烧状态分析,燃料气在焚烧炉中燃烧有三种情况:

a)在空气当量燃烧情况下,燃烧温度极高,虽然伴随着热损失,实际温度并不能达到1 800℃的高温,但足以高达热力型NOx的形成温度(1 500℃),事实上,如此高的温度反应器本身也难以承受。

图2 不同空气配比下焚烧炉燃烧器理论燃烧温度

b)在空气次当量燃烧情况下,燃烧过程中甲烷浓度较高,满足瞬时反应型NOx生成的条件,同样无法排除NOx的产生。

c)在空气过当量燃烧情况下,燃烧温度较低,在1.5倍空气配比燃烧时候温度最低,但根据工业运行经验,1.2~1.3 倍空气配比燃烧时火焰状态较为稳定(燃烧状态见图3),此时的温度能够保证燃烧器本体的承受能力,且能够排除NOx形成的条件,是尾气焚烧炉燃烧比较适宜的温度。

图3 尾气焚烧炉燃烧状态

5 结论

a)通过考察温度发现,尾气焚烧炉的空气适宜控制在600℃左右,这样能使得在保证最小燃料消耗的情况下保证H2S 及其他硫化合物较为充分地转化为SO2。

b)通过燃烧温度的确定,在保证废气中硫化物达标的情况下,适宜的停留时间为1s。

c)在确保燃烧器承受能力的基础上,为保证燃烧器燃烧温度,过剩系数可取1.5 倍且实行分级空气燃烧。前段空气的配比量为1.2~1.3 倍当量燃料气空气,其余部分进入后段空气。

[1]颜延昭,徐 荣. 低温克劳斯硫黄回收及尾气处理技术进展[J].天然气与石油,2002, 20(2): 40.Yan Yanzhao,Xu Rong. Low Temperature Claus Sulfur Recovery and Tail Gas Treatment Technology Progress[J]. Natural Gas and Oil, 2002, 20(2): 40-44.

[2]肖秋涛,刘家洪. CPS 硫黄回收工艺的工程实践[J].天然气与石油,2011, 29(6): 24-26.Xiao Qiutao, Liu Jiahong. Engineering Practice and Preliminary Analysis of CPS Snlfar Recovery Process [J]. Natural Gas and Oil, 2011, 29(6): 24-26.

[3]庞名立,朱利凯. 如何解决我国硫回收装置尾气的超标问题[J].石油与天然气化工,1980,(4): 5-12.Pang Mingli,Zhu Likai. How to Solve Our Problem of Excessive Sulfur Recovery Tail Gas [J]. Chemical Engineering of Oil & Gas, 1980,(4): 5-12.

[4]李凌波,刘忠生. 硫回收尾气催化焚烧技术进展[J].化工进展,2008,27 (2): 236-240.Li Lingbo,Liu Zhongsheng. Advances in Catalytic Incineration of Tail Gas from Sulfur Recovery Unit [J]. Chemical Indnstry and Engineering Progress,2008,27 (2): 236-240.

[5]朱利凯,曾文俊,向心容. 有关硫回收装置尾气灼烧资料的概况[J].石油与天然气化工,1980, (4):13-15.Zhu Likai, Zeng Wenjun, Xiang Xinrong. The Overview of Sulfur Recovery Unit Tail Gas Burning [J]. Chemical Engineering of Oil & Gas, 1980, (4): 13-15.