风机转子磨损的检测与修复

2014-01-01王志强

王志强

(沈阳鼓风机集团股份有限公司 沈阳)

离心压缩机是高速旋转机械,对各零部件,特别是转子组部的加工及装配要求很高,近年来,从用户现场到我公司修复的大量国内外各厂家的转子中,离心压缩机转子磨损所引起的振动发生的机率仅次于轴系的不平衡,在故障分析中占的比例越来越多。而对该类转子的修复就显得越来越重要,转子通过修复,满足出厂要求和用户现场的运转要求,可以为用户节省大量资金和宝贵的工期,创造最大的价值。

一、常见转子磨损故障的分析处理

1.转子结焦结垢导致的磨损

结焦、结垢是转子常见的最普通也是最好处理的问题。某石化厂裂解气压缩机转子,由于裂解气中含有各种不饱和烯烃、金属氧化物和硫化物,特别是硫化物、杂环氧化物,微量的溶解或悬浮状的金属离子共存,在85℃以上开始结焦发生聚合反应,形成类似焦油的黏稠沉淀物,经长时间作用阻塞叶轮、流道、密封等件。该转子流道内布满结焦,导致转子不平衡,机组振动大停车。这种沉淀物在压缩机内的高温环境下是黏稠的,常温常压下会变得十分坚硬。现代风机技术通过对机组结构改造可以减少结焦的产生,但对结焦的转子,则必须采取措施处理。通常对转子结垢不严重的处理为转子喷砂。将转子轴颈保护好后,采用压缩空气,将喷料(铜矿砂、石英砂、金刚砂、铁砂、海南砂)高速喷射到需要处理的叶轮流道内,利用高速砂流的冲击作用清理工件。但对结焦严重的转子,通过喷砂往往无法达到清理的目的,只能利用在风砂轮上安装类似铣刀的旋转刀具,即俗称风铣子的工具进行手工清理,这样既能保证清理干净,又能不损伤叶轮基底。

2.转子锈蚀导致的磨损

由于机组防腐防锈措施不当导致的转子锈蚀。制造厂家对出厂的转子都有防腐处理,转子出厂前喷涂防锈油。防锈油的有效期一般在1年左右,如果转子长时间不使用,需要重新喷涂长效防锈油,充氮保护等。另外依据运输条件和保管环境,防锈油的选择也有所不同,如果处理不当,转子就会发生锈蚀。表象为转子表面有锈斑、锈迹甚至出现氧化皮起层剥离。图1是某压缩机转子,轴颈、推力盘及圆盘有严重锈蚀的照片。通常,按锈蚀等级进行不同的处理。按GB/T 8923.1—2011涂覆涂料前钢材表面处理标准定义的锈蚀等级分为4类,即A、B、C、D等级。对A类锈蚀可以用除锈剂进行除锈处理,由于除锈剂带有一定的酸碱度,因此除锈完成的转子必须立即涂防锈油进行防锈。对于B、C类锈蚀,可以用除锈剂配合金相砂纸或油石进行除锈处理。D类锈蚀,因为钢体表面已经发生点蚀,在以除锈剂配合金相砂纸或油石进行除锈处理后,依据点蚀所处位置和程度,需要进一步判断转子是否可用,如可用,可按后面提供的处理办法进行修复。此台压缩机转子经过金相砂纸美容处理后,轴颈表面合格,推力盘、推力盘锁紧螺母和圆盘表面有部分点蚀,锁紧螺母不需进一步处理,可直接使用。推力盘和圆盘经过进一步处理后可再次使用。

图1 锈蚀的压缩机转子

3.转定子碰磨导致的密封磨损

为保证离心压缩机设计性能,降低设备能耗,设计中往往把密封间隙、轴承间隙做得较小,以减少气体介质和润滑油的泄漏。但是,小间隙除了易引起流体动力激振之外,还易发生转子与定子部件的摩擦。例如,轴的挠曲、转子不平衡、转子与定子热膨胀不一致、气体动力作用、密封激振力作用以及转子对中不良等原因引起的振动,将引起转子系统的振动大于转子与定子的间隙,轻者发生密封件的摩擦损伤,重者发生转子与定子部件的摩擦碰撞,碰摩一般由最初的局部碰摩逐渐发展为较严重的整周碰摩,进而引起转子系统失稳,导致轴系破坏,引起严重的机器损伤事故。常见的表象为转子口圈、级间隔套、轴套出现轻重不等的研伤痕迹,密封间隙变大,机组性能降低。由于各级密封选材时硬度都比转子硬度低,因此通常为密封磨损,但由于机组都是在高转速下运行,转子轴套和口圈也经常出现磨损痕迹甚至材料去除。对机组检修时,如果测量密封间隙过大,则更换备件密封,如更换后密封间隙依然超差,就需要对转子进行一定的修复。常见修复有:对于轻微研伤,不影响密封间隙的情况下,使用金相砂纸将隔套、口圈、轴套上研伤痕迹砂光或减轻,即通常说的美容处理。如果研伤严重,影响到密封间隙,可以双向选择修复的方案。一种为配换密封法:如转子相关部件有修磨余量,可以将研伤的位置按最小去除量用机加工的方法(车、磨)修光见圆,再按实际修复后尺寸配加工密封尺寸,保证密封间隙符合设计要求。反向的方案则为更换轴套法,即将磨损严重的轴套或隔套报废,通过反向装配的方法拆下,重新按设计图样补制新件并装配。这种情况通常适用于转子轴端密封套的更换,当轴端密封使用碳环密封或其他类似对密封间隙要求较严格,且从密封上无法进行调整时,只有将轴端密封套进行更换。另外,当各级隔套磨损严重、材料去除较多无法修复时,也只能采用转子解体拆下隔套进行更换的方式对转子修复。

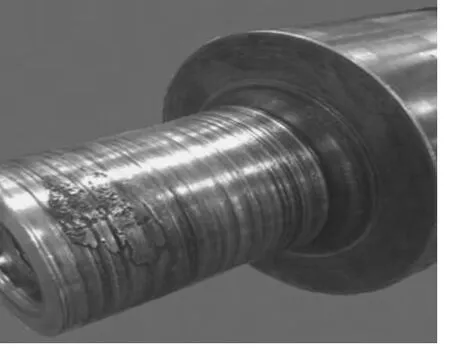

4.转子与半联轴器配合不当造成的轴头磨损

离心压缩机使用的联轴器为了在现场拆装方便,目前以液压装配联轴器为主,大多数都采用的锥孔锥轴配合,使用液压泵,通过高低压泵以一定的推进量将半联轴器装配到转子轴头。推进量的大小是通过机组功率和转子各相关参数计算得到的,如果推进量不足,机组运转过程中就极容易发生联轴器和转子松脱,二者发生相对旋转,进而将轴头及半联轴器研伤甚至研死。图2为某返厂的转子,用户为了提高机组性能,开车到转速后擅自提速,造成振动大,拆检后发现联轴器脱落。对此类转子的修复处理有3种。①将转子轴头修光,进行硬度测量,并将轴头修复后的实测尺寸和硬度值提供给设计人员进行计算,如转子轴头强度和刚度依然满足要求,则重新设计配套联轴器,即将联轴器内孔缩小,按新轴头尺寸进行加工,并配磨锥度,保证转子和半联轴器接触面积达到85%以上。②如转子轴头损伤严重,去量较大,则对转子轴头进行冷焊或激光熔铸。冷焊或激光熔铸的技术近年来发展非常迅速,与火焰喷涂、电弧喷涂、等离子喷涂比较具有热变形小、热疲劳损伤小、结合强度高、焊接应力小等优点,因此,已广泛用于航天、石油、冶金、船舶等领域。根据主轴材料,选择合适的不同金属粉末进行配方,达到与母材材料基本一致,尽可能提高修复后的转子机械强度。修复后的轴头按设计图样车、磨到原图样尺寸,并与联轴器内孔配磨合格后,转子装配半联轴器,完成修复。此种方法通常用在没有相对运动的配合件表面,如后面提到的轴颈修复则不适用。③如果转子轴头由于研磨严重造成转子母材机械性能改变,从性能上分析已经不适合机组设计条件,则只能报废,重新更换主轴。

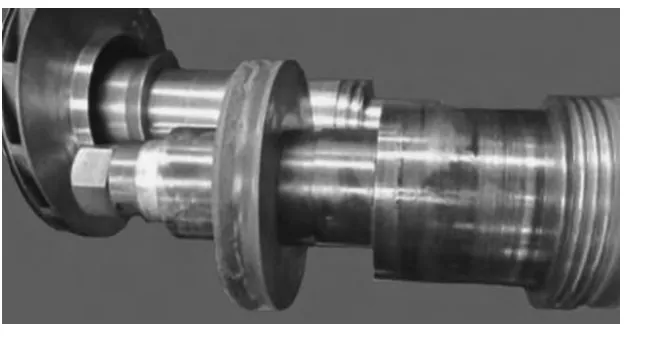

5.转子开车失误导致的轴颈磨损

图2 返厂维修的转子

图3 轴承及轴颈损伤的高、低压缸转子

离心压缩机通常使用滑动轴承,在高速重载下进行运转,轴颈位置要求有一定的形位公差和尺寸公差要求,以便和支撑轴承配合进行运转。由于机组运转不当造成的轴承损坏通常也会造成一定的轴颈研伤,对此我们必须进行修复,否则机组将无法运转。图3为一机组高、低压缸转子在吹扫时,由于没有给机组供油,造成轴承及轴颈的损伤。对轴颈的修复不建议使用冷焊或激光熔铸的办法,通常有3种方法。①如果轴承或轴端密封的表面出现微小磨损或划痕时,对这些部件进行微小的修饰性的修理,可以采用金相砂纸或油石对研伤部位进行美容处理,修复后可直接使用。②如支撑轴瓦为可调轴承间隙的结构,则在轴瓦可调范围内,对轴颈进行磨削,降低研伤程度。③若不满足上述条件,需要将轴颈磨修后尺寸提交设计人员,由设计人员对转子轴颈改变后的强度、稳定性等方面进行分析,如可以使用,则按修磨后的转子轴颈配加工可倾瓦瓦块,使其恢复设计的轴承间隙。

下面的两组转子就是采用了第三种方式,分别将两组转子轴颈直径尺寸去除0.24 mm及0.55 mm后,重新配加工支撑轴瓦瓦块,使机组重新投入使用。之前谈到锈蚀问题时遇到的推力盘和圆盘的修复也是使用此方法进行修复,即推力盘磨修掉点蚀痕迹后,重新配推力调整垫片,满足设计要求。圆盘则根据使用要求,可直接车修掉点蚀痕迹后再次使用。

6.电跳区磕碰划伤后的修复

离心压缩机的电跳区的好坏对振动信号的拾取至关重要。通常按API617的要求,电跳区的电和机械的综合跳动值≤5 μm。但在机组装配运行过程中,电跳区划伤或者磕伤时有发生,处理方案主要有两种。轻微划伤时,对转子找正,电跳区进行径向跳动检查,保证机械跳动合格后,采用金刚石刀对电跳区进行滚压处理,去除划痕。电跳区磕伤严重时,对转子找正,电跳区修磨,去除损伤,电跳区重新滚压,保证电跳合格后,在机组装配时,调整探头和电跳区的相对位置和信号,使其适应新的电跳区尺寸。

二、结论

通过对大量转子的修复及后续跟踪查看,采用的转子修复措施是合理和有效的,转子修复时,以转子最小改变为前提,尽量不改变转子原设计尺寸,如无法满足,则在尽量减少去除量的基础上,通过对相配合零部件的调整来达到满足使用的要求。另外,无论对转子进行了何种修复,由于修复转子在修复厂内不进行运转试验,因此通常要对转子进行高速动平衡或低速平衡(不满足高速条件的转子)校验后,在满足API617的相关要求才可以合格出厂。