尿素二氧化碳增压机104J联锁优化

2014-01-01王利军谷静予

王利军,曹 新,谷静予

(中国石油乌鲁木齐石化公司 化肥仪表车间,乌鲁木齐 830019)

0 引言

104J是乌鲁木齐石化公司化肥厂一化尿素装置的一套扩能新增二氧化碳压缩机,控制系统(防喘振+性能及负荷控制)、联锁系统均由GE90-30的PLC实现;机组状态监测由本特利3500系列实现,并与GE90-30PLC实现数据传送。由于此机组系统在原设计中重点考虑的是设备的安全性,未过多考虑仪表自身方面,例如维护能力、仪表故障因素对装置长周期运行的影响,在装置运行初期出现过仪表误动作造成装置停车,影响了装置稳定运行。

1 联锁优化前情况

104J是乌鲁木齐石化公司化肥厂一化尿素装置的一套扩能新增二氧化碳压缩机,联锁系统由GE90-30的PLC实现,机组状态监测由本特利3500系列实现。其一级联锁仪表情况如下:

1)104J机组温度联锁:(单因素)

104J机组温度联锁仪表(全为热阻)包括压缩机推力轴承温度TE1305A/1306A共2只,径向轴承温度TE1307A/1308A/1309A/1310A共4只,电机温度联锁TE1312A/TE1313A/TE1314A/TE1315A/TE1316A共5只,所有联锁温度一共11只。温度设计为一入两出,现场一路信号入安全栅,回路安全栅输出两路信号分别去不同的卡件通道,程序内通过两信号比较,高值实现联锁,温度联锁实际为单因素。

2)机组轴振动轴位移:(双因素)

机组轴振动XSHH1301X/Y与XSHH1302X/Y,轴位移ZSHH1300A/B在机组状态监测仪3500之中组态为双因素[1],输出信号传递至GE90-30的PLC实现联锁。

3)机组工艺联锁:(单因素)

104J入口分离器液位高高LT2326,出口分离器液位高高LT2329,出口温度高高TAHH2328,出口压力高高PAHH2332,润滑油压低联锁PT1309,参与防喘振控制的入口压力PT2330,出口压力PT2331,入口流量FT2327。

由于此机组系统在原设计中重点考虑的是设备的安全性,未过多考虑仪表自身方面如维护能力(系统不开放,服务方技术支持不及时而且非常有限,造成对存在的风险没有预见性)、仪表故障因素对装置长周期运行的影响,在装置运行初期出现仪表误动作造成装置停车的结果,影响了装置稳定运行,同时增大了仪表的维护强度。

2 运行中出现的问题

2.1 仪表选型问题

由于104J为扩能新设备,对系统一些设计选型缺陷认识不足,现场分离器液位仪表(LT171G,LT2326,LT2329)设计选型为双法兰差压变送器,部分仪表在运行中出现问题,例如:2010年10月20日23时50分104J出口分离器液位LT2329及入口分离器液位LT2326瞬间波动。实际原因:分离罐内气液夹带,正相法兰膜盒受气液冲击,短时间内膜盒压力增大,仪表差压增大。此种情况下差压波动变化,不能反映分离罐真实的液位,造成瞬间的液位高联锁误动作104J停车。通过对模拟量联锁实验,找出了相应模拟量联锁动作对照的第一事故信号及报警联锁动作关系。

2.2 原始设计问题

在正常运行过程中,出现两次因主电机停,104J实际停运,而102J(二氧化碳压缩机)未停的情况。经分析原因:104J的主联锁条件为工艺及相关设备联锁因素,104J原设计中没有设计104J主电机自身停做为104J联锁条件,故104J实际停运,不会出现104J停信号,因此102J不会停。

2.3 流量变送器回路故障

2012年2月22日08时43分左右,一化尿素装置102J回流量FT1-1因回路线路故障发生向下尖峰波动,FV1-1/1-2电磁阀失电,四回一阀FV1-1全开,最终造成104J及102J停车。由于现有图纸联锁关系中未有变送器回路故障与电磁阀相关联,经现场实验,最终确认回路故障与FV1-1/1-2电磁阀相关联;进PLC程序运行的2011年7月4日最新程序PROJECT_20110704中的ANTIP_B程序块中发现,102J防喘振控制的5个条件中的任何一个条件动作均会产生一个变送器故障TRASM_FAULT_B(%M01066)信号,此信号会导致防喘振电磁阀ZY1_1/2失电。因为对相关程序了解不足,所以未能发现此关系存在。以此类推,检查104J防喘振也存在相应的问题。

2.4 系统卡件故障

2013年9月7日在检查处理主电机径向轴承温度高高TE1313AA波动时,确认卡件对应的通道存在故障,造成其指示在54.4℃~55.3℃波动,比TE1313AB低2℃~3℃[2,3]。由于设计中,现场一路信号通过安全栅输出两路进系统,然后通过系统内数值比较,将高的那个数值做为终值参与联锁,同时此值在上位显示。如果TE1313AA大幅波动,通过内部数值比较,会选中输出造成104J停车。

3 联锁优化的思路及步骤

由于以上出现的问题,考虑装置长周期运行中要采取适当措施杜绝仪表误动作对生产装置稳定的影响,对104J联锁系统进行有针对性的评审及优化,思路是具备双因素条件的改为双因素,不具备双因素条件的,在不影响设备安全的前提下,根据实际情况优化处理,同时根据装置运行的现状及备件的实际情况,有步骤分阶段的进行实施,具体步骤实施如下。

1)已实施完的仪表

通过技术分析,由于分离罐气液介质对浮筒的测量影响较小,分离罐液位测量选为浮筒式液位计较为合适[4]。

制定方案:选定浮筒备件,经厂里协调,联系工艺设备开孔:LT2326、LT2329更换为浮筒液位计,104J入口分离器开孔安装浮筒[5]。

检修期PLC内部组态:LT2329与LT1105,LT2326与新增液位变送器LT2326-1实现双因素联锁,GE90-30系统模拟量输入的处理对用户不开放不可见。因此,新点无法组态,为了能实现双因素联锁,保证系统安全,采取可行办法实现了此功能。

具体方法:模拟量信号先进DCS系统转换成开关量,在进入PLC系统,利用剩余DI空点,在PLC主程序内,进行相关逻辑修改后,保存下装至 PLC的MASTER及SALVE[6];为防止LT2326/2329回路断线联锁(注:回路电流<3.5MA会造成联锁),LT2326零点提高至7.86%,LT2329零点提高至5.6%。如图1、图2所示。

2)正在按步骤实施的仪表

根据装置运行现状及部分仪表备件未到货的实际情况,在大修期间,对还未改成双因素的工艺联锁仪表(出口压力高高PAHH2332,润滑油压低联锁PT1309)进行了前期准备,将现场接线箱至中控室的电缆布设完成并完成接线箱至机柜的接线,等待备件到货后择机完成双因素改造。

3.1 联锁修改优化

3.1.1 增加104J电器停机联锁

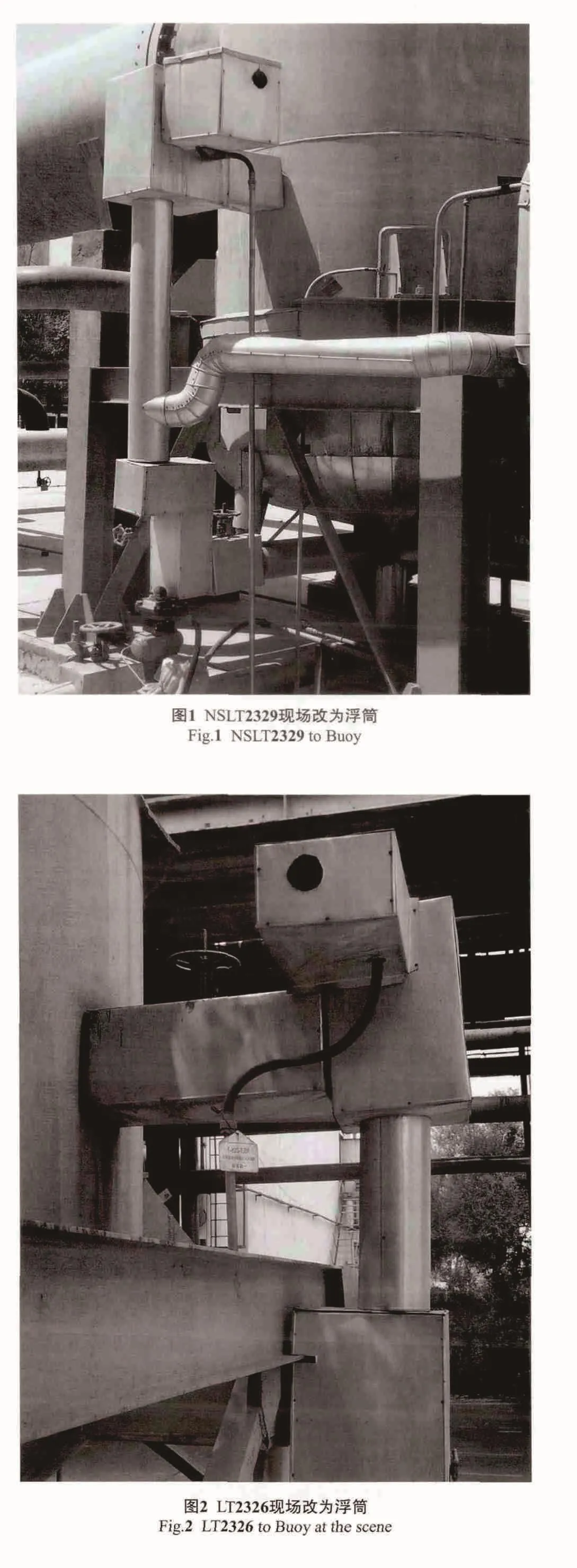

为保护102J设备安全,即一旦104J停车,102J必须联锁停车。经过厂里评审,联锁进行增加,由于电器没有去104J控制系统的停车信号,而只有104J主电机运行反馈信号,故根据实际情况,采取了以下方法进行相应的联锁改造,即联锁回路中增加XS1309F(主电机运行反馈信号)作为104J联锁停车信号;104J主电机联锁复位时增加2s延时,在2s内联锁复位,同时电器送来的XS1309F反馈信号满足作为104J联锁条件。此联锁改造完善了系统联锁,同时一旦主电机自身故障停机,104J系统事故信息可以查出停机原因,方便了事故查找分析[7],如图3、图4所示。

3.1.2 杜绝变送器故障联锁

由于参与104J防喘振控制的入口压力PT2330,出口压力PT2331,入口流量FT2327中任何一台变送器及回路故障均与104J防喘振电磁阀XY2327相关联,一旦仪表误动作104J将停车。因此,在不影响设备安全的前提下,杜绝仪表自身风险对机组正常运行的影响,在PLC程序内LOGIC_D程序块的第70行强制(FORCE ON)变送器故障信号TRASM_FAULT_A(%M01066)(常开点)闭合,目的是防止变送器误故障与防喘振电磁阀XY2327有联系造成机组停车。

3.1.3 杜绝通道故障

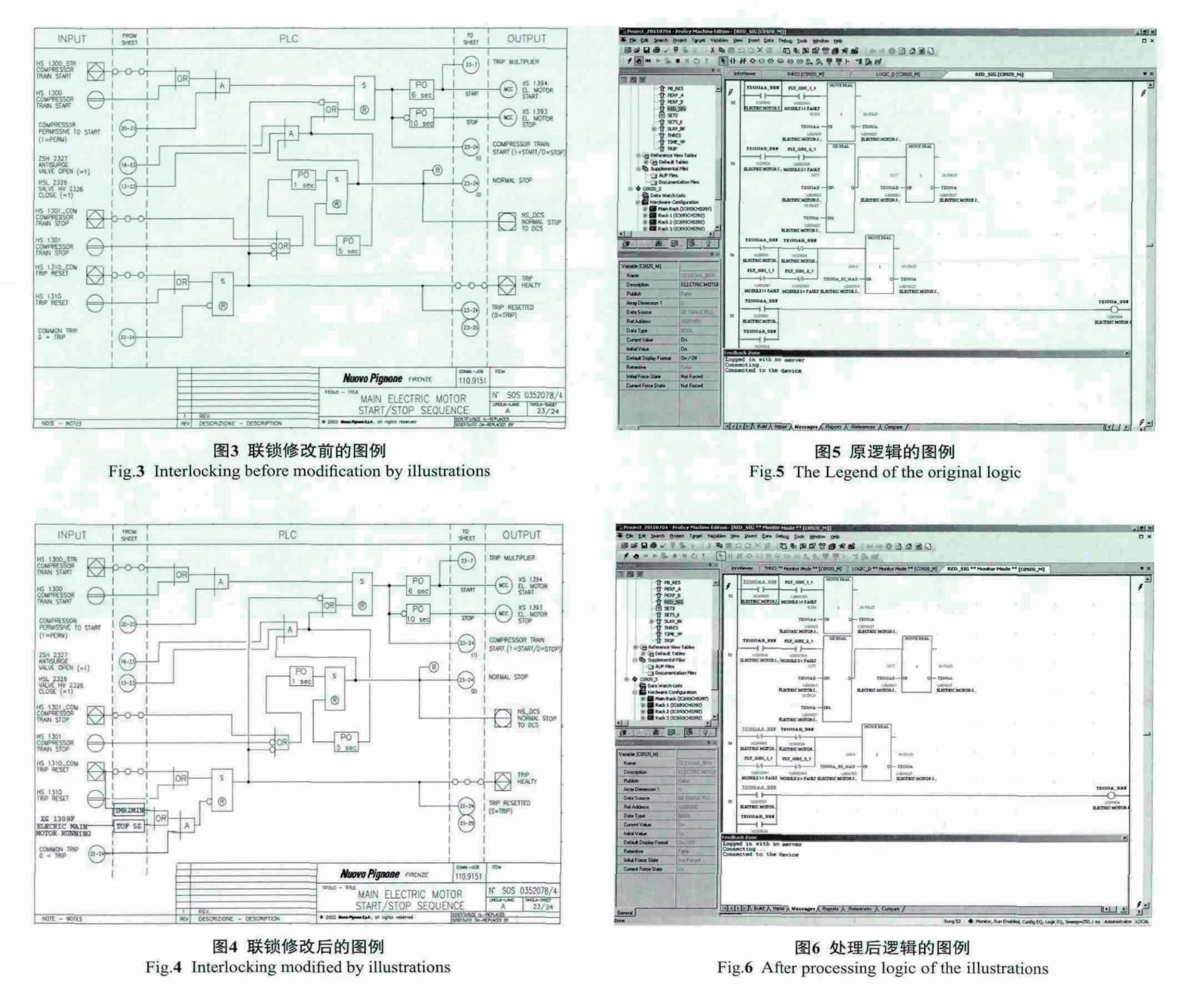

由于机组温度模拟量在PLC程序中输入处理是不可见的,无法获知如何对新点的初始定义,包括它与上位数据库的通讯联接及数据库表单内新点的添加及删除,即组态不了新点。因此,在104J系统直接实现双因素不可行,而温度信号转至其他系统在过渡回104J系统,中间环节会增多而增加了回路故障的风险及维护量,同时104J系统没有太多硬件通道资源支持,改双因素也不可行。目前,为了防止TE1313AA通道信号故障造成的仪表联锁误动作,在程序内将此通道的故障信号进行了人为处理“强制”,目前只由TE1313AB单通道指示现场温度,这样并没有影响联锁的作用,同时防止仪表误信号出现造成104J停车,如图5、图6、图7所示。

4 联锁优化后情况

联锁优化后,实现双因素联锁的仪表LT2329与LT1105,LT2326与LT2326-1回路环节虽然增多,但风险实际可控,运行过程中再未出现问题。XS1309F反馈信号的修改完善了系统联锁,同时一旦主电机自身故障停机,104J系统事故信息可以查出停机原因,方便了事故查找分析。参与104J防喘振控制的入口压力PT2330、出口压力PT2331、入口流量FT2327中,任何一台变送器及回路故障与104J防喘振电磁阀XY2327关联的条件消除,在不影响设备安全的前提下,减少了仪表误动作的几率,同时降低了仪表维护强度。

5 结束语

通过104J联锁优化,提高了仪表联锁的安全稳定性,装置运行过程中再未发生因仪表误动作造成装置停车的现象,保障了装置长周期稳定运行。

[1]石油化工仪表自动化培训教材编写组编.旋转机械状态检测及控制系统[M].北京:中国石化出版社,2010:44-58.

[2]施仁.自动化仪表及过程控制[M].第4版.北京:电子工业出版社,2009:1-5.

[3]孙瑜,张根宝.工业自动化仪表与过程控制[M].西安:西北工业大学出版社,2003:28-46.

[4]朱炳兴.仪表工试题集,现场仪表分册[M].北京:化学工业出版社,2002:121-122.

[5]汪兴云.过程仪表安装与维护[M].北京:化工出版社,2006:78-81.

[6]韩兵.PLC与工控系统安全自动化技术及应用[M].北京:中国电力出版社,2011:5-10.

[7]石油化工仪表自动化培训教材编写组编.安全仪表控制系统[M].北京:中国石化出版社,2009.