视情维修在现代企业设备管理中的应用

2014-01-01胡俊

胡 俊

(金隆铜业有限公司,安徽 铜陵 244000)

1 引言

效益是企业生存的价值和基础,决定了企业生存与发展的命运。科学而严格的管理可以节约企业生产与经营中的劳动消耗,有效地发挥人力、物力等各种资源的功能,提高经济效益。金隆铜业有限公司(以下简称金隆铜业)2009年开始实施了设备视情维修制,降低了生产成本,并积累了一定的经验,本文重点介绍了金隆铜业设备“视情维修”实施背景、办法和取得的成效。

2 推行视情维修的背景

金隆铜业是一家中外合资大型铜冶炼企业,1997年建成投产。投产初期金隆铜业设备管理实行了“以点检员为中心的全员生产预防维修体制(TPM)”,设备维修方式采取定修制,分周修、月修和年修。周修是在正常生产状态下完成的检修;月修与年修均是在停产状态下完成的检修。

建厂初期实行的点检定修制作为一种设备预防维修模式,符合自动化程度高、专业性强、现代大型连续化生产企业金隆铜业的当时需要,减少了设备事故故障、提高了设备运转效率。但是随着企业精细化管理的进一步深入,设备定修制也暴露出了一些不能适应现代企业发展需求之处,具体表现在:每次月修时间10h左右,月修周期一二个月进行1次,一些设备存在“过量保养”的浪费现象,对于大型生产系统,停、开车的过程也是一个消耗能源、人为制造设备故障的过程。我们在日常统计分析中发现,每次停产月修期间,除了为保持熔炼炉内铜水温度而空耗一定的电、天然气和重油等能源外,与正常生产月度相比还增加了二三百万元设备维修费用,生产成本大。因此控制设备保养成本达到一个合理的地步,把握“过量保养”与“带病运行”的切入点,做到设备既“安全”又“经济”运行是我们下一步工作的目标。

2009年金隆铜业开始大力推行设备“视情维修”,目的是提高设备管理与维修水平,减少停产检修次数,减少生产能源空耗,降低设备维修成本,避免设备过剩维修和失修,最终实行以效益为中心的设备管理目标。

3 视情维修的理论概念

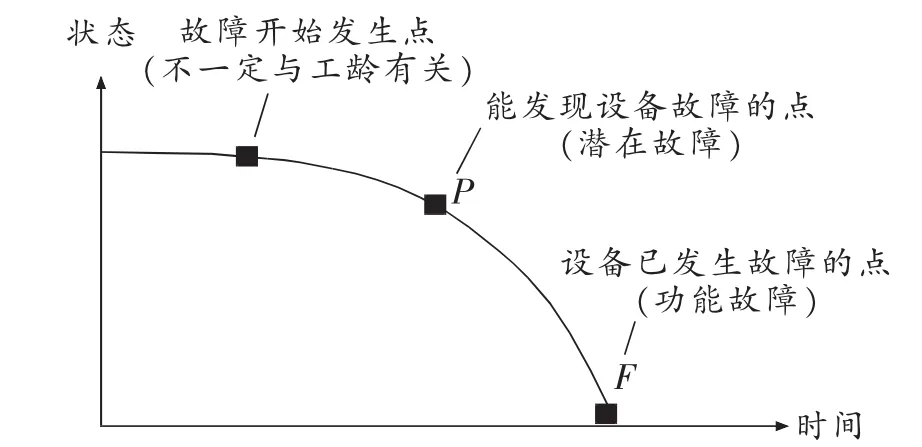

视情维修这一体系产生于美国,是近年开始广泛研究的一种维修模式。视情维修(condition based maintenance,CBM)是一种针对设备工作的实际状态和设备结构、功能变化趋势的维修管理方法,也是当前国内外研究的热点问题之一[1]。视情维修是立足于故障机理的分析,根据不解体测试的结果,当维修对象出现“潜在故障”[2]时就进行调整、维修或更换,从而避免“功能故障”的发生。其理论依据是P-F曲线[3],P-F曲线描绘了设备状态劣化的过程,如图1所示。

图1 P-F曲线

设备故障发生都有一个发展过程,为了预防功能故障的发生,维修时机应该在F点以前,而为了能够尽可能地利用设备或机件的有效寿命,维修时机应该在P点之后。这就是说应该在P点和F点之间寻找一个合适的点进行维修,这就是视情维修的基本思想。

视情维修主要是通过掌握设备的运行状态,及时发现问题并采取相应对策,使有些故障在发生之前得到有效预防,有些严重的故障可以在有轻微故障苗头时得到控制并被排除,从而遏制严重故障的发生,大大降低故障率,节约维修成本,缩小维修范围,减少维修工作量,提高设备的可用率,使维修工作变被动为主动。视情维修可以解决定期维修中“该修不能修,不该修却要修”的局面[4]。

4 视情维修的实施

为确保视情维修的实施,金隆铜业通过完善组织机构、建立防护线体系、完善管理制度、建立考核体系、强化点检和监测等措施,掌握主要设备运行状态和故障发展趋势,做到视情维修,将故障消灭在萌芽状态,遏制严重故障的发生。

4.1 完善组织机构,建立防护线体系,确保视情维修工作运行顺畅

为了能够将视情维修工作真正落到实处,金隆铜业在原有的基础上进一步完善了公司、部和课三级TPM管理机构,明确职责,确立推进方针和目标。公司TPM推进委员会根据公司发展需要,分别制订出1年、3年、5年的中长期目标,各分会层层分解后制定出每年度和每个月的推进措施和目标。各分会每月召开1次专题会,对1个月TPM工作进行分析总结;公司TPM推进委员会每季度召开1次专题会,对既定目标完成情况进行跟踪分析,并检查和指导各分会工作的开展。

建立“三位一体”点检制及五层防护线体系,把握设备运行状态。“三位一体”是指岗位操作员的日常点检、专业点检员的定期点检、专业技术人员的精密点检三者结合起来的点检制度。五层防护线是:第一层防护线是岗位操作员的日常点检;第二层防护线是专业点检员的定期点检;第三层防护线是专业技术人员的精密点检;第四层防护线是对出现问题进一步通过技术诊断等找出原因及对策;第五层防护线是定期的精密检测。“三位一体”的点检互为补充、互相穿插,设立五层防护保证设备零故障运行。

4.2 完善管理制度,进行规范化和标准化管理

实行管理规范化和标准化是推行视情维修的保障,为此金隆铜业对现有各项设备管理制度和流程进行梳理,进一步完善设备管理制度和流程,使其侧重于设备视情维修工作的开展。

4.3 加强学习与培训,提高人员素质

为提高员工意识和设备操作点检维修技能,加强了设备操作、管理和维修人员的培训工作。培训工作坚持内培为主、外培为辅、厉行节约、讲求实效的原则,重点是强化操作点检与维修技能、工作标准和管理标准等培训。

新进员工要进行设备保全维修和工艺操作岗位互换培训工作,以增强设备人员和操作人员对工艺和设备的相互了解,为提升设备维修和管理工作打下基础。

4.4 建立考核体系,促进视情维修工作的开展

设备管理考核内容涉及到设备管理KPI指标、使用维护、事故及维修成本等全方位管理。每月考核1次,与个人绩效挂钩,奖罚分明。

4.5 日常和专业点检有效运行,掌握设备运行状态

设备操作人员日常每班至少3次对运行中的设备进行点检,检查设备运行的转速、温度、电机电压、电流、螺栓紧固等,发现问题及时处理,处理不了的联络专业点检员进行处理。

机械和电仪专业点检员日常完成专业点检。点检员每天通过VM-63便携式测振仪等专业工具对运行设备进行较深入的点检,现场测量设备运行中的振动、声音等,查找设备异常原因,判断劣化的趋势,确定设备维修的时间和程度。

4.6 加强和完善重点设备运行监测,提升精密点检能力

状态监测技术[5]是视情维修的技术基础,充分利用现有设备状态监测精密点检仪器,开展设备状态监测与分析工作,掌握设备状态变化趋势,提前做好预防工作。

重大设备安装实时在线监测系统。如制氧DH80空压机的1600型在线振动监测系统等。这些设备实时数据在线监测系统,采用计算机在线测试,在画面设备对应位置显示设备当前振动值,使设备操作和管理人员及时了解和掌握设备运行状态,分析和诊断设备异常和缺陷,预测设备运行状态变化,提出检修建议。

经过专业培训的精密点检员运用精密点检仪器,定期对重点设备进行监测与故障诊断。为进一步提升设备健康状况管控水平,金隆铜业强化精密点检工作,在原有的基础上,先后配置了远红外成像仪、轴承故障分析仪、ENPAC1200A数据采集仪、频谱分析仪等监测与故障诊断仪器,定期对重要设备如制氧DH80空压机、H97空压机、KKK风机、转炉送风机、高压电气柜和炉窑等监测。在发现有“潜在故障”时,到现场采集数据,进行趋势分析,更加准确地判断出设备故障维修时间,为生产争取主动。

4.7 加强设备事故故障统计分析和整改工作

设备事故故障统计分析整改是设备安全运行的重要保证[6],金隆铜业在强化设备点检与视情维修的同时,注重设备事故和故障的统计分析和整改工作,把事故或故障按发生的原因进行分类统计,从中找出规律,寻求减少设备事故或故障发生的各项措施。

5 应用效果

金隆铜业实施设备视情维修以来,设备维修和管理水平明显提升,设备品质有很大改善,设备故障得到有效控制。

(1)由于对设备运行状况的准确把握,降低了设备故障率,主要设备完好率提高。自2009年实施视情维修以来,闪速炉投料作业率提高了2%,达到97%以上。

(2)设备维修费用逐年下降。实施视情维修制后,设备停产维修次数明显减少,从而减少了人力、物力、财力的无谓投入。2009年以前,每年停产月修次数约10次,实施视情维修后,每年月修次数减少到2~3次,2013年仅进行了2次月度检修,1年节约维修费用约2000万元。据统计,实施视情维修制4年来,金隆铜业的t铜设备维修费用下降了35.6%。

(3)金隆铜业是高能耗企业,能源成本几乎占据生产成本的“半壁江山”。节能、降耗是企业降低成本、提高效益的一个重要途径。实施视情维修制后,设备停产次数减少,降低了电、天然气、重油等能源空耗,同时也提高了主产品产量,生产成本下降。

6 总结

现代工业生产与发展以及市场经济给企业的设备管理和维修工作提出了更高的要求,设备维修和管理工作也从过去满足生产、服务生产向精细化、经济化发展。金隆铜业经过4年多的设备视情维修实践并结合自身特点持续改进,有效地降低了设备事故率,设备运行平稳,维修水平提高,降低了生产成本,实现了企业最大效益化。

[1]宋彪,王旭.飞机视情维修的应用现状及发展[J].中国民航大学学报,2012,30(5):9-15.

[2]彭博,金星,杨洋,等.基于剩余寿命的潜在故障优化维修方法研究[J].兵工学报,2012,33(4):483-487.

[3]杨绪,张萍,赵红华,等.视情维修理论综述及其在航空发动机维修管理中的应用[J].江苏航空,2006(1):18-20.

[4]袁玉道,朱石坚.完善维修体制提高舰船维修水平[J].中国修船,2005(4):39-42.

[5]王兆芳.运用状态监测技术提高设备安全可靠性[J].安全健康和环境,2012,12(8):24-25.

[6]张美玲.设备事故故障统计分析整改是设备安全运行的重要保证[J].冶金设备管理与维修,1998(4):45-46.