太阳能用不锈钢冷轧产品厚度影响因素的分析与改进

2014-01-01宁波宝新不锈钢有限公司杜海宪高松超乔爱民包玉龙尹静

宁波宝新不锈钢有限公司 ■ 杜海宪 高松超 乔爱民 包玉龙 尹静

0 引言

根据用户需求,目前冷轧不锈钢产品厚度有逐渐向薄料发展的趋势,太阳能、冲压制品、精密轧制等行业,对产品厚度精度要求越来越高。如太阳能行业所需不锈钢冷轧产品,厚度基本为0.3~0.5 mm,要求产品厚度稳定,长度方向上厚度波动少。宁波宝新不锈钢有限公司(以下简称宁波宝新)以生产不锈钢薄规格冷轧产品为主,产品厚度控制精度高,较好地满足了太阳能行业的使用需求。

影响冷轧不锈钢薄规格产品厚度的因素较多,主要为原料合金成分、原料热凸度、测厚仪状态稳定性、质量设计、钢卷头尾AGC厚度控制、轧机操作人员的技能水平等。

本文对不锈钢冷轧薄规格产品厚度各主要影响因素进行分析,提出解决问题的思路和方向,以SUS304钢种为例进行阐述。

1 不锈钢冷轧机厚度测量原理与特性

1.1 测量原理

目前不锈钢冷轧通常采用X 射线测厚仪,其工作原理是:X射线源产生设定强度的辐射,经不锈钢吸收后,传感器接收、检测穿过带钢的X射线,再转换成电压,从而计算出待测量的不锈钢厚度。其计算公式为:

式中,I为通过不锈钢的X射线强度;I0为放射源产生的X射线强度;µ为不锈钢的吸收系数;ρ为不锈钢密度;H为不锈钢厚度。

不锈钢与普碳钢的测量原理相同,但不锈钢合金元素多、钢种牌号多,与普碳钢相比,不锈钢冷轧的厚度测量具有较大的差异性和特殊性。

1.2 不锈钢对测厚仪测量的影响

1) 不锈钢合金元素较多,如SUS304钢种,除常见的Cr、Ni等主要元素外,还有Cu、Nb 等微量合金元素,不同的炉次,合金元素含量存在一定差异,必将会影响测量精度。

2) 不同的产品标准,不同的用户需求,即使对于SUS304同一钢种牌号,实际合金元素可能也会存在较大差异,对厚度测量精度产生较大影响。

3) 不锈钢冷轧产品厚度越大,对X射线的吸收越强,如合金元素等发生变化时,将增大测量误差,因此厚规格产品对测量条件的变化更为敏感。太阳能用产品常见厚度为0.3~0.5 mm,厚度较薄,合金元素等条件变化时,导致的厚度波动相对较小,但考虑到太阳能产品对厚度的高精度要求,合金成分变化所产生的影响也必须进行控制和消除。

2 厚度质量设计

不锈钢冷轧生产时首先要进行质量设计,主要内容包括:出厂产品厚度公差确定、工艺流程确定、各工序工艺要求等,其中涉及到产品厚度的为酸洗(主要为冷酸线)、轧机、修磨、平整等工序。

确定产品厚度的原则:首先要根据用户的使用需求,确定成品基准厚度及上下限公差,确定轧制目标厚度,同时要考虑原料热凸度值。冷酸机组的厚度减薄量按来料厚度的0.5%考虑,平整机组的厚度减薄量按实际延伸率考虑。

对于太阳能产品,在质量设计中,首先要考虑到其对厚度公差要求高的特性,确定严格的成品上下限范围;然后再根据原料热凸度、酸洗和平整工序的厚度减薄量,确定合适的轧制目标厚度。如成品厚度存在异常,调查分析后,再对轧制厚度进行调整、改进。这样从质量设计就开始按照用户的使用要求,系统考虑薄规格产品的厚度影响因素,从而在生产制造流程上保证了产品的厚度精度。

3 原料合金成分的影响

原宁波宝新原料供应厂家较多,近年逐渐集中在国内某厂家,少量从国外厂家进口。各不锈钢厂家因炼钢原料、合金成分控制策略等的不同,即使同一钢种牌号,合金成分也会存在较大差异。

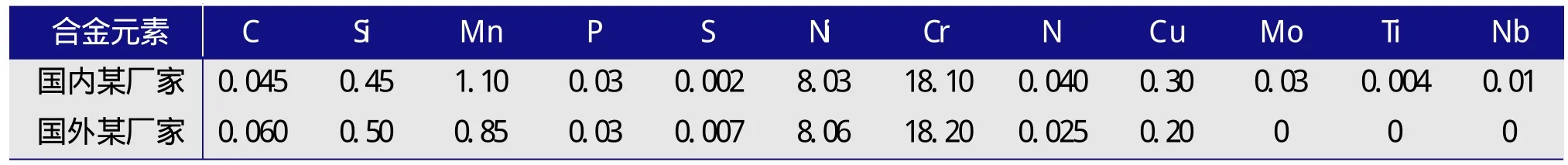

以国内某厂家与国外某厂家为例,进行SUS304钢种合金成分对比,相关参数见表1。

表1 SUS304典型合金元素质量分数(单位:%)

从表1可知,两个厂家的合金成分差异在于C、Mn、N等主要合金元素上。另外,Cu、Mo、Ti、Nb等微量合金元素国内某厂家控制精度略差,波动大;国外某厂家控制精度较高,分析与炼钢原料关联很大。国外不锈钢使用成熟,废钢资源充足,炼钢原料中废钢比例大,炼钢时各合金元素易受控;而国内废钢资源相对较少,面临生产成本压力大等问题,炼钢原料中低镍矿比例大,导致微量合金元素控制精度受限。另外,炼钢工序不同时期生产的钢卷,因炼钢原料有差异,微量合金元素也可能有较大波动。

合金元素的原子量越高,对测厚仪X射线的吸收率越高。与合金补偿的标准样板比较,当前所轧制的钢卷重金属元素含量差异越大,则导致厚度检测偏差越大。

因此,对于不同的原料厂家,需重新制作相应的厚度标准样板,分别进行合金补偿。另外,对于同一生产厂家的原料,对原料的合金成分(如Ni、Cu等)也制定了内控标准,从源头来保证薄规格产品的厚度测量和控制精度。

4 热凸度的影响

原料热凸度对冷轧不锈钢的厚度影响主要为两方面:

1) 轧机测厚仪测量的为带钢中部厚度,如热凸度过大,会出现带钢中部厚度控制正常,而边部超薄等问题。

通过现场钢卷热凸度的跟踪与统计分析,发现原料经常会出现带钢单侧热凸度过大的问题,如图1所示。其中,带钢宽度方向上的厚度测量点,每25 mm间隔取1点测量厚度。

图1表示薄规格产品的热凸度出现异常,中部厚度控制正常,但由于带钢单侧热凸度过大,导致该侧超薄,不能满足太阳能产品的使用要求。另外,热凸度过大,易导致钢卷跑偏、板形出现异常,从而影响厚度控制的精度和长度。

图1 典型的薄规格产品热凸度异常曲线

2) 轧制时,操作人员人工测量带钢边部厚度,再加上一定的热凸度数值,与测厚仪测量的中部厚度进行对比,以判断当前厚度检测和控制是否正常。如带钢热凸度过小或过大,会造成轧机操作人员误判为测厚仪出现异常、需设备人员处理等,影响正常轧制。

因此,为保证冷轧时顺利轧制和厚度控制,希望将热轧钢卷的凸度控制在较小(1.5%)、对称并且稳定的范围内。

5 钢卷头尾厚度控制的影响

由于多辊可逆式轧机固有的特性,钢卷头尾与卷筒接触散热或与空气等外界进行热交换,头尾带钢温度较低、加工硬化大,轧制力相对较大。特别是轧制薄规格产品时,AGC控制难度进一步加大,此时AGC控制为非稳态过程,厚度不易控制。另外,为避免轧制力、板形等因素剧烈变化所导致的钢卷头部绞、断带轧制事故,头部启动速度较低,此时AGC控制系统的增益较小,使头部厚度控制响应速度受到一定限制。

轧制0.3~0.5 mm的薄规格产品时,钢卷头尾厚度控制是主要问题。相比较之下,钢卷中部AGC厚度控制成熟稳定,响应速度快,厚度波动范围通常为5,完全可满足太阳能行业的加工和使用要求。

薄规格产品轧制最终道次的典型实测厚度曲线如图2所示。其中,纵坐标表示厚度波动值,为带钢实际厚度与设定值之间的差值。从图2可看出,钢卷头部超厚较多,AGC未能有效调节,导致出现约30 m的超厚,无法满足太阳能用户的使用要求,需在成品机组进行切除。

图2 典型的薄规格产品轧制厚度曲线

解决和改进方案为:

5.1 钢卷头部轧制力设定

轧机数学模型计算的轧制力预设定值,是根据钢种加工硬化指数、道次压下量、宽度 等计算得出的,为钢卷中部正常轧制时的计算值。但钢卷头尾超厚、温降大,轧制力普遍要比中部正常轧制时大约50~100 t,因此数学模型不能满足现场实际需求。

1) 计划对原数学模型进行改进,重新开发新的轧制力计算模型。根据钢卷头部实际厚度进行轧制力计算,提高头部轧制力设定精度,减少超厚带钢长度。

2) 人工提高轧制力设定精度。为保证表面质量,轧制时最后两个道次要更换工作辊,此时诸多条件发生变化,如工作辊辊径变化、工作辊尚未与带钢充分磨合等,会导致轧制力发生变化。

在原数学模型未改进前,临时采用人工设定方法,即考虑当前的工作辊辊径大小,以上一道次尾部的实际轧制力数值为准,减去20~50 t,即为当前道次的头部设定值。

5.2 操作因素的影响

轧机AGC增益直接与轧制速度相关,轧制速度越快,厚度修正能力越强。轧制时,操作人员调节和观察带钢板形,如板形正常,则要尽快升速,此时AGC增益变大,轧制力调节响应速度加快,可更好地消除厚度差异。

6 测厚仪工作状态的影响

轧制时要保证厚度控制稳定,测厚仪的准确测量是前提条件。

现场轧制时,因测厚仪射线源等设备出现故障,检测精度出现偏差,有时厚度偏差较小,轧机操作人员未能及时发现,导致多卷带钢厚度控制异常。

因此,为保证厚度控制精度,首先要保证测厚仪处于稳定、可靠的工作状态,需大大缩短测厚仪标定时间,减小测量系统误差。另外利用检修时间,用合金补偿标准样板对测厚仪进行检查,验证测厚仪的工作状态是否正常。

7 结论

1) 目前太阳能用户对不锈钢薄规格冷轧产品的厚度精度要求越来越高,现场影响因素较多,主要为原料合金成分、原料热凸度、测厚仪状态稳定性、质量设计、轧机操作人员的技能水平等。

2) 宁波宝新在前期工作基础上,对影响产品厚度的各影响因素分别采取了相关措施,进一步提高了产品的厚度控制精度。目前宁波宝新的薄规格产品厚度控制水平在国内处于领先地位,较好地满足了太阳能等行业和用户的使用需求。