钢筋混凝土支撑爆破拆除施工技术

2013-12-31余勇军

余勇军

(中国水利水电第十二工程局有限公司,浙江杭州 310000)

1 工程概况

综合试验水池工程基坑分两期进行开挖,一期基坑为直径101 m的圆形基坑,开挖高程为0.0 m~-16.0 m,开挖深度为16 m;二期基坑是在一期基坑开挖完成的基础上,在一期基坑中部继续开挖一长57 m,宽46 m,开挖深度为16 m(开挖高程为-16.0 m~-32.0 m)的矩形基坑。

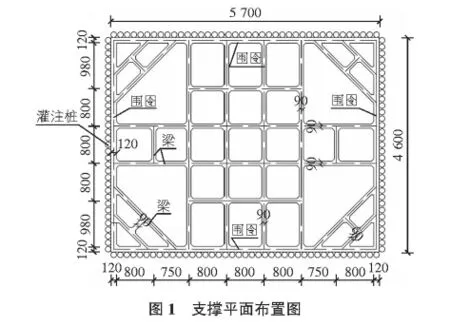

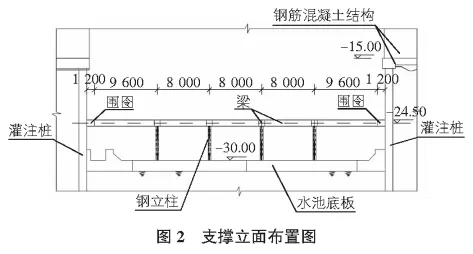

二期基坑采用混凝土灌注桩与钢筋混凝土支撑作围护结构,支撑布置在-24.5 m高程。支撑由钢筋混凝土围囹、钢筋混凝土梁和钢立柱组成,如图1,图2所示。围囹断面尺寸为宽1 200 mm,高900 mm;梁断面尺寸为宽900 mm,高900 mm。混凝土强度等级为C30。钢筋混凝土支撑在完成水池底板施工后采用爆破的方法拆除,拆除混凝土工程量约600 m3,钢筋约220 t。

爆破拆除施工时周边环境如下:

1)水池钢筋混凝土底板已经浇筑完成,并已达到设计强度;2)-15 m高程钢筋混凝土底板已经浇筑完成并已达到设计强度,-15 m高程以上的钢筋混凝土结构处于施工状态;爆破时,新浇混凝土龄期必须达到7 d以上;3)爆破位置距离最近建筑物(职工宿舍,砖混结构)约50.0 m(水平距离)。

2 爆破拆除方案总体论述

2.1 支撑爆破拆除难点

1)将爆破地震波、爆破冲击波、爆破飞石、飞溅破片、爆破粉尘等爆破危害效应,尤其是爆破飞石,控制在预定范围内,满足安全要求,是爆破拆除的难点和重点。

2)大跨度多段支撑同时爆破,起爆顺序选择难度大。支撑段数多,一次爆破虽然可以采取一次点火分段起爆的方式控制起爆先后顺序,但是必须对先后顺序进行科学合理的安排。既要防止各支撑段相互干扰,又要防止先爆破的支撑段产生的爆破飞石破坏相邻支撑段的起爆网络和防护层。同时要保证混凝土破碎后块径较小,为快速清渣创造条件。

2.2 起爆方式选择

为避免杂散电流、射频电流对起爆网络的影响,防止早爆或误爆事故发生,所有雷管均采用非电导爆管雷管,起爆网络采用复式非电导爆管网络,最后用起爆导爆管专用起爆器起爆。

2.3 爆破施工方案选择

采用全粉碎型控制爆破方案。即在支撑的整个长度上,均匀布药孔并装药爆破,使支撑混凝土体全部破碎。采用预埋爆破孔。在浇筑支撑混凝土时将符合要求的纸管预先插入混凝土中,混凝土凝固后管腔即成炮孔。预埋爆破孔不会因混凝土中的钢筋而改变孔位,做到爆破孔间距均匀、准确,保证了混凝土体破碎后块径大小均匀、合适,利于清渣。

3 爆破方案技术设计

3.1 爆破技术参数设计

1)最小抵抗线W为钢筋混凝土支撑预埋孔距离临空面的最短距离,一般取支撑厚度H减去孔深L,即W=H-L;

2)药孔间距A:A=(1.5~1.8)×W;

3)药孔排距B:B=(0.85~0.9)×A;

4)药孔深度L:L=(0.67~0.7)×H;

5)单孔药量q:q=K·V。

其中,K根据支撑梁的配筋率选定(对于配筋率较大的钢筋混凝土结构,K=0.7 kg/m3~0.9 kg/m3);V为单孔装药爆破的支撑体积,V=A×B×H。

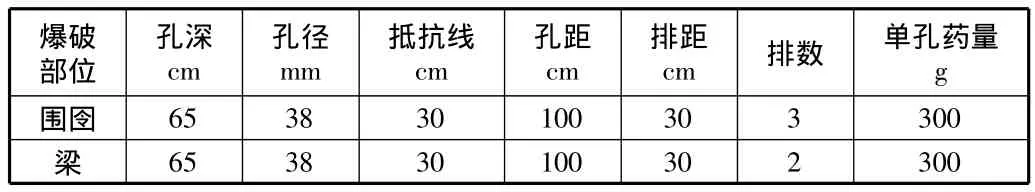

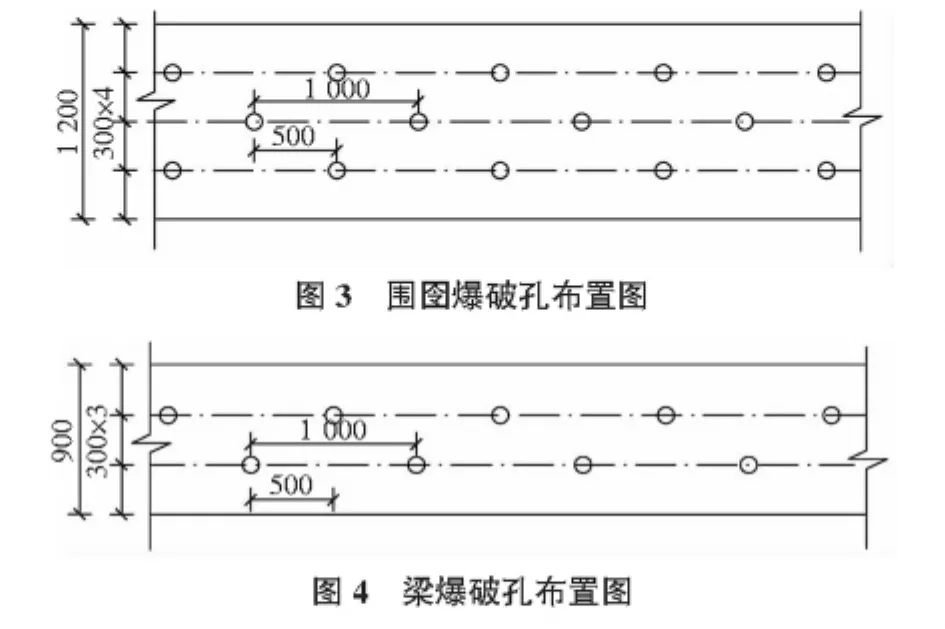

本次支撑爆破的爆破参数如表1所示。

表1 支撑爆破参数表

3.2 爆破孔的布置

3.2.1 围囹爆破孔布置

围囹宽1 200 mm,高900 mm,根据表1爆破参数预埋爆破孔,爆破孔具体布孔如图3所示。

3.2.2 梁爆破孔布置

梁宽900 mm,高900 mm,根据表1爆破参数预埋爆破孔,爆破孔具体布孔如图4所示。

3.3 起爆网络设计

3.3.1 起爆方法选择

在城市控制爆破中,常采用的起爆方法有两种:

1)电起爆法:主要由电雷管、导电线、电源等组成电起爆网络。优点:起爆可靠,便于检查。缺点:易受杂散电流、感应电流、射频电流的影响,存在不安全因素。2)塑料导爆管起爆器材:由塑料导爆管、导爆管雷管、连接件等组成非电起爆网络。优点:抗干扰性能好,不受任何形式电能的影响,能连接多种形式的网络,起爆雷管数量不受限制。缺点:网络不能用仪表检查,因而对作业人员的技术要求较高。针对本工程的特殊环境,为了避免工地杂散电流、射频电流和感应电流等对爆破网络的影响,采用非电塑料导爆管起爆系统起爆,做到安全、可靠、准爆。

3.3.2 起爆网络形式及连接方法

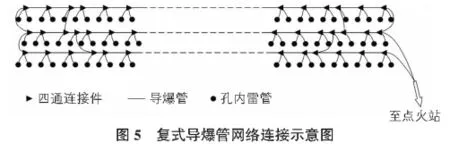

起爆网络采用非电复式导爆管起爆网络,如图5所示。

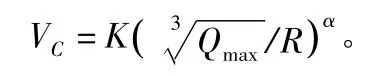

3.4 爆破地震波及最大一段(次)起爆药量的确定

爆破地震波振动速度可根据GB 6722-2003爆破安全规程给出的质点垂直振速公式(前苏联萨道夫斯基公式)进行计算,考虑到此次爆破为内部装药多点分布的控制爆破,不同距离R处允许的最大一段(次)起爆药量Qmax计算式为:

其中,Qmax为最大一段(次)起爆的炸药量(拆除爆破可以取最大一段装药量),kg;VC为爆破产生的质点振动速度,cm/s;R为爆点中心至被保护目标的距离,m;K,α分别为与地形、地质条件有关的系数和衰减系数,对于传播介质为软岩石时,K=250~350,α =1.8 ~2.0。

此次爆破最大一次齐爆药量控制在30 kg以内。根据上述公式,计算得该药量在不同距离上的爆破振动速度见表2。

表2 最大一次齐爆药量在不同距离上的质点振动速度表

根据计算得50 m处的爆破振动速度为1.68 cm/s,小于安全允许振速(2.7 cm/s~3.0 cm/s),满足规范要求。

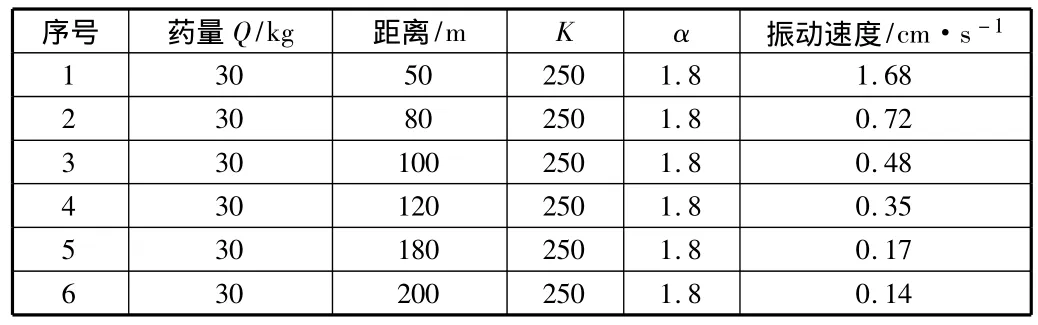

3.5 爆破器材计划

本次支撑爆破的爆破器材见表3。

表3 炸药及雷管数量表

4 安全防护措施

1)布孔前详细测试爆体尺寸,设计合理的最小抵抗线。2)穿孔完毕后,检查孔深,确保按照最小抵抗线长度。3)加强填塞质量,严格控制单耗药量。4)采用双层钢丝网夹草袋对爆破部位进行直接防护,以防止爆破飞石对附近建筑设施的影响。5)池壁搭设钢管架,同时铺设模板进行防护,钢管架立杆纵距500 mm,横距1 000 mm;底板采用30 mm厚细石防护。

5 结语

本次支撑爆破拆除施工顺利。爆破后混凝土与钢筋基本分离,混凝土块体大小比较均匀。周边建筑物没有受损。爆破达到了预期的效果,为以后类似的拆除工程积累了宝贵经验。

[1] 武大伟,李胡生,刘文广.钢筋混凝土地墙及支撑爆破拆除[J].山西建筑,2012,38(3):103-104.