预应力混凝土连续梁与钢管拱组合结构滑移安装施工方案

2013-12-31周长路

■ 周长路

1 工程概况

九龙岗特大桥钢管拱桥墩上部结构为(7 6+1 6 0+7 6)m的预应力混凝土连续梁与钢管混凝土拱组合结构。钢管拱计算跨径1 6 0.0 m,矢跨比1/5,矢高3 2.0 m,拱轴线为二次抛物线(设计拱轴线方程Y=-0.0 0 5X2+0.8X),拱肋设置最大预拱度为0.1 4 m,施工矢高3 2.1 4 m(施工拱轴线方程Y=-0.0 0 5 0 2 1 8 7 5X2+0.8 0 3 5X)。施工时按施工拱轴线制作和拼装。拱肋为钢管混凝土结构,采用等高度哑铃形截面,截面高3.0 m,每肋由2根弦管组成,弦杆为Φ1 0 0 0 m m钢管,由1 6 mm厚钢板卷制而成,弦管间用1 6 mm厚钢缀板连接,拱肋弦管及缀板内填充C 5 5微膨胀混凝土。

拱肋钢筋在工厂制作,为便于运输,每条拱肋划分为1 2个运输段(不含预埋段、嵌补段)。运输段最大水平长度1 6 m。拱肋管节接口避开吊杆孔位。每条拱肋上下弦管分别设1处灌注混凝土隔仓板和3 0道加劲钢箍;腹板内设3处灌注混凝土隔仓板,沿拱轴线均匀设置加劲拉筋,间距为0.5 m。两品拱肋中心距1 2.5 m,之间共设1 1道横撑,横撑均采用空间桁架撑,各横撑由4根Φ4 5 0 m m、厚1 2 mm主钢管和3 2根Φ2 5 0 mm、厚1 0 mm连接钢管组成,钢管内部不填充混凝土。

主桥共设1 7组双吊杆,吊杆间距8.0 m。吊杆采用P E S(F D)7-5 5型低应力防腐拉索(平行钢丝束)。吊杆外套复合不锈钢管,配套采用L Z M 7-5 5型冷铸镦头锚。吊杆上端穿过拱肋,锚于拱肋上缘张拉底座;下端锚于吊杆横梁下缘固定底座。

2 安装总体施工部署

本桥钢管拱安装总体施工方案:采用非桥位拼装钢管拱,然后采用连续顶推千斤顶在梁面滑移轨道上,将钢管拱整体纵移就位。

在合蚌高铁(7 6+1 6 0+7 6)m连续梁引桥五孔简支梁范围搭设钢管桩拼拱支架,用汽车吊将钢管拱拱肋逐段吊装到支架上进行焊接拼装。钢管拱拱肋、横撑及其他配件在地面上分节段焊接到位后,由汽车吊将拱肋逐段吊装到梁面钢管支架上,吊装拱肋时遵循左右、前后分别对称的原则。

为了满足工期要求,两跨拱同时从两端往中间施工,因此,节段运输也将按吊装顺序进行。

单跨拱安装按如下步骤进行:(1)确定架拱支架在地面上的具体位置,并浇筑混凝土扩大基础;(2)安装架拱钢管支架及钢管支架连接系、拉缆风绳;(3)架拱钢管支架检查验收合格后,进行拱肋节段及横撑安装,边安装边调整线形;(4)两侧拱肋对称安装(预留合拢段);(5)安装合拢段;(6)安装横撑;(7)整体焊接。

3 安装计算模型和参数确定

3.1 计算参数

3.1.1 材料参数及截面特性

(1)材料参数。钢管拱桥结构主要采用Q 3 4 5 q D钢材;贝雷梁片为国产3 0 0 0 m m×1 5 0 0 m m,1 6 M n钢材;钢管支架采用Q 2 3 5 q D钢材;钢绞线采用1 8 6 0级低松弛钢绞线。计算模型中的钢结构材料参数按照规范选取:钢构件弹性模量E=2.0 6×1 05M P a(钢绞线E=1.9 5×1 05M P a);钢构件泊松比为0.3;钢构件线膨胀系数α=1.2×1 0-5;钢材容重ρ=7 8.5 k N/m3。

(2)截面特性。结构各杆件截面形式和特性参照设计图纸选取。

3.1.2 荷载

(1)恒载。钢拱及支架结构自重按照实际质量施加在结构上。对于一些节点拼接板件,其质量在杆系计算模型中不易模拟,通过对结构杆系模型自重乘上自重系数来反映,使模型自重尽量与实际相吻合。

(2)活载。钢管拱在纵向平移过程中的推动力按液压顶推力计。

(3)附加荷载。风力:按照T B 1 0 0 0 2.1—2 0 0 5《铁路桥涵设计基本规范》第4.4.1条计算。温度荷载:按照最低气温-1 0 ℃,最高气温3 0 ℃计算;左、右侧钢管拱温差按照5 ℃考虑。

3.2 安装计算模型及假定

采用M i d a s /C i v i l 2 0 0 6对钢桁梁结构建立空间杆系有限元模型(见图1)。全桥离散为4 1 0 4个梁单元,6 9 5 2个节点。

边界条件:(1)架设过程。钢管拱架设施工过程中,约束拱脚处的各向位移,按完全固结考虑;钢管拱与支架连接为竖向及横向约束。(2)滑移过程。滑移过程中主要考虑钢管拱横向约束,计算其横向抗风、抗颠覆能力,确保钢管拱在滑移过程中的安全稳定。

计算采用以下假定:(1)计算模型中钢管拱、钢桁杆件均按梁单元模拟,钢绞线按照拉索进行等效模拟;(2)模型按照设计线形为初始状态进行计算;(3)施工过程计算时,新安装的单元考虑其由于已安装单元转角引起的初始位移;(4)施工过程计算的荷载主要考虑自重、温度、风压等正常施工荷载;(5)参照施工组织设计中的抗倾覆验算结果,合拢段不施加其他强制外力;

(6)边拱施工过程中,未考虑临时约束构件的变形和受力,根据实际监测结果再对计算模型予以修正。

3.3 施工阶段划分

钢管拱节段吊装。钢管支架拼装完成并检收合格后方可进行钢管拱节段吊装,采用2台3 0 0 t汽车吊进行吊装。汽车吊将钢管拱节段吊至钢管支架上固定,同时将拱肋与滑移系统连接。为保证吊装到位后拱肋的稳定性,每个吊装段吊装到位后在其对应位置安装横撑。

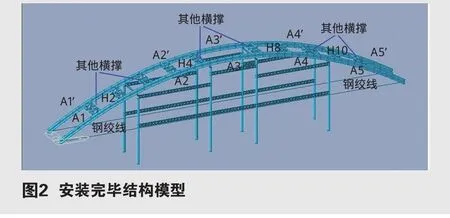

安装架设施工工况见表1,安装完毕结构模型见图2。

表1 安装架设施工工况序号 工况 持续 序号 工况 持续时间/d 时间/d 1 支架施工 3 0 1 0 安装横撑H 8 3 2 安装A 1节段 3 1 1 安装A 2节段 3 3 安装A 1'节段 3 1 2 安装A 2'节段 3 4 安装横撑H 2 3 1 3 安装横撑H 4 3 5 安装A 5节段 3 1 4 安装A 3节段 3 6 安装A 5'节段 3 1 5 安装A 3'节段 3 7 安装横撑H 1 0 3 1 6 安装横撑H 6 3 8 安装A 4节段 3 1 7 安装其他横撑 1 0 9 安装A 4'节段 3 1 8 加装钢绞线 1

先吊装拱脚段,最后吊装中间合拢段,对吊装到位的拱肋进行调整焊接。吊装段对接、焊接完成后安装其他横撑。

钢管拱吊装时,应对每一吊装段进行跟踪测量,保证安装线形满足设计要求,吊装线形几何尺寸除满足设计要求外,也应根据原桥面吊索孔的施工误差,在满足设计要求的情况下,对上部拱进行适量修整,以备后续吊索安装顺利进行。

4 安装计算结果分析

对九龙岗特大桥梁的安装架设施工计算主要包括架设施工过程和滑移状态计算。施工阶段按该桥的安装架设施工组织设计划分,进行计算。根据建立的计算模型、施工方法和阶段划分进行计算,得到关键架设施工阶段及滑移状态内力和位移结果。安装架设施工过程中,需对实际施工临时荷载进行严格校核,使计算模型尽可能反应实际施工状态。

4.1 内力计算结果

安装架设施工阶段,支架及钢管拱体系杆件最大组合拉应力为1 0 9.3 M P a,最大组合压应力为-3 5.7 M P a,小于Q 3 4 5 q D钢材的轴向基本容许应力(2 1 0 M P a)和弯曲基本容许应力(3 1 5 M P a);贝雷梁片杆件最大叠加拉应力为1 5 5.6 M P a,最大叠加压应力为-1 1 5.3 M P a,小于1 6 M n钢材的轴向基本容许应力和弯曲基本容许应力。安装架设施工阶段支架及钢管拱受力满足规范要求。

4.1.1 施工过程内力计算结果

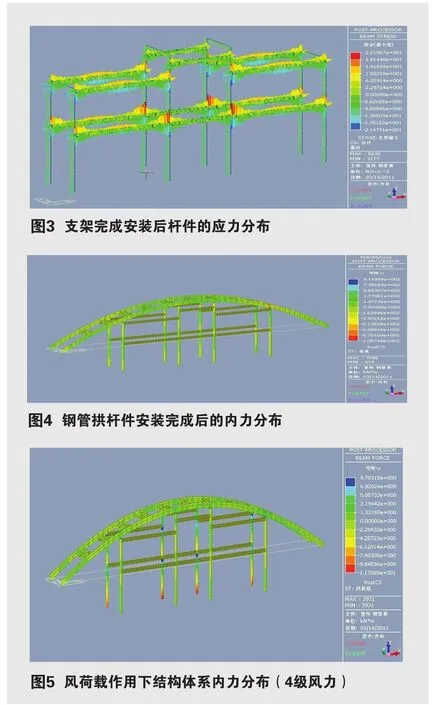

钢管拱关键架设安装施工阶段内力和应力计算结果见图3—图5。支架杆件最大组合拉应力为2 2.1 M P a,最大组合压应力为-2 1.4 M P a。

4.1.2 滑移阶段结果

钢管拱进入滑移阶段,解除支架约束自重力作用下,钢管拱最大拉力为2 7 k N,最大压力为-4 8.1 k N。在桥址环境整体升温至3 0 ℃的温度荷载作用下,钢管拱最大组合拉应力为1.9 MP a,最大组合压应力为-2.7 M P a,小于Q 3 4 5 q D钢材轴向基本容许应力(2 1 0 M P a)和弯曲基本容许应力(2 4 0 M P a)。钢管拱滑移阶段自身结构体系受力满足规范要求。

滑移阶段钢管拱应力及变形见图6—图9。

4.1.3 托架检算

1 2片贝雷片在承重过程中的计算结果见图1 0,最大应力为1 2 9.9 M P a,满足要求。

托架承重过程中计算结果见图1 1,最大应力为2 1 5.5 MP a,满足要求。

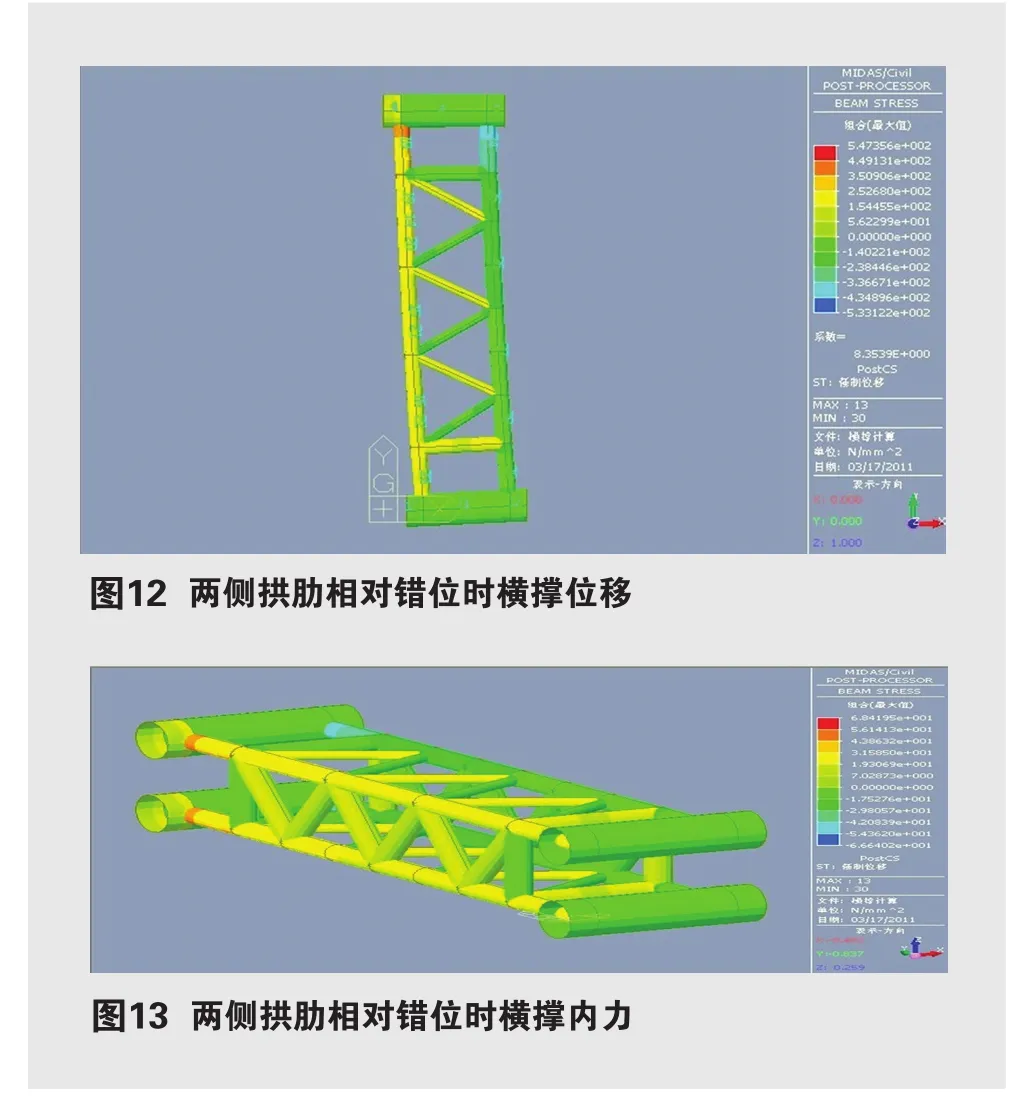

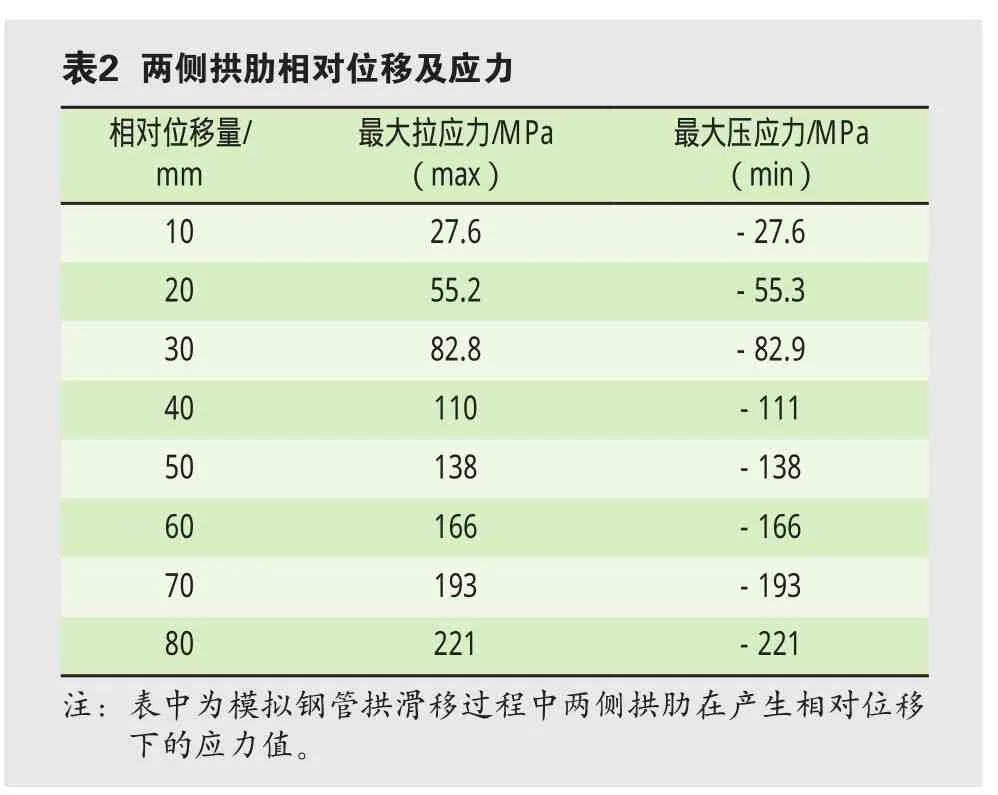

4.1.4 滑移过程中拱肋相对位移检算

九龙岗大桥钢管拱纵向滑移采用液压顶推方式进行,滑移过程是整个钢管拱施工中最难控制的一个环节,也是要求最高的一个环节。推进进程中要严格控制左右侧拱肋相对位移,确保纵向滑移过程中结构姿态及内力符合结构受力要求,确保结构安全。特别对钢管拱滑移过程中两侧拱肋相对位移进行检算(见图1 2、图1 3),两侧拱肋相对位移及应力见表2。

表2 两侧拱肋相对位移及应力相对位移量/最大拉应力/MP a最大压应力/MP a mm(ma x) (m i n)1 0 2 7.6 -2 7.6 2 0 5 5.2 -5 5.3 3 0 8 2.8 -8 2.9 4 0 1 1 0 -1 1 1 5 0 1 3 8 -1 3 8 6 0 1 6 6 -1 6 6 7 0 1 9 3 -1 9 3 8 0 2 2 1 -2 2 1注:表中为模拟钢管拱滑移过程中两侧拱肋在产生相对位移下的应力值。

可见,当钢管拱滑移两侧拱肋错位在8 0 mm时,横撑最大拉应力为2 2 1 M P a,压应力为-2 2 1 M P a。大于Q 3 4 5 q D钢材的容许压应力(- 2 1 0 M P a)。钢管拱纵向滑移过程中两侧拱肋的相对错位对横撑受力影响较大,因此,滑移过程中应将相对位移量严格控制在7 0 mm及以下,且加强对两侧拱肋相对滑移量的监测,及时对钢管拱滑移姿态进行校正。

4.2 位移计算结果

4.2.1 安装架设阶段位移

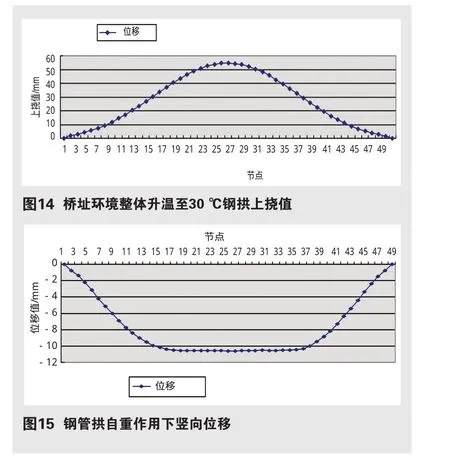

九龙岗特大桥上部结构为钢管拱,采用M I DA S软件对钢管拱架设安装阶段进行模拟计算,安装过程主要位移见图1 4—图1 6。

4.2.2 安装架设阶段支反力

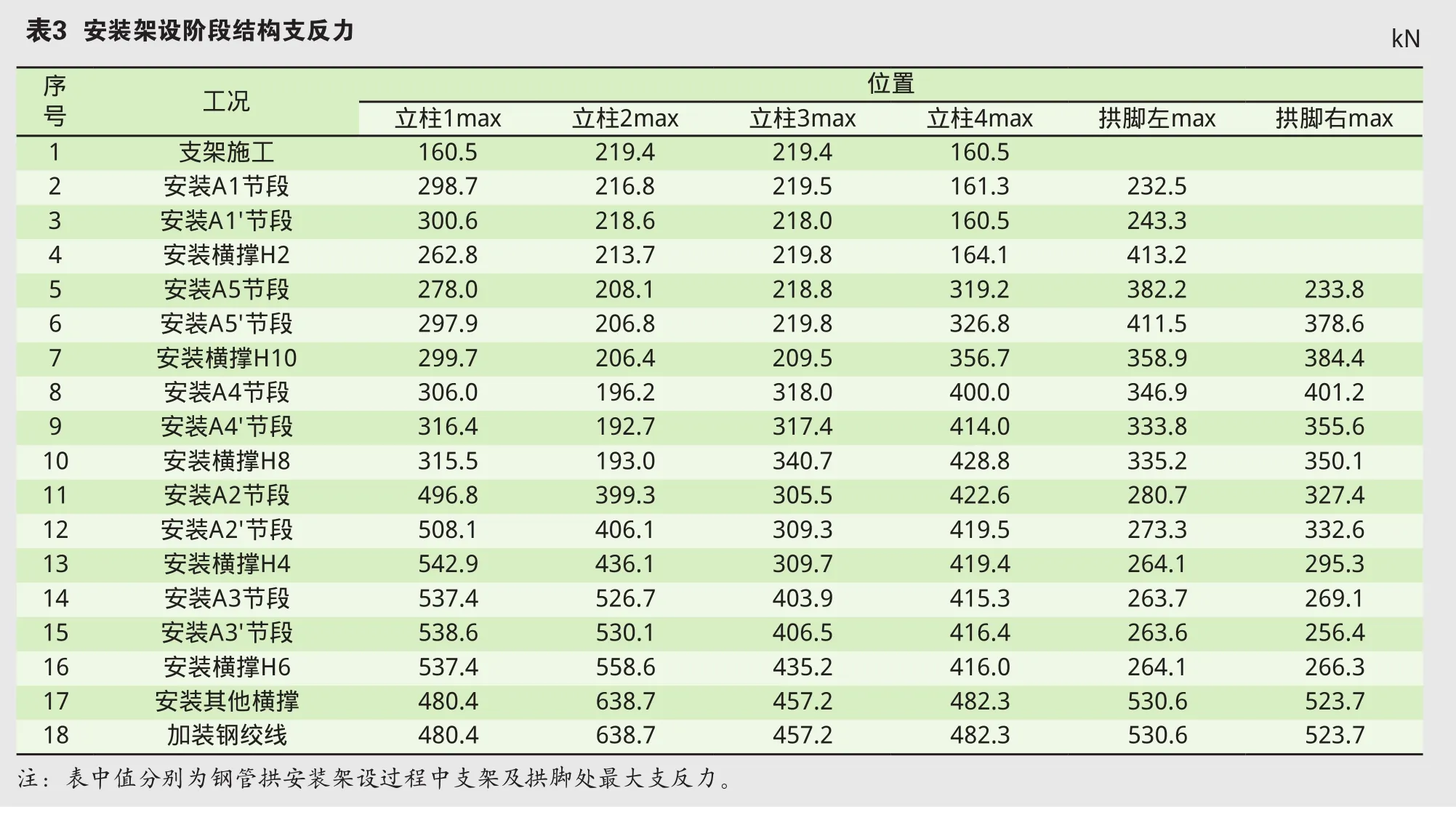

安装架设阶段结构支反力见表3。

4.3 抗倾覆验算

九龙岗特大桥钢管拱滑移过程中,采用液压顶推,滑移过程中靠自重维持平衡,因此对滑移过程中的不利状态进行抗倾覆验算。

4.3.1 重心确定

钢管拱重心采用画图法进行基本确定,正立面及侧面分别进行确定。重力G点的坐标可基本确定为G(8 0 0 0 0,5 9 0 0,2 1 1 3 0),以小里程右侧拱脚轴线中点为局部坐标原点算起。

4.3.2 抗倾覆验算

钢管拱自重按照施工单位给定7 3 8 t,计算得钢管拱横向迎风面积为(双肋)1 0 5 9.2 8 m2,空气容重1 1.5 N/ m3,分别采用4级和风(风速5.5 m/s、风压1 8.9 N/m2)和5级清风(风速7.9 m/s、风压3 9 N/m2)进行检算。

4、5级和风下钢管拱横向抗倾覆系数分别为:

可见,4、5级和风下横向抗倾覆均满足要求。

当桥址环境风力大于5级和风后钢管拱横向抗倾覆系数较低,滑移过程中安全不能得到保证,应采取5级和风设防。

5 结论

(1)安装架设施工阶段,支架及钢管拱体系杆件最大组合拉应力为1 0 9.3 M P a,最大组合压应力为-3 5.7 M P a,小于Q 3 4 5 q D钢材的轴向基本容许应力(2 1 0 M P a)和弯曲基本容许应力(3 1 5 M P a);贝雷梁片杆件最大叠加拉应力为1 2 9.9 M P a,最大叠加压应力为-1 1 5.3 M P a,小于1 6 M n钢材的轴向基本容许应力和弯曲基本容许应力。安装架设施工阶段支架及钢管拱受力满足相关规范要求。

表3 安装架设阶段结构支反力k N序工况位置号立柱1 m a x 立柱2 m a x 立柱3 m a x 立柱4 m a x 拱脚左m a x 拱脚右m a x 1支架施工 1 6 0.5 2 1 9.4 2 1 9.4 1 6 0.5 2 安装A 1节段 2 9 8.7 2 1 6.8 2 1 9.5 1 6 1.3 2 3 2.5 3 安装A 1'节段 3 0 0.6 2 1 8.6 2 1 8.0 1 6 0.5 2 4 3.3 4 安装横撑H 2 2 6 2.8 2 1 3.7 2 1 9.8 1 6 4.1 4 1 3.2 5 安装A 5节段 2 7 8.0 2 0 8.1 2 1 8.8 3 1 9.2 3 8 2.2 2 3 3.8 6 安装A 5'节段 2 9 7.9 2 0 6.8 2 1 9.8 3 2 6.8 4 1 1.5 3 7 8.6 7 安装横撑H 1 0 2 9 9.7 2 0 6.4 2 0 9.5 3 5 6.7 3 5 8.9 3 8 4.4 8 安装A 4节段 3 0 6.0 1 9 6.2 3 1 8.0 4 0 0.0 3 4 6.9 4 0 1.2 9 安装A 4'节段 3 1 6.4 1 9 2.7 3 1 7.4 4 1 4.0 3 3 3.8 3 5 5.6 1 0 安装横撑H 8 3 1 5.5 1 9 3.0 3 4 0.7 4 2 8.8 3 3 5.2 3 5 0.1 1 1 安装A 2节段 4 9 6.8 3 9 9.3 3 0 5.5 4 2 2.6 2 8 0.7 3 2 7.4 1 2 安装A 2'节段 5 0 8.1 4 0 6.1 3 0 9.3 4 1 9.5 2 7 3.3 3 3 2.6 1 3 安装横撑H 4 5 4 2.9 4 3 6.1 3 0 9.7 4 1 9.4 2 6 4.1 2 9 5.3 1 4 安装A 3节段 5 3 7.4 5 2 6.7 4 0 3.9 4 1 5.3 2 6 3.7 2 6 9.1 1 5 安装A 3'节段 5 3 8.6 5 3 0.1 4 0 6.5 4 1 6.4 2 6 3.6 2 5 6.4 1 6 安装横撑H 6 5 3 7.4 5 5 8.6 4 3 5.2 4 1 6.0 2 6 4.1 2 6 6.3 1 7 安装其他横撑 4 8 0.4 6 3 8.7 4 5 7.2 4 8 2.3 5 3 0.6 5 2 3.7 1 8 加装钢绞线 4 8 0.4 6 3 8.7 4 5 7.2 4 8 2.3 5 3 0.6 5 2 3.7注:表中值分别为钢管拱安装架设过程中支架及拱脚处最大支反力。

(2)钢管拱进入滑移阶段,解除支架约束自重力作用下,钢管拱最大拉力为2 7 k N,最大压力为-4 8.1 k N。在桥址环境整体升温至3 0 ℃温度荷载作用下钢管拱最大组合拉应力为1.9 M P a,最大组合压应力为-2.7 M P a,小于Q 3 4 5 q D钢材的轴向基本容许应力(2 1 0 M P a)和弯曲基本容许应力(2 4 0 M P a)。钢管拱滑移阶段自身结构体系受力满足相关规范要求。

(3)钢管拱在恒载(自重)作用下的最大竖向挠度为1 0 mm,满足要求。

(4)纵向滑移施工阶段,钢管拱横向抗倾覆验算满足要求。当风力大于5级和风时应立即停止前移,对构件体系进行锁死。进入非工作状态防风,贝雷片上部钢丝绳穿过拱肋吊杆孔拉紧纵向贝雷片,下部钢丝绳连接贝雷片与桥面挡渣墙钢筋。

(5)滑移过程中应将相对位移量控制在7 0 m m及以下,且加强对两侧拱肋相对滑移量的监测,及时对钢管拱滑移姿态进行校正。

[1] 朱红兵,余志武,黄传胜.大跨钢管混凝土拱桥拱肋架设施工[C].钢-混凝土组合结构分会第十一次年会,中国钢结构协会,2 0 0 7.

[2] 刘承亮.万州长江大桥钢桁拱架设创新技术分析[J].铁道工程学报,2 0 0 9(9):5 2-5 7.

[3] 罗涛,王满妮.钢管混凝土拱桥拱肋架设技术综述[J].科技信息(科学教研),2 0 0 8(1 6):4 6 4.

[4] 夏焕文.重庆菜园坝长江大桥提篮钢箱拱安装测量控制[J].江西测绘,2 0 0 9(1):3 0-3 1,3 4.

[5] 韩胜利.月亮拱制造安装控制技术[J].市政技术,2 0 0 9(6):1 4-1 8.

[6] 李艳,任德志,徐莉萍.基于虚拟样机的钢拱架安装机构的设计与仿真分析[J].起重运输机械,2 0 1 1(1):3 2-3 6.