薄木层积材颈椎夹板加工理论及其参数驱动的形状仿真

2013-12-28张杨,马岩

张 杨,马 岩

(东北林业大学 林业与木工机械工程技术中心,黑龙江 哈尔滨 150040)

薄木层积材颈椎夹板加工理论及其参数驱动的形状仿真

张 杨,马 岩

(东北林业大学 林业与木工机械工程技术中心,黑龙江 哈尔滨 150040)

以薄木层积材木质材料替代国内外广泛采用的塑料与石膏来制作颈椎夹板,具有环保、绿色、与人体皮肤相容性好等优点,是利用可再生资源替代化石类资源的尝试。叙述了建立薄木层积材颈椎夹板空间曲面的通用数学模型,利用模型参数驱动的通用性,直接由模型方程输入人体颈部相关尺寸参数,即可获得不同人群所需的加工尺寸。实现薄木层积材在模压机床上的曲面加工,可以保证造型的美观和降低生产成本。通过VC++6.0对薄木层积材颈椎夹板造型进行仿真验证,结果表明:所建立的数学模型具有良好的精确性、通用性和实用性,为薄木层积材颈椎夹板加工系统的开发奠定理论基础。

薄木层积材;颈椎夹板;仿真;模型参数驱动;数学模型

在现代生物医学技术中,利用生物医用材料制造医疗辅助工具和人体组织器官的替代材料是一项比较前沿的研究,根据现代颈椎夹板设计理论,可以从微观结构研究薄木层积材颈椎夹板特性,构造新型薄木层积材颈椎夹板,再利用异型模压技术将超薄薄木层积成颈椎夹板进行重构加工,理论上就可以制造出新型颈椎夹板[1-2]。这种由薄木层积成的颈椎夹板超出了传统木材的概念,是具有良好的透气性、相容性、高压缩比、高弹性模量的生物医用材料[3-5]。本研究从微观角度研究了薄木层积材颈椎夹板的形成机理,从基础理论研究入手,结合实验论证,组构具有我国自主知识产权的新型薄木层积颈椎夹板。

1 薄木层积材加工工艺与加工方法

如今微纳米加工技术的成熟,完成厚度上微米级的加工已不是难题,微米级的加工可以使木材的细胞得到破坏,剔除细胞内部的胶液与节子,从而提高重组后薄木层积材的强度[6-7]。木材的细胞壁物质密度一般等于1.53 g/cm3,而大多数木材的密度仅为0.5 g/cm3左右,这与木材组织结构内部的结构有关。木材细胞组织呈现六棱形空心形状,这种结构对它的刚度下降有一定影响,如果通过某种方法人为改变木材细胞的排列方式,应该可以大幅度提高材料的刚度[8-10]。

1.1 薄木刨切加工厚度和刀尖半径的关系

对于加工微米级的薄木,怎样才能保证切削时破坏木材细胞的结构,刀具刀尖半径的尺寸是解决问题的关键。刀尖半径的尺寸应小于加工的厚度,在刨切薄木时还要保证刀具的前角为正值,因此在实际刀具设计中,刀尖的圆弧半径应该须小于薄木厚度的一半,或者相当于木材细胞半径的一半,它们之间需具有一定的几何关系[11]。对于微米木纤维加工技术而言,如何控制刀具刀尖圆弧半径的尺寸是保证加工出高质量木纤维的关键。经过加工经验比较,如果刀具刀尖圆弧半径太小,会造成加工困难并影响加工强度。因此,加工前需要知道所加工木材细胞直径的尺寸,以确定刀尖圆弧的半径,在满足加工质量的前提下可以将刀具刀尖半径最大化。

1.2 剖切薄木细胞位置分析

要想彻底消除木材的微观缺陷, 切削时必须彻底破坏木材细胞壁的内部结构,使薄木厚度达到微米级,其加工要处于独立分布的结构以后再重组,这样才能形成微米级的薄木[12]。例如沿木材顺纹方向剖切,假设木材的切片厚度在0.25~0.45 d0之间,如图1所示,毛白杨细胞在一定的刀具刀尖半径剖切后存在3种结构形式。

当薄木的剖片加工尺寸达到0.32 d0时,将出现3种情况(见图1)。这3种情况中的木材细胞都得到了完全的破坏,这种由细胞壁组成的薄木片,在人造板热压的压力作用下,会出现图2中所示的形式。

图1 毛白杨薄木片细胞剖切后的结构变化Fig. 1 Structure variations of Populus tomentosa sliced veneer after micrometer cell sectioned

图 2 加工到微米时木纤维细胞变化Fig.2 Cell variations of wood fi ber after sectioned to micrometer

在薄木刨片的状态下就将薄木加工到微米级,并选择不同厚度的刨片和刀尖半径以及不同树种,使得六棱形结构的纤维在切削时彻底破坏。按照图1木材细胞结构进行热压时可以完全将薄木层积压实,当加工成如图1所示的薄木时,所有的木材缺陷可以被容易地除去。经过加工后筛选出合格的薄木片,其强度要求达到图2中所示的薄木片,将这些薄木片按照一定方向铺装并模压,模压过程中适当的增加压缩比,其强度可达医用材料的使用标准[13],如图3所示。

2 颈椎夹板的数学建模方法

2.1 薄木层积材颈椎夹板数学模型的基本构想

图3 薄木层积材及其断面结构Fig. 3 Cross-sectioned structure of sliced veneer laminated broad

从数学的观点来看,几何体的基本形状由点、线、面构成,并且点、线、面的位置关系构建了空间坐标系。对于描述一个规则的几何形状,可以由空间解析几何点、线、面的位置关系表达式来表示;而进行不规则的几何形状数学描述,可以通过微元化来完成。因此,可以在假设的基础上构建薄木层积材颈椎夹板的数学模型,建立相应的数学模型可以通过合理的数学工具,来表示其各变量之间的数学关系[14-15]。

假设颈椎夹板的形状为理想形状,如图4所示,假设将颈椎夹板的形状理想的近似为马鞍面,就可以利用马鞍面的数学模型方程来构建颈椎夹板数学模型,而后再根据具体形状进行修正。颈椎夹板数学模型的三维空间坐标系可用变量X、Y、Z表示,数学描述时将夹板最小横截面与非包络曲面的交点作为双曲抛物面坐标系的原点(人体颈部弯曲的最大值)。

图4 马鞍面坐标系Fig.4 Saddle surface in coordinate system

2.2 薄木层积材颈椎夹板数学模型的建立

一付颈椎夹板由前后两片夹板组成,并且造型略有差异。从数学模型的角度上看2个双曲抛物面(马鞍面)构成了一个包络空间,而在加工上它又是一种在规则空间曲面加工的木制工件。根据加工的方向,设颈椎夹板轴心方向为X向,宽度方向为Y向,Y-Z平面为人体颈部上半部截面与下半部截面的分界,X-Z平面为颈椎夹板轴心上的对称平面。前片薄木层积材颈椎夹板的数学模型,如公式(1):

式(1)中:L1—人体上颈部的长度;L2—人体下颈部的长度;R—人体颈部最大半径;r—人体颈部最小半径;c—颈椎夹板厚度;X—颈椎夹板轴向长度的方向变量;Y—颈椎夹板宽度的方向变量;Z—颈椎夹板厚度的方向变量。

式(1)表示了在理想状态下,曲面和平面构成六个面包络形成了颈椎夹板的数学模型,并确定了L1、L2、R、r、c和颈椎夹板定位之间的关系。

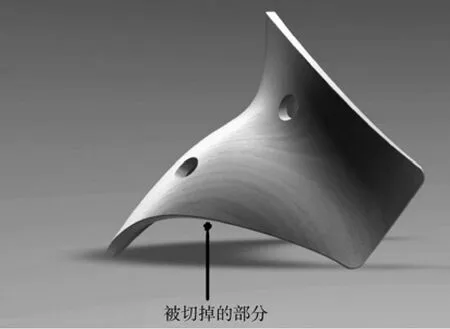

或者理想的将后片颈椎夹板的形状看做马鞍面,但形状上与前片夹板略有不同。后片夹板的下颈部(颈椎根部)根据人体生理特点被切掉了一部分,是因为考虑了患者佩戴时肩部的舒适性等问题,如图5所示。

图5 薄木层积材后片颈椎夹板造型Fig. 5 Shape of back cervical splint of sliced veneer laminated board

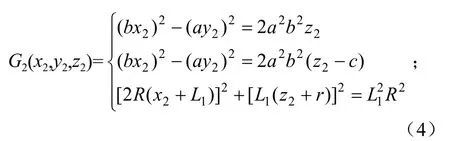

对于后片颈椎夹板而言,可以将下颈部看做是由椭圆柱将它切掉的,因此在这里可以引入椭圆弧方程来描述后片夹板的数学模型。后片薄木层积材颈椎夹板的数学模型与前片颈椎夹板在同一坐标系内,它们的对称平面为X-Z平面,如公式(2):

式(2)中:L2—人体上颈部长度;L1—人体下颈部长度;R—人体颈部的最大半径;r—人体颈部的最小半径;c—颈椎夹板厚度;X—颈椎夹板轴向长度方向的变量;Y—颈椎夹板宽度方向的变量;Z—颈椎夹板厚度方向的变量。

式(2)构成了理想状态下颈椎夹板的包络空间,确定了L1、L2、R、r、c和定位尺寸的关系,在此基础上根据所建立的数学模型公式可以在计算机中进行形状的仿真,以及在实际生产中用数控模压加工的方法把它生产出来,如图6所示。

3 颈椎夹板参数驱动设计

3.1 数学模型的参数提取

图6 计算机模拟与实物颈椎夹板造型Fig. 6 Shapes of cervical splints of computer simulation and physical goods

图7 薄木层积材颈椎夹板前片数学模型Fig. 7 Mathematical model of cervical splint front part of sliced veneer laminated board

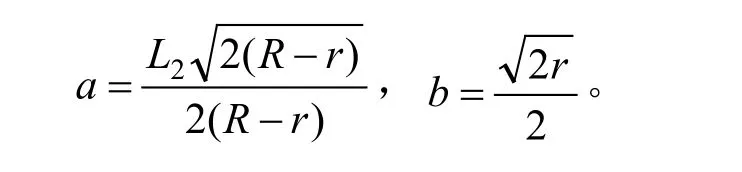

如图7所示,以下几个参数控制了颈椎夹板的造型:R为人体颈部的最大半径;r为人体颈部的最小半径;c为夹板的厚度;L1为上颈部横截面到坐标原点距离;L2为下颈部横截面到坐标原点距离。

根据人体生理特征可知,人体脖颈的半径与长度是成一定的比例关系,因此要想准确的建立符合人体生理曲线的颈椎夹板数学模型,就应将人体颈部前后方向上的半径或人体颈部左右方向上的半径或脖子的长度作为提取参数的数值。假设可以在护具内侧面上取点Μ1(0,r,-r)和Μ2(L1,0,R-r),即人体颈部左右方向上的半径和人体颈部前后方向上的半径,将两点分别代入所在的曲面方程,即:

其中

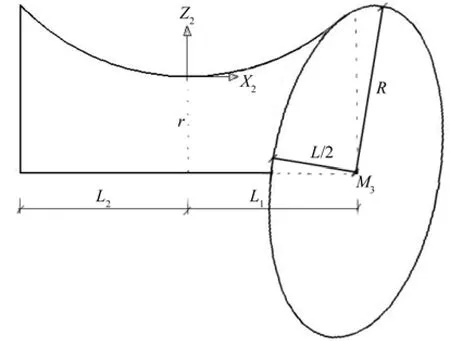

而对于后片颈椎夹板如图8所示,椭圆柱的中心为点Μ3(L1,0,-R),长半周为R,短半轴为L1/2,如图9所示阴影区域为椭圆柱切掉的部分,假设可以在护具内侧面上取点Μ1(0,r,-r)和Μ2(-L2,0,R-r),即人体脖颈的人体颈部前后方向上的半径和人体颈部左右方向上的半径同理,将两点分别代入所在的曲面方程,即:

其中

图8 椭圆柱的位置及主要参数Fig. 8 Main location and parameters of elliptical cylinder

图9 薄木层积材颈椎夹板后片数学模型Fig. 9 Cervical splint back part mathematical model of sliced veneer laminated board

3.2 设计变量的处理与修正

前面的理论中给出了颈椎夹板的数学模型结构,具体的实际模型还需要仿真过程的修正,在后面会有详细的说明。这里先以实际具体参数为例,讨论其可行性。夹板的模型主要由以下几个参数控制:R为人体颈部前后方向上的半径;r为人体颈部左右方向上的半径;c为夹板厚度;L1为上颈部截面到脖颈中心的距离;L2为下颈部截面到脖颈中心的距离。为了说明理论模型的可行性,下面以一组从骨科医院医疗诊断记录中选出数据为例,给出模型的具体参数。为了计算过程的简化,实际数据都做了适当的修正。

修正后的数据如下:前夹板测量参数分别为L1=65,L2=85,c=8,R=125,r=78,生成前片颈椎夹板理论模型如图10(a)所示;后夹板测量参数分别为L1=118,L2=65,c=8,R=125,r=78,生成后片颈椎夹板理论模型如图10(b)所示。(单位:mm)

实际验证模型的基本数据很容易计算,即对于每个不同的病患,该模型可以很方便实现模型具体参数的改变,理论上基本可行。由于这里的数据都是理想化的结果,具体的实际模型还需要做适当的修正。例如模型边缘平滑和圆润的修正还需要在最后生产加工中来实现。下面根据理论结果,可以采用计算机编程进行仿真,借助于VC++6.0对理论模型从实际仿真中进行适当修正,使其达到更理想的效果。

图10 颈椎夹板数控加工仿真系统用户界面Fig. 10 Cervical splint user interface of NC machining simulation system

4 薄木层积材颈椎夹板形状仿真

4.1 薄木层积材颈椎夹板数学描述的实测参数采集

目前医院对骨伤患者所提供的医用夹板护具一般分为大、中、小3种规格。这样的好处是患者在诊断后就可以戴上护具,而缺点是提供给患者的型号单一,不能满足个性化需求。同时也降低了患者治疗时的舒适性,并且减慢患者骨骼的康复时间。因此,针对不同患者的生理尺度特点,对患者生理参数的实测采集是有意义的。对于患者所需颈椎夹板的尺寸是在就医时通过医生运用辅助仪器获得的,这个过程称为“实测参数采集”。这些数据的采集一般选用卷尺、测径器、公尺测量计等。人体颈部最大半径数值、最小半径数值、颈部中心到上颈部数值、颈部中心到下颈部数值都可以通过这些仪器测量得到[16-17]。这些实测参数的测量有助于形状仿真技术的模拟再现,从而设计出符合患者个性化需求的颈椎夹板。

4.2 薄木层积材颈椎夹板形状的仿真图形

如图7所示利用Visual C ++ 6.0设计用户图形界面,在界面中可选择的类型有:前片颈椎夹板和后片颈椎夹板两种。通过设定5个描述参数(L1,L2,c,R,r),选定颈椎夹板类型后输入数值,点击“开始仿真”按钮便会在右侧窗口中显示颈椎夹板网格图形。例如,选定前片颈椎夹板,输入L1=65,L2=85,C=8,R=125,r =78,生成前片颈椎夹板用户界面,如图10(a)所示;选定后片颈椎夹板,输入L1=118,L2=65,C=8,R=125,r=78(单位mm),生成后片颈椎夹板用户界面,如图10(b)所示。

在今后的实际生产中可以利用仿真数据对薄木层积材颈椎夹板进行后续的加工,图11为结合上述仿真数据,运用数控模压机床所加工的薄木层积材颈椎夹板,并且达到了医用行业的标准。这说明了前期的数学模型构建具有一定的准确性与通用性,这种理论方法也具有一定的实际应用价值。

图11 薄木层积材颈椎夹板实物模型Fig. 11 Physical goods model of cervical splints of sliced veneer laminated board

5 结 论

(1)通过研究切削时刀尖半径尺寸与薄木刨切厚度的关系,确定了当薄木的剖片加工尺寸达到0.32 d0时,木材细胞壁才会完全破坏,不会出现完整的细胞,实现了薄木模压时的重组结构,提高了薄木层积材的强度以及改变薄木表面孔穴的变化率,是材料与人体皮肤达到一定的相容性,满足了患者治疗过程中的舒适程度。

(2)在加工理论基础上,根据马鞍面的数学模型公式,建立了前后两片颈椎夹板的数学方程,得出了模型的主要参数,实现了颈椎夹板设计的参数驱动与修正。将数学模型引入计算机编程,验证了数学模型的准确性。从结果来看,通过对不同个体的脖颈尺寸的测量,可以得到适用于不同人群的颈椎夹板形状仿真数据,为薄木层积材颈椎夹板的定制服务提供依据。

(3)本研究是木制医疗护具行业颈椎夹板用数学方法获得其参数驱动及形状仿真过程的开始,通过本研究的研究,可推进木制医疗护具加工研究的开展,为生物医疗辅助产品的仿真系统开发提供理论依据,从而解决生物医疗用具的加工难题。

[1] 尹玉姬,李 方,叶 芬,等.生物医用材料[J].化工进展,2001,(2):6-9.

[2] 马 岩.纳微米科学与技术及在木材工业的应用前景展望[J].林业科学,2001,37(8):109-113.

[3] 马 岩.微米木纤维形成异型模压颈椎夹板的理论初探[J].林产工业,2005,32(7):5-8.

[4] 战 丽,杨春梅,马 岩,等.微纳米和微米木纤维理论研究的现状与工业化前景[J].林业机械与木工设备,2003,31(5):4-6.

[5] 吴义强,等.木纤维/聚乳酸可生物降解复合材料的制备和性能研究[J].中南林业科技大学学报,2012,32(1):100-103.

[6] 成俊卿.木材学[M].北京:中国林业出版社,1985:468-469.

[7] 科尔曼著,江良游等译.木材学与木材工艺学原理[M].北京:中国林业出版社,1991:304-306.

[8] 马 岩.薄木层积材形成MFB的理论初探[J].林产工业,2005, 32(4):6-8.

[9] 马 岩.利用微米木纤维定向重组技术形成超高强度纤维板的细胞裂解理论研究[J].林业科学,2003,39(3):111-115.

[10] 马 岩.微米木纤维定向重组细胞纤维含量的定量求解理论研究[J].生物数学学报,2002,17(3):353-357.

[11] 杨春梅,吕 宏,马 岩,等.纤维微米切削理论与微米木纤维形成机理研究[J].林业机械与木工设备,2008,36(5):23-24.

[12] 马 岩.重组木力学模型及刚度参数分析方法探讨[J].东北林业大学学报,1995,23(4):107-111.

[13] 杨春梅.微米木纤维的形成机理及模拟加工[D].哈尔滨:东北林业大学,2003.

[14] 王文波.数学建模及其基础知识详解[M].武汉:武汉大学出版社,2006:28-62.

[15] 韩 健.载荷对竹碎料/木纤维复合板挠度及应力的影响[J].中南林业科技大学学报,2009,29(6):59-60.

[16] 郭青山.人机工程设计[M].天津:天津大学出版社,1994:56-79.

[17] 王永奇,李静伟,刚宪祯,等.颈托的研制及应用[J].中华放射学杂志,2001,35(2):102-104.

Processing theory of sliced veneer laminated board for cervical splint and splint shape simulation by parameter-driven

ZHANG Yang, MA Yan

(Forestry and Woodworking Machinery Engineering Centre, Northeast Forestry University, Harbin 150040, Heilongjiang, China)

The sliced veneer laminated board was used to manufacture cervical splint instead of plastic material and gypse which were widely used over the world, the laminated board has many advantages, such as environmental, no pollution, good compatible property with skin, etc. The general mathematical model of spatial curved surface of cervical splint of sliced veneer laminated board was established. By using the versatility of the parameter-driven model, Through inputting the neck size parameters directly from the model equations related to the human body, the processing sizes for different customers were obtained, thus realizing the curved surface machining of sliced veneer laminated board on molding machine, and the technics ensured attractive appearance and reduced production costs. By using VC++6.0 for sliced veneer laminated board of cervical splint have been used to simulate the molding process, the simulation results show that the mathematical models had good precision, versatility and practicality, lay e theoretical basis for system development for cervical splint of sliced veneer laminated board.

sliced veneer laminated board; cervical splint; shape simulation; mathematical model

S781.6

A

1673-923X(2013)10-0141-06

2013-05-07

中央高校基金(DL13AB03);国家自然科学基金(31170517)

张 杨(1981-),男,黑龙江哈尔滨人,讲师,博士研究生,主要从事木质复合材料学方面的研究;

E-mail:rareair@yahoo.cn

[本文编校:文凤鸣]