热处理工艺对Ti80合金棒材组织及性能的影响

2013-12-23李进元王宏权

侯 鹏,李进元,李 维,蒲 宣,王宏权,郭 征

(西部钛业有限责任公司,陕西 西安 710201)

0 引言

随着Ti80钛合金在船舶、石油工业中的应用日益广泛,其半成品的品种不断增加(如棒材、板材、饼材和锻件等),并且制造工艺也趋于多样化。Ti80合金名义成分为Ti-6Al-3Nb-2Zr-Mo,是一种近α型钛合金,靠α稳定元素(Al)、中性元素Zr和少量β稳定元素(Mo、Nb)来强化合金。其密度比钢小56%,强度质量比比钢提高约40%,由于具有比强度高、耐海水及其他介质腐蚀性能好、抗疲劳性能好、无低温脆性、无磁、焊接性能优良等特点,与Ti-6Al-4v(ELI)相比,综合性能更优,可用于制造高压容器、深潜器的耐压壳体、船舶焊接结构件等[1]。

该合金具有难变形、组织均匀性不易控制等特点[2],因此造成了其力学性能不够稳定,本文针对这一点对Ti80合金棒材进行不同热处理工艺下组织和性能的研究,以获得最佳组织和力学性能,为棒材等半成品的热处理提供理论和实践依据。

1 实验

1.1 实验材料

采用三次真空自耗电弧炉熔炼的Ti80钛合金铸锭,锭型直径为Φ720mm,其化学成分见表1。用金相法测定铸锭的相变点为990 ℃~995 ℃,铸锭开坯选用β相区温度锻造,经多火次的中间锻造制成一定尺寸的坯料,最终在两相区锻制成棒材、饼材和锻件。

1.2 实验方法

对锻件试样进行以下4 种热处理:①800 ℃/60 min,AC(即860 ℃保温60 min,空冷);②825 ℃/60 min,AC;③850 ℃/60 min,AC;④900 ℃/60 min,AC。用金相显微镜观察金相组织,并进行SEM 分析。对试样进行室温力学性能分析。

表1 Ti80合金的化学成分(质量分数) %

2 结果和分析

2.1 显微组织

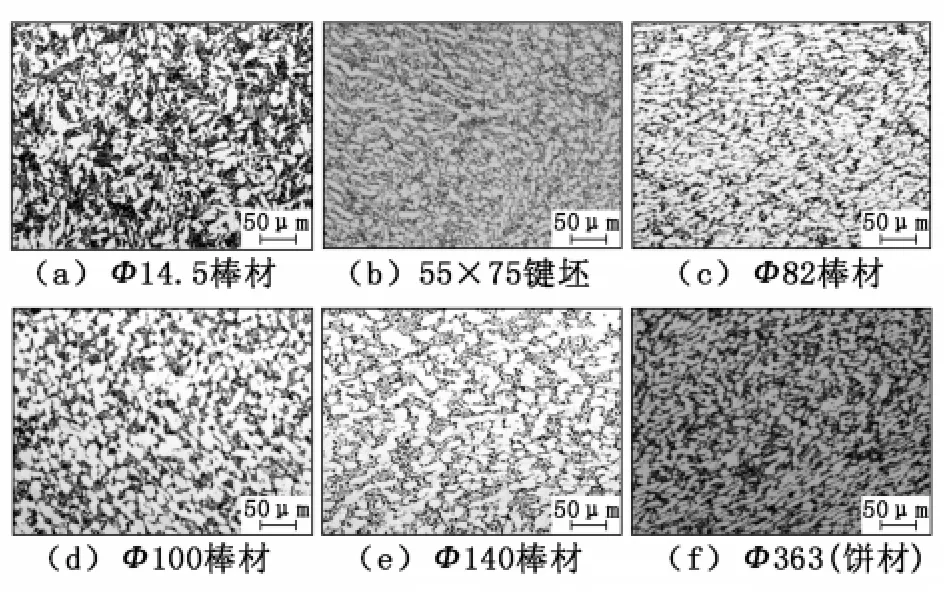

图1为Ti80多规格成品试样经825℃/60min热处理后的高倍照片。从图1中可以看出,显微组织为初生α相和条状β 转变组织构成的等轴组织,即α 等初+β转变组织。α 相呈椭球状和短条状,大小均匀,其中Φ14.5规格棒材组织中α初含量在60%左右,其余规格棒材α初含量在70%左右,均匀分布于β转变基体上。经其他温度热处理后的显微组织形貌和尺寸与图1相近。

图1 Ti80不同规格棒材及锻件的显微组织

2.2 棒材的力学性能

2.2.1 不同热处理制度对棒材组织和性能的影响

棒材Φ14.5 不同热处理制度下的室温力学性能随退火温度变化曲线如图2 所示。对Φ14.5 mm 棒材,采用了以下4种热处理工艺:①800 ℃/60min,空冷;②825 ℃/60min,空冷;③850 ℃/60min,空冷;④900 ℃/60min,空冷。由图2 可知,不同热处理棒材性能存在一定差异,800 ℃退火处理后的棒材抗拉强度最高、屈服强度最低,塑性较差;850 ℃退火处理后的棒材强度较低、塑性最差;900 ℃退火处理后的棒材抗拉强度最低、屈服强度最高,塑性最高;825 ℃退火处理后的棒材可以保证强度和塑性的最佳配合。探伤结果均满足相关协议标准A1级探伤要求。

图2 Φ14.5棒材的力学性能随退火温度变化曲线

2.2.2 棒材热处理工艺与冲击韧性的关系

图3是Ti80合金Φ14.5、Φ52、Φ100三种规格棒材不同退火温度下的冲击值比较。由图3 可见,在800 ℃退火时,Φ14.5棒材冲击值基本处于临界值,随着退火温度的升高,冲击值逐渐提高,当温度升至900℃时,冲击值升高较明显。Ti80在300℃以下能保证组织的长期稳定性[3],所以,经退火的Ti80合金零件能满足舰船耐压壳体使用环境要求。

图3 不同规格棒材冲击韧性随退火温度变化曲线

3 结论

通过4种温度热处理工艺的室温力学性能数据分析,可以得出以下初步结论:

(1)同一规格Ti80合金棒材,在800 ℃~900 ℃退火,随着温度的升高,抗拉强度逐渐降低,屈服强度逐渐升高。但在800 ℃~850 ℃塑性指标变化不明显,当温度升至900 ℃时,断面收缩率、延伸率和和冲击值均明显升高。

(2)对相同材料、相同规格、采用相同的锻造工艺方法、不同的热处理规范,所得到的力学性能有所不同,特别是冲击值αKV。因此对棒材要求的侧重点不同(如对抗拉强度要求高或对冲击要求高),应采用相应的锻造工艺及热处理规范。

(3)Ti80合金经常规锻造后显微组织为等轴组织,α等轴含量约60%~70%(质量分数),等轴α呈椭球状和短条状。

(4)Ti80合金选择退火温度为825 ℃,保温1h~2h,AC热处理制度,可以保证合金强度和塑性的最佳配合。

[1] 陈军,赵永庆,常辉.中国船用钛合金的研究和发展[J].材料导报,2005(6):67-70.

[2] 李梁,宋德军.Ti80合金热压缩变形组织与加工图[J].中国有色金属学报,2010(10):738-742.

[3] 张奕.庾高峰.杜予晅.等.锻造工艺对Ti-6321合金棒材显微组织与力学性能的影响[J].钛工业进展,2010(6):34-35.