苏里格气田首口分支水平井钻完井技术

2013-12-23程元林韦海防吴学升杜松涛谢新刚

程元林 韦海防 吴学升 杜松涛 谢新刚

(1.川庆钻探钻采工程技术研究院长庆分院·低渗透油气田勘探开发国家工程实验室,陕西西安 710018;2.长庆油田公司油气工艺研究院,陕西西安 710018)

苏里格气田为典型低渗气藏,发育着多套气层、含气层,主要储层包括上古生界的石盒子组、山西组及下古生界的马家沟组,总体上看储层物性较差,非均质性较强。T7-14-18H 井是在苏里格气田部署完成的第1 口先导性双分支试验水平井(双层开发),位于内蒙古自治区乌审旗桃7 区块,目的层为盒7、盒8 上下2 个气层,目的层底部构造形态为一由东北向西南倾斜的单斜,坡降大致为3~10 m/km。桃7区块盒7 段储层物性好,砂体较稳定,孔隙度高,且无含水迹象,储层比较发育,部分井高孔储层段具有一定自然产能的条件,盒8 段储层非均质性强、纵横向变化复杂。目的层位盒7 与盒8 层间距53 m,间隔较大,适合叠式水平井。

T7-14-18H 井主井眼目的层为盒8 段,水平段长度765 m,盒7 分支井段完钻井深4 242 m,水平段长度762 m,全井钻井周期146.3 d。主井眼及分支井眼实现裸眼+封隔器分段压裂改造,最终实现合采,是苏里格气田完成的第1 口双分支水平井,也是长庆油田第1 口完井级别达到TAML3 级的分支井,该井试采无阻流量达到同区块常规水平井平均产量的3倍,达到试验开发目的,初步探索出了一套符合苏里格气田开发需要的分支水平井钻完井配套技术。

1 技术难点

(1)T7-14-18H 主井眼和分支井眼均要求实现裸眼分段压裂增产改造,存在较大施工风险和难度。

(2)分支井眼开窗点受限。受地层特性及地质目标的限制,开窗点只能选在石千峰层,该层有大段的硬脆性泥页岩,钻进时易出现垮塌、掉块、造浆、钻头泥包等现象。

(3)对钻井液性能要求较高。分支井眼斜井段未下技术套管,斜井段与水平段同为Ø152.4 mm 裸眼井段,需要解决井壁稳定性、储层保护、减阻润滑等技术难题。

(4) 工具下入困难。在完井及增产改造过程中长分支裸眼井眼存在改造工具下入难的问题。

2 井身结构优选

根据苏里格气田上古生界石盒子储藏地质特点及该区块水平井成功开发的经验,综合考虑改造需要及施工成本,论证并优选出适合苏里格气田经济高效开发模式的分支水平井井身结构[1-3]:主井眼一开采用Ø346 mm 钻头表层钻进,二开采用Ø241.3 mm 钻头钻至造斜点即石千峰地层顶部换Ø215.9 mm 钻头定向,入窗后下Ø177.8 mm 技术套管,水平段采用Ø152.4 mm 钻头完成。分支井眼在主井眼Ø177.8 mm套管内开窗侧钻,Ø152.4 mm钻头完成分支斜井段及水平段,裸眼完钻。T7-14-18H 井井身结构数据见表1。

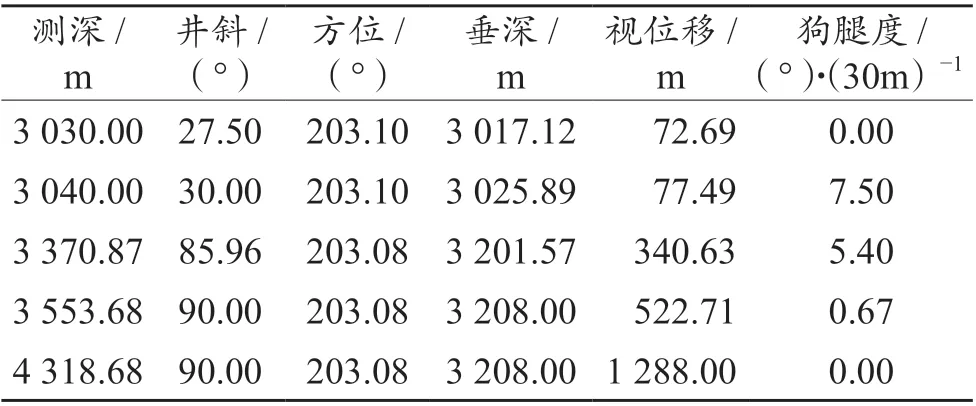

表1 T7-14-18H 井身结构设计数据(分层合采)

3 钻完井关键技术

3.1 T7-14-18H 双分支水平井施工工序

(1)设计工序[2]。主井眼完钻→下分段压裂管柱(不压裂)→下斜向器及开窗→钻支井眼→回收斜向器→下支井眼分段压裂管柱(使用HOOK 壁钩式悬挂器系统,弯引鞋引导重入)→分别对支井眼、主井眼进行压裂(异径选择重入)、排液、测试→合层生产。

(2)实际施工[4-7]。由于现场施工过程中分支井眼第1 次开窗侧钻失败,处理时间较长,后回收斜向器时挡屑胶杯落井,为避免再次发生复杂、避免分支井眼施工污染主井眼,故对设计方案进行了合理调整,以减小施工风险,即主井眼完成压裂改造后再实施分支井眼,同时取消了HOOK 悬挂器,现场实际施工工序为:主井眼完钻后→下入分段压裂管柱→完成主井眼分段压裂施工(排液、测试)→下封隔器封主井眼、下斜向器开窗→钻支井眼→下入支井眼分段压裂管柱(斜向器引导重入)→完成支井眼分段压裂施工(排液、测试)→捞斜向器→合层生产。

3.2 关键技术及措施

3.2.1 剖面优化 T7-14-18H 井主井眼斜井段采用 “微增—稳—增”剖面结构,分支井侧钻点设计选在3 030 m,井斜接近30°,要求在井深3 000~ 3 080 m 井段稳斜,因此3 000 m 以上斜井段平均造斜率不能高于3.3 (°)/30 m 微增,在3 080 m 以后表至入窗斜井段平均造斜率保持4 (°)/30 m 以上增斜,即可满足支井眼开窗点要求,又可为入窗探顶过程留有较大的调整余地;分支井眼在开窗成功后,前10 m 需全力增斜保证脱离主井眼,设计造斜率7.5 (°)/30 m。剖面设计数据见表2、表3。

3.2.2 Ø215.9 mm 斜井段施工

(1)Ø215.9 mm 钻具组合。Ø215.9 mmPDC+Ø172 mm 马达(1.25°)+631×460 接头+461×460Float SUB+Ø168 mmMWD-SUB+Ø168 mmNMDC+461×410 接头+Ø127 mm 无磁钻杆+Ø127 mm 钻杆+Ø127 mm无磁钻杆 +Ø127 mm 钻杆。

表2 T7-14-18H 井主井眼井身剖面设计数据

表3 T7-14-18H 井分支井眼井身剖面设计数据

(2)钻井参数及钻井液体系。钻压80~180 kN,转盘转速35~55 r/min,排量37 L/s,泵压20~21 MPa。钻井液采用氨基聚醇体系,3 190 m 前密度为1.07~1.17 g/cm3,3 190 m 后密度1.22~1.25 g/cm3。

(3)应对大范围目的层调整的轨迹控制技术。T7-14-18H 井盒7 层位标志不明显,与附近邻井伽马曲线对照性差,已钻至井深3 330 m,垂深3 220 m,井斜62°时,地质对比判断盒7 地层较设计滞后,预告下部的盒8 层位垂深比设计滞后20 m,实际情况是直至钻至井深3 420 m, 垂深3 250 m,井斜76.4°时,发现盒8 地层没有滞后,而是比设计提前10 m且已经钻达该层位,要求全力增斜至90°,给施工带来一定困难。

由于前期轨迹调整过程中给轨迹调整预留了充分空间,计算出若全力增斜,钻具造斜率≥8 (°)/30 m,可满足目的层在滞后20 m 到提前5~10 m 情况下钻具造斜力均能满足安全入窗着陆,最后在目的层提前10 m 情况下,使用PDC 钻头全力增斜,控制造斜率在7.5 (°)/30 m 左右钻进了40 m,实现顺利入窗,轨迹平滑,下套管非常顺利。

3.2.3 Ø152.4 mm 分支井眼施工

(1)侧钻点选择。T7-14-18H 井侧钻点位置第1 次井深3 030 m,垂深3 010 m,井斜29.7°位置,石盒子顶部;第2 次井深3 004 m,垂深2 993 m,井斜29.7°,石千峰底部。

(2)井深支井眼施工。主井眼完钻后下入裸眼分段压裂完井管串,然后在Ø177.8 mm 套管内下入可回收斜向器开窗侧钻,分支井眼现场施工时第1 次开窗侧钻未能成功分离,在回收斜向器时斜向器挡屑皮碗落井,为避免后继施工发生落物或泥沙、钻屑掉入主井眼导致后期无法对主井眼分段压裂,对设计方案进行了合理调整,调整后先完成主井眼压裂改造后再实施分支井眼,同时取消了壁钩式悬挂器。

①开窗钻具组合。定位插入密封接头×0.36 m+钻杆短节×3.06 m+Ø88.9 mm 加重钻杆×9.23 m+钻杆短节×1.98 m+配合接头×0.32 m+可回收式锚定器×0.98 m+挡屑器×0.62 m+剪切型接头×0.82 m+挡屑器×0.62 m+Ø149 mm 可回收式斜向器×0.45 m+Ø152.4 mm G2 套管开窗磨鞋×1.68 m+Ø152.4 mm 底部西瓜铣×1.68 m+柔性短接×2.00 m+Ø153.89 mm 顶部西瓜铣×1.68 m+ Ø88.9 mm 加重钻杆×9.30 m+ MWD 仪器+Ø101.6 mm 加重钻杆×10 柱+Ø101.6 mm 钻杆。

②第1 次开窗施工。斜向器与开窗、修窗通过铜销钉连接整体1 次入井,斜向器坐封后剪断销钉即开始开窗作业,开窗位置3 037 m,为能够直接下入旋转导向工具进行轨迹控制,准备打出足够的口袋(14 m)以保证旋转导向工具全部进入裸眼地层,故采用常规微增斜钻具组合(Ø152.4 mm 钻头+Ø146 mm 扶正器)进行钻进作业至3 053 m,换旋转导向钻具钻至约3 065 m 处发现有铁屑返出,且测出井斜为28.6°小于主井眼该处29.7°,判断钻头碰套管,新井眼未能与主井眼成功分离,第1次侧钻失败。分析失败原因:一是出窗口14 m 井段没有全力增斜或钻具增斜力不够导致回原井眼;二是开窗铣锥掉块卡在扶正器与套管之间,磨损套管。决定回收斜向器调整开窗点位置重新侧钻。

③第2 次开窗施工。在第1 次侧钻失败后起出斜向器过程中发现斜向器下部挡屑皮碗损坏,部分胶皮掉入井内,开始冲洗打捞作业,直到打捞出绝大部分胶皮,使用Ø44.45 mm 连续油管能顺利下探到主井眼Ø50.8 mm 投球滑套前,完成冲洗打捞作业。

调整方案,先行对主井眼分段压裂改造,改造完成后,采用封隔器+斜向器对主井眼进行保护,封隔器把主井眼与分支井眼完全隔离开,再进行第2 次分支井眼开窗及钻进。

第2 次开窗侧钻时1 次入井封隔器+斜向器+开窗磨铣工具,下入位置为3 004 m,成功顺次坐封封隔器、斜向器锚定装置、剪短连接销钉后成功开窗。

开窗钻具组合(含封隔器)。定位插入接头+ 配长短钻杆+ Y111 封隔器+ 配长短钻杆+转换接头+可回收式机械锚定器+剪切型接头+可回收式斜向器+套管开窗磨鞋+底部西瓜铣+挠性短接+顶部西瓜铣+底部断电短节+OnTrak MWD+模块扶正器+BCPM+顶部断电短节+配合接头+加重杆30 根+钻杆。

④Ø152.4 mm 斜井段及水平段施工。为了有效进行井眼分离和保护旋转导向工具,开窗结束后(口袋长3 m)使用了Ø152.4 mm 牙轮+单弯马达钻具进行滑动定向侧钻作业,前15 m 全力增斜,成功实现了井眼分离。

Ø152.4 mm 分支井眼斜井段及水平段钻进过程中斜向器引导钻具重入。斜井段与水平段均使用Ø152.4 mm 钻头施工,裸眼完钻,考虑到斜井段不下技术套管摩阻、扭矩较大,施工风险较大,同时支井眼目的层盒7 段很薄,靶区垂深调整范围为上下1 m,因此使用了AutoTrak(旋转导向)+AutoTrak(随钻测井)工具,大幅降低了施工中的摩阻扭矩,采用OnTrak(随钻电阻率、随钻伽马)进行地质导向,通过成像伽马中的上、下伽马曲线变化情况可以知道钻头在地层中的位置变化,大大提高了储层钻遇率,该井段总进尺1 238 m,水平段长762 m(其中4 030~4 070 m和4 238~4 242 m为泥岩),有效水平段长达到718 m,水平段有效气层钻遇率达到94.22%。

Ø152.4 mm 分支井段钻具组合:Ø152.4 mmPDC钻头+Ø120.6 mmAutoTrak+Ø149 mm 模块扶正器+Ø120.6 mmOnTrak MWD +Ø120.6 mmBCPM(双向通信短接)+Ø120.6 mm 顶部断电短节+Ø144.5 mm 钻柱扶正器+ Ø88.9 mm 无磁抗压缩钻杆×2 根+Ø120.6 mm 浮阀接头 +Ø101.6 mm 加重钻杆×27 根+Ø101.6 mm 钻杆

钻进参数:钻压30~60 kN,排量18 L/s,顶驱转速80~110 r/min,钻头转速80~110 r/min。

4 钻井液技术

4.1 技术难点

苏里格桃7 井区多段地层易出现缩、卡、垮塌等复杂,存在以下技术难题:表层井段黄土层存在垮塌及漏失;刘家沟组易发生渗透性和压差性漏失;双石层有大段的硬脆性泥页岩,钻进时易出现垮塌、掉块、造浆、钻头泥包等现象;大斜度井段,入窗前位置存在多个砂泥岩互层,增加了钻井液的防塌难度。

分支井眼全井段(斜井段+水平段)采用Ø152.4 mm 钻头钻进,斜井段及水平段需使用同一套钻井液体系,裸眼井段长且储层保护问题突出,T7-14-18H分支井眼裸眼段长1 238 m,其中水平段长762 m。

4.2 技术措施[8-10]

4.2.1 一开 上部地层采用低固相聚合物钻井液体系,重点预防流沙层垮塌以及黄土层漏失,要求在钻进过程中适当控制钻速,平稳操作,起钻连续灌钻井液等。

4.2.2 二开 二开直井段应用无固相聚合物钻井液体系克服延安组,延长组地层中砂泥岩混层吸水膨胀造成的缩径遇阻、遇卡等复杂;预防延长组、刘家沟组发生地层漏失,直罗组的坍塌,达到抑制泥岩造浆,井眼净化的目的。

斜井段使用胺基聚合物钻井液体系。钻进中坚持以防塌为重点,通过力学手段和化学手段以及配合工程措施共同解决坍塌问题,兼顾预防砂泥岩混层吸水膨胀及泥岩造浆造成的各种复杂情况,提高斜井段的井眼净化,增加润滑能力,降低摩阻、预防卡钻等。

4.2.3 三开主水平段 主水平段面对长裸眼、长时间浸泡的井壁稳定、水平井段的润滑降摩阻、防卡、井眼净化等问题,采用无土相低伤害暂堵钻井液体系,同时达到储层保护的目的。

4.2.4 三开分支井眼 分支井眼使用新研发的有机—无机盐低伤害钻井(完井)液体系,保持了斜井段的井壁稳定,在着重解决好防塌、润滑防卡、井眼净化等难题的同时,达到了对储层保护的目的。

5 完井工艺

5.1 完井方式选择

(1)该井目的层盒7 段、盒8 段储层物性好,砂体较稳定,孔隙度高,且无含水迹象,适合裸眼完钻。

(2)气井水平井不需考虑后期修井作业等问题,不需下入套管固井,可简化工艺,降低完井难度。

(3)苏里格气田属于“三低”气田,储层物性较差,非均质性较强,必须进行增产改造才能达到预期开发效果,降低综合开发成本。

5.2 完井方式

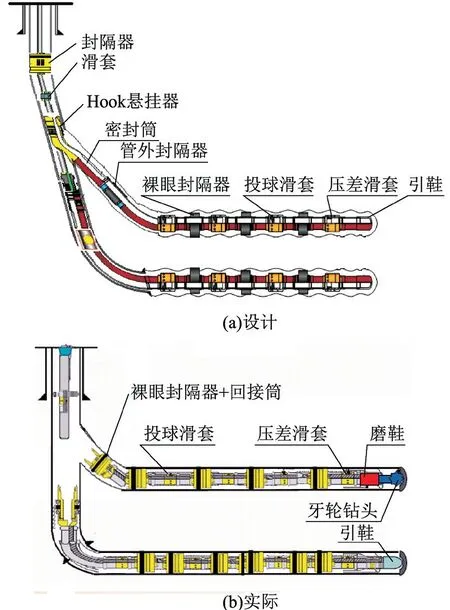

T7-14-18H 井采用裸眼+分段压裂方式完井,即两分支井眼水平段均采用裸眼完井,下入裸眼封隔分段压裂工具管串进行分段压裂增产改造,完井管串不回收,具体施工如下:

(1)主井眼:Ø152.4 mm 水平段长765 m,裸眼完井,下裸眼分隔器分段压裂改造。完井管串:Ø114.3 mm 引鞋+Ø88.9 mm 短套管1 根+Ø114.3 mm 坐封球座+Ø88.9 mm 套管+压差滑套+Ø88.9 mm 套管+四段压裂(封隔器6 个+投球滑套3 个)+Ø88.9 mm 套管+Ø88.9 mm 配长套管+封隔器(套管鞋附近)+密封筒+Ø114.3 mm×Ø177.8 mm 悬挂封隔器器(带回接筒)+Ø101.4 mm 钻杆。悬挂器位置:回接筒位于分支井眼开窗点以下30 m,设计为3 060m。

(2)分支井眼:斜井段+水平段均采用Ø152.4 mm 裸眼完井(水平段长762 m),下裸眼分段压裂工具分段改造。设计完井管串:Ø114.3 mm 浮鞋+Ø114.3 mm 导向弯套管+套管短节+Ø114.3 mm 坐封球座+压差滑套+Ø88.9 mm 套管 +四段压裂(封隔器7 个+投球滑套3 个) +Ø88.9 mm 套管+变扣套管节+封隔器+密封筒+Ø114.3 mm 张力锁紧旋转接头+Ø114.3 mm×Ø177.8 mmHOOK hanger 悬挂器总成+ Ø114.3 mm×Ø177.8 mm 悬挂器(带回接筒)+ Ø101.6 mm 送入钻杆。

按原设计(使用HOOK 壁钩式悬挂器系统),支井眼下分段压裂管柱前已完成模拟通井、需先取出斜向器、再下支井眼工具,存在问题:如果支井眼下入完井管串过程中遇阻、无法再对支井眼进行模拟通井等措施处理(因斜向器已取出,钻头无法重入),因此调整了完井方案:留斜向器、不下HOOK 工具,采用Ø88.9 mm 壁厚9.45 mm 的加厚油管一次性送入裸眼段工具并完成分段压裂,在支井眼裸眼段丢手,取出上部压裂管柱,再取出斜向器。调整后的完井管串如下。

实际完井管串:Ø152.4 mm 牙轮+Ø127.0 mm 坐封球座+Ø143.8 压差滑套+Ø147.3 mm 裸眼封隔器×1 +Ø146 mm 投球滑套×1+Ø147.3 mm 裸眼封隔器×2+Ø146 mm 投球滑套×2+Ø147.3 mm 裸眼封隔器×3+Ø146.43 mm 投球滑套×3+Ø147.3 mm 裸眼封隔器×4+Ø146.2 mm 投球滑套×4+Ø147.3 mm 封隔器×5 +Ø147.3 mm 裸眼封隔器×6(支井眼窗口位置)+Ø146 mm 回接筒+Ø101.6 mm 送入钻杆。

5.3 改造效果

T7-14-18H 井试采后主井眼(盒8 段)无阻流量85.12×104m3,支井眼(盒7 段)无阻流量40.15×104m3是同区块常规水平井平均产量的2~3 倍。如图1 所示。

图1 T7-14-18H 井完井示意图

6 结论

(1)实现了国内第1 口双分支水平井+分段压裂施工,在一个井眼内实现2 层分段压裂,标志着苏里格气田盒7、盒8 段分层开采开发双分支水平井先导性试验取得成功。

(2)分支水平井主水平段和分支水平段均实现分段压裂增产改造,实现分层合采,提高了单井产量,节约了成本。提高了开发效率。

(3)新型钻完井液体系在分支井眼实现了斜井段和水平段同尺寸裸眼使用同一套体系,满足了分支井眼斜井段井壁稳定和水平段储层保护的要求。

(4)分支水平井+分段压裂改造技术,为苏里格气田高效开发提供了一种可选择的方案。

[1] 李欣,王长宁,谭平,等.安塞低渗油田水平多分支井钻井技术[J].石油钻采工艺,2007,29(3):15-18.

[2] 赵峰,王今宇.分支水平井技术在辽河油田潜山地层中的应用[J].石油钻采工艺,2012,34 (5):28-30.

[3] 韦孝忠,程元林,杨敏,等.浅议苏里格气田水平井井身结构优化选择[J].教育科学博览,2011,12(1):55-56.

[4] 刘晖.梁9-平1 水平井井眼轨迹控制技术[J].石油钻采工艺,2005,27(4):9-11.

[5] 杨国辉,赵元才,周平,等. 涩H1 水平井钻井工艺技术[J].钻采工艺,2006,29 (1):105-106.

[6] 钱峰,肖华.“一趟钻”快速钻井技术在鲁克沁稠油油藏中的应用[J].石油钻采工艺,2012,34(3):24-27.

[7] 李琪,彭元超.旋转导向钻井地面监控系统研究[J].石油钻采工艺,2007,29(2):1-4.

[8] 薛建国.超浅层大位移水平井楼平2 井钻井技术[J].石油钻采工艺,2008,30(3):11-14.

[9] 程元林,周文兵,周雄兵,等.靖中北气田水平井快速钻井技术[J]. 教育科学博览,2011,12(12):59-60.

[10] 都振川.胜利油田薄油层水平井钻井技术综述[J].石油钻采工艺,2003,25(3):30-33.