新疆深层稠油井筒掺稀降黏举升摩阻分析

2013-12-23张素青张祖国柯文奇

张素青 张祖国 柯文奇 牛 骏

(1.河南职业技术学院,河南郑州 450007;2.中国石化石油勘探开发研究院,北京 100083)

新疆A 区块埋深大于5 400 m,油藏温度约120~140 ℃。在油藏温度、压力条件下原油黏度小于100 mPa·s,具有较好的流动性。但原油在井筒流动过程中,随着温度的降低,原油黏度迅速增大,40 ℃条件下达到十万至几十万mPa·s,流动阻力迅速增大,依靠自喷和有杆泵难以实现稠油的有效举升,给深层稠油的开采带来很大困难。

掺入稀油可以有效分散稠油中的胶质和沥青质,降低沥青粒子的相对浓度,从而降低稠油黏度,改善稠油流动性[1-2]。目前对掺稀降黏效果评价基于旋转黏度计或流变仪[3-7],由于稠油和稀油在井筒中的流动和混合是一个动态的过程,稀油不断分散稠油中的沥青分子是伴随着流动不断变化的,因此,采用现有的测量手段和分析方法难以有效描述稠油掺稀过程中黏度的动态变化和对举升摩阻的影响。

在稠油流变模拟基础上,建立稠油井筒举升的模型,模拟开采过程中的流动阻力,与现场情况开展对比分析。

1 稠油掺稀降黏的基本工艺

研究区域稠油井筒降黏主要掺稀降黏工艺流程如图1 所示。稀油由输油管线经计量泵注入油套环空,在泵吸入口与稠油混合后由油管产出,经水套炉加热后输送至计转站计量。

图1 掺稀降黏工艺流程

2 稠油掺稀降黏动态黏度模拟测量

2.1 掺稀黏度计算基本模型

采用掺稀降黏工艺计算井筒摩阻时,掺入稀油后的混合物的黏度常采用下式来描述[4]

式中,μm、μl、μh分别为某一温度条件下混合体系、掺入稀油及稠油的黏度,mPa·s;x 为掺入稀油的质量分数。

以上模型基于旋转黏度计/流变仪中充分混合后测量得到的黏度开展拟合,得到理论上的混合黏度。但是,在实际生产过程中,稠油和稀油是在沿井筒流动过程中不断混合而实现稠油中沥青分子分散,黏度的变化是动态的,因此上述模型(1)描述存在一定局限性。

2.2 管流实时黏度测量原理

在如图2 中所示直圆管,其半径为R,长度为L。假定流体是黏性不可压缩的,流动是稳定的、充分发展的等温层流,垂直管道轴线方向没有流速。流体以流量q 通过圆管,在两端面形成压力差p2-p1。

图2 圆管流动基础模型示意图

由Hagen-Poiseuille 定律得到流量q 和两端压差p2-p1的关系为

变形得到

式中,μ 为黏度,mPa·s;R 为管道半径,m;q 为流量,m3/d;p1为入口端压力,MPa;p2为出口端压力,MPa;L 为圆管长度,m。

2.3 动态混合黏度测量

如图3 所示,将恒温设备设定某一温度(50~100 ℃)条件下恒温6 h 以上(采用空气加热方式),以保证稠油和稀油的温度达到恒定温度值。通过平流泵的流量来控制稠油和稀油的流量,模拟不同的掺稀比,通过压力和温度传感器计量模拟由井底流向井口过程中温度不断降低时的管流摩阻,分析实验测量结果得到不同温度下的混合体系黏度。

图3 实验流程示意图

实验测量稠油流量为2 mL/min、不同掺稀比例(V稀油∶V稠油)条件下的混合体系黏度,模拟测量结果见表1。可以看出,随着掺稀比例的增加,混合体系的黏度不断减小,但减小幅度逐渐减小。

表1 模拟测量黏度对比

3 井筒掺稀流动模拟

3.1 井筒传热规律

3.1.1 井筒热传递数学模型 井筒流动过程中不断发生热量损失,温度降低,稠油黏度迅速增加。确定掺稀井筒的温度场是计算井筒掺稀摩阻的基础。井筒和地层间的热量传递依次为油管导热、油套环空间的对流和辐射以及套管、水泥环、地层之间的导热。井筒的传热过程具体描述为油管到水泥环之间的传热和水泥环到地层之间的传热,采用下式来描述

推导得到

式中,dq 为单位时间内的总热损失,kW;dq1为单位时间内油管中心至水泥环外缘的热损失,kW;dq2为单位时间内水泥环外缘至地层的热损失,kW;k为总传热系数,W/(m2·K);dz 为井筒微元段长度,m;hc和hr分别为组成环空热阻的对流传热系数和辐射传热系数,W/(m2·K);r1为油管外径,m;r2为套管内径,m;r3为套管外径,m;r4为水泥环外径,m;λcem为套管和水泥环之间的导热系数,W/(m·K);tm为混合流体温度,K;ts为水泥环外缘温度,K;λe为地层导热系数,W/(m·K);te为初始地层温度,K;f(t)为无因次地层导热时间函数,小数;α 为热扩散率,m2/h;T 为生产时间,h。

3.1.2 井筒掺稀流体循环传热 新疆A 区掺稀降黏主要采用开式流体反循环工艺管柱结构,掺稀稀油由油套环空注入井底与稠油混合,经自喷或其他举升方式流向地面。整个过程中存在环空中较低温度的稀油和油管中稠油流体的循环传热,可以采用能量平衡方程组(6)表示

推导得到

式中,k1为油管的导热系数,W/(m·℃);k2为油套环空与地层之间的导热系数,W/(m·℃);l 为井筒长度,m;W1为稠油比热容,J /(kg·℃);W2为掺稀稀油比热容,J /(kg·℃);t 为掺稀稀油温度,℃;t0为稠油初始温度,℃;θ 为油管产出流体的温度,℃;m 为地温梯度,℃/100 m;C1和C2为由边界条件确定的系数,小数。

3.2 井筒流动模型

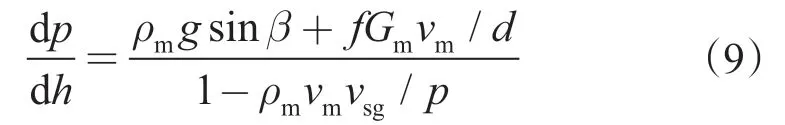

井筒掺稀混合流动过程中管流压降主要由摩擦损失、势能变化和动能变化组成。根据动量方程,考虑稠油生产过程中生产油气比,其两相流体的压力降可以表示为

通过推导得到

式中,dp 为某一微元段dh 上的压力差,MPa;h 为井筒深度,m;vm为气体和混合流体流速,m/s;ρm为气体和混合流体密度,kg/m3;f 为流动摩擦因数,由Beggs-Brill 方法求得;β 为井眼倾角,(°);Gm为混合流体质量流量,kg/s;d 为油管内径,m;vsg为气体流速,m/s。

基于以上模型和公式,编写了沿井筒摩阻变化的求解程序(图4),并基于该程序开展计算分析。

4 掺稀降黏井筒摩阻实例分析

A 区块某口井油管下深2 800 m。掺稀稀油地面温度为20 ℃。该井稠油黏度如表1 所示,其密度为0.97 g/cm3,油气比为67 m3/m3。其他计算所需基本参数见表2。

表2 计算实例所需数据

图4 沿井筒摩阻变化的求解程序框图

采用表2 基础数据对该区的油井开展模拟,采用三次样条插值的方式对表1 中的黏度数据进行处理后,采用上述模型分析不同掺稀比条件下的井筒摩阻,得到了井筒内沿程压力的计算结果(图5)。

图5 不同掺稀比条件下井筒沿程压力变化

图5 模拟结果表明,掺稀开采过程中,在沿程摩阻的作用下,井筒沿程压力逐渐下降,并且呈现非线性趋势,表明在井筒上部压力下降快,沿程摩阻更大。随着掺稀比的增加,井筒沿程压力降低趋势渐缓,表明井筒举升摩阻越小,越有利于井筒掺稀降黏举升。

图6 对比了不同掺稀比下的单位稀油对摩阻降低的贡献率。模拟结果表明,随着掺入稀油量增加,单位稀油对摩阻降低的贡献越来越小。稠油黏度主要受胶质和沥青质分子的浓度影响,掺稀油是分散沥青和胶质分子的过程,随着掺稀比例的增加,沥青、胶质分子有效分散。但是随着掺稀比例的增加,胶质、沥青质分子之间不断分散,混合体系黏度迅速下降,但是掺稀比继续增大过程中,胶质、沥青质分子的分散对体系黏度影响减小,单位稀油对摩阻降低的贡献也就较小,在实际掺稀过程中,应该选择经济高效的掺稀比。

图6 单位稀油对摩阻贡献随掺稀比例变化

5 结论

(1)根据现场掺稀工艺设计了管流实时黏度测量装置,能更准确地模拟测量掺稀降黏后的混合体系黏度。

(2)建立了综合考虑由油管到水泥环的拟稳态及水泥环到地层的非稳态传热模型,结合井筒流动,建立了适合描述掺稀井筒温度压力分布的模型,并编写了求解程序。

(3)实例模拟分析结果表明,掺稀能有效降低井筒举升摩阻,但是随着掺稀比例的增加,单位稀油对摩阻降低的贡献减小。

[1] 朱明,吴晓东,张坤,等.环空掺稀降黏工艺井筒温度计算模型[J].石油钻采工艺,2010,32(6):104-107.

[2] 罗全营.稠油掺稀原油降粘开采试验[J].石油钻采工艺,1983,5(6):63-65.

[3] 马新仿,张士诚,杨胜来,等. 超稠油掺稀油开采实验及数值模拟研究[J].中国石油大学学报:自然科学版,2006,30(4):63-66.

[4] 张锐.稠油热采技术[M].北京:石油工业出版社,1999:73-75.

[5] 张荣军,李海军,任月玲. 塔河油田深层稠油掺稀降黏技术[J].西安石油大学学报:自然科学版,2009,24 (3):84-87.

[6] 薛建泉,刘均荣,高庆贤. 稠油井空心杆泵上掺稀油降粘举升工艺设计[J].石油钻探技术,2006,34(5):70-72.

[7] 蒋勇. 稠油井掺稀降粘试油工艺技术在塔河油田的应用 [J].油气井测试,2004,13(4):73-74.