大排量泵油管断脱不压井作业技术研究

2013-12-23旺建立

旺建立

(中国石油大庆油田有限责任公司第二采油厂,黑龙江大庆163414)

1 问题的提出

随着油田开发的不断深入,对环境及油层的保护问题越来越受到重视,不压井技术得到了很大发展,但仍存在许多不完善的地方,油管断脱后的不压井问题目前一直没有很好的解决方案。统计大庆油田采油二厂萨南油田2010年检泵作业,抽油机井共发生油管断脱92井次,占检泵井总数的4.92%,螺杆泵井共发生油管断脱48井次,占检螺杆泵作业井总数的7.45%,电泵机组发生断脱15井次,占检电泵总数的8.79%。当油管、井下工具断脱时,所有的井下开关都失去了密封油管、套管的作用。2005年开始试验应用空心桥塞不放喷工艺管柱676 井次,一次不压井成功率99.4%,二次作业97 井次,其中有5 口井底阀关闭不严,二次不压井成功率94.8%,但三次、四次不压井作业时,由于工具的磨损或腐蚀频繁出现底阀关不严,丢手管柱下滑、上移、掉井和生产井自动关井等技术问题。针对上述问题,2011年开展了与空心桥塞配套的大排量泵油管断脱不压井作业技术研究,现场实际应用取得了良好效果。

2 原不放喷工艺管柱原理及存在问题

大排量泵不压井工艺技术主要解决大排量泵井因井底压力大、井口控制器易失效造成的井喷问题,主要应用在日产液在80 t以上,井喷、井涌及预测以后会井喷的抽油机井、螺杆泵井及电泵井上。不放喷工艺管柱采用空心桥塞、底阀和捅杆配套组成的专用工艺管柱,管柱结构如图1所示。

图1 不放喷工艺管柱示意图

2.1 工作原理

不放喷工艺管柱由空心桥塞、底阀和自扶正捅杆配套组成,用27/8TBG 油管联接空心桥塞、防喷底阀下井到设计位置,向油管内注水打压,当压力达到18~22 MPa,即可实现丢手,如果未丢手,稳压25 MPa上提管柱即可丢开,完成座封座卡。提出送封工具,用油管联接捅杆、抽油泵形成的采油工艺管柱下入到底阀内腔顶开滑套开关,油管与油层连通,油井正常生产。二次作业起泵时捅杆强制提回防喷底阀滑套,底阀关闭封隔油层,实现大排量泵井全程不压井作业。解封时用油管联接专用打捞锚,下井至空心桥塞位置抓锁鱼顶,上提即可解封。

2.2 存在不足

目前大庆油田采油二厂应用的空心桥塞不放喷工艺管柱在大排量泵不压井作业中占有较大的地位,不压井成功率99.4%,基本能满足不压井作业的需要,但在应用过程中暴露出一些问题,主要有以下两方面不足。

(1)功能单一。当油管、井下工具断脱时,防喷底阀的滑套开关无法关闭,空心桥塞不放喷工艺管柱失去了密封油管、套管的作用;在二次不压井作业时如果空心桥塞底阀关闭不严,不放喷工艺管柱同样起不到密封油套空间的作用。

(2)锚定力差。空心桥塞的胶筒、卡瓦是靠上下锥体自锁角保证其密封和锚定效果,因大排量泵井产量高,井底压力大、管柱所受扭力大,在生产过程中易出现丢手管柱下滑、上移、掉井和生产井自动关井等技术问题。

3 不放喷管柱结构及主要配套工具设计

3.1 油管断脱不放喷工艺管柱结构

油管断脱不放喷工艺管柱主要由空心桥塞、捅杆(油管断脱防喷阀)、密封短接、防喷底阀组成,随作业下入井内,油管断脱时靠油管的重力和惯性力使工具实现关阀。

3.2 主要配套工具设计

3.2.1 空心桥塞

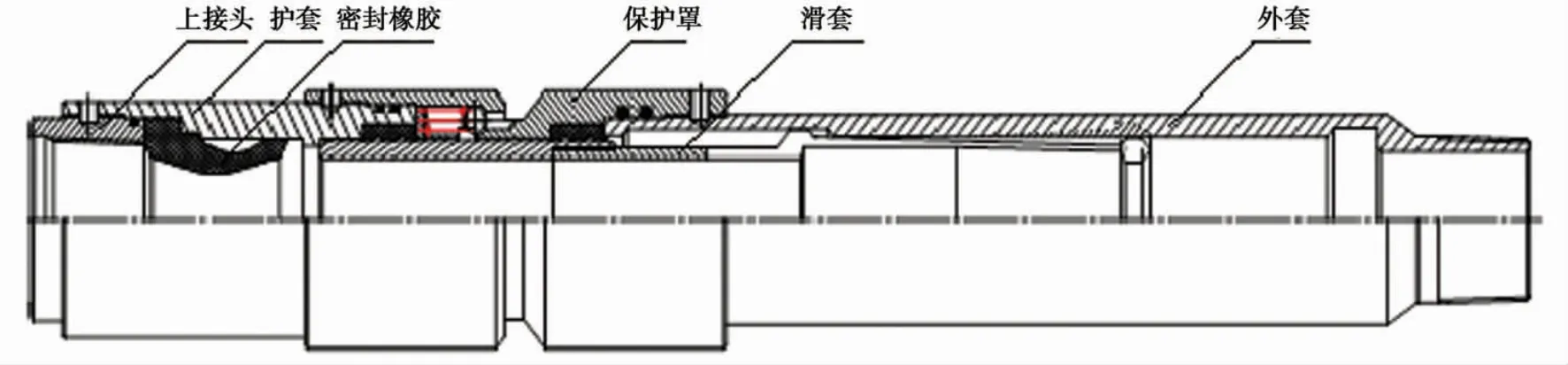

(1)空心桥塞主要结构如图2所示。

图2 空心桥塞结构示意图

(2)改进之处。一是根据三点确定一平面的几何原理,把原工具上、下锥体的四个卡瓦片改为三个,并将卡瓦片的轴向交叉分布变为轴向对称分布,使其卡瓦受力均匀,增加了卡瓦片的曲率半径,减小了卡瓦与锥体的配合锥度,使工具上、下两组瓦片在工作过程中纵、横向上受力更趋合理,从而提高了空心桥塞卡瓦锚定机构的锚定力。二是为解决生产过程中出现的丢手管柱下滑、上移、掉井和自动关井等技术问题,在空心桥塞内部设计一套步进锁定机构取代以往靠锥体自锁角保证座封效果的办法,该机构只能单向锁定,在锁死后只有在解封销钉剪断后,步进锁定机构的限位装置打开才能解锁,有效解决了工具座封座卡不严的问题。三是在空心桥塞和底阀之间连接一个1 m 长的密封短接,短接内径与捅杆中部密封胶圈组成的密封段配合,当捅杆插入底阀顶开滑套打开阀孔,油路畅通,密封胶圈封住短接中心管与捅杆之间通道。

(3)工艺原理。用油管将空心桥塞下到井内设计深度,向油管内打压,液压通过中心管上的传压孔进入密封机构的活塞腔,并推动活塞下行压缩胶筒使胶筒径向扩张,密封油套管环形空间。同时,锚定机构的定位销钉在胶筒下压力的作用下被剪断,锚定机构的上锥体右行,将卡瓦胀出,卡瓦锚定于套管内壁,胶筒压缩封隔环腔,当压力达到16 MPa时,卡瓦锚定牢固,胶筒胀封完成,步进锁定机构锁住。当压力达到18~22 MPa时,座封剪钉剪断,送封工具与工具丢开。

(4)主要技术参数:外径114 mm,长度1 756 mm,内径58 mm;座封压力22~25 MPa,解封力60~90 kN。

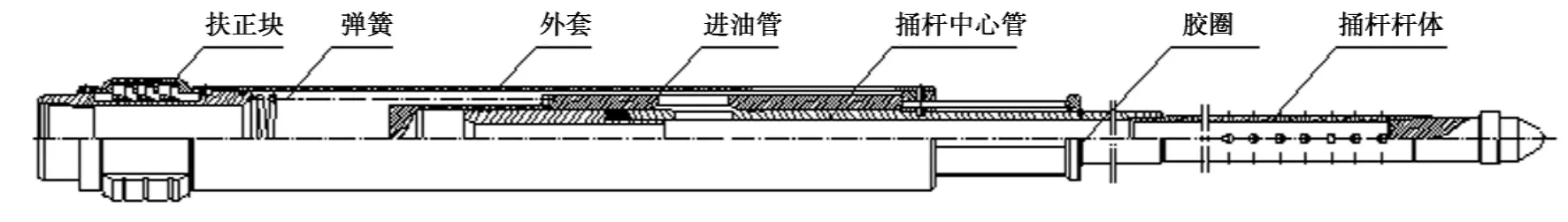

3.2.2 防喷底阀

(1)防喷底阀主要结构如图3所示。

(2)工艺原理。防喷底阀的改进之处是在上接头和护套之间设计了密封橡胶。起出空心桥塞送封工具后,下入由抽油泵连接防喷捅杆组成的工艺管柱,下入到防喷底阀内腔顶开滑套开关,进液通道打开,密封橡胶封住底阀中心管与捅杆之间通道,然后坐封井口,进行正常生产。当需热洗清蜡时,可不动管柱直接反洗井即可达到热洗的目的。当再次作业起泵时,防喷捅杆强制带回滑套开关,底阀关闭封隔油层,实现不放喷作业施工。

(3)主要技术参数。外径104 mm,长度776 mm,内径54 mm,试验压力25 MPa。

3.2.3 防喷捅杆(油管断脱防喷阀)

(1)结构。防喷捅杆主要结构如图4所示。

图3 防喷底阀结构示意图

图4 正常生产时捅杆工作示意图

(2)改进之处。一是在捅杆上部设计油管断脱防喷阀,在捅杆中部设计由密封胶圈组成的密封段。油管断脱时靠油管的重力和惯性力实现防喷阀关闭,中部密封段封住密封短接中心管与捅杆之间通道,实现不压井作业。二是在捅杆的油管断脱防喷阀下面设计有防护垫,由于材质硬度不同起到了减震作用,对空心桥塞的解封头起防护作用,并增加了捅杆主体上出液孔个数和进油通道的过流面积。

(3)工艺原理。空心桥塞、防喷底阀下井到设计位置,实现座封座卡丢手后,将带有油管断脱防喷阀的捅杆下入到防喷底阀腔内顶开滑套,(此时防喷底阀处于打开状态,油管断脱防喷阀处于关闭状态。)然后上提距在200~800 mm 之间封闭井口,封油管,打套管压1~5 MPa,压力作用在进油管上端面,进油管在弹簧弹力和套压共同作用下下行,油管断脱防喷阀打开,此时油管与油层连通,油井正常生产。

(4)主要技术参数。刚体外径112 mm,长度4 150 mm,内径45 mm;开阀压力5 MPa。3.3 技术特点

(1)空心桥塞设有抗阻机构,遇阻不座封,并设有步进锁定机构,座封牢固可靠,可达到下压差25 MPa,能有效防止丢手管柱下滑、上移、掉井和自动关井。

(2)针对空心桥塞的防喷工作原理和原有捅杆功能不完善的地方,重新设计的防喷捅杆增加了油管断脱防喷阀,在油管重力作用下能自动关阀,可防止油管断脱后小修作业时井口溢流。

(3)作业时发现空心桥塞底阀关闭不严或误操作发生井喷时可以先下放油管关闭油管断脱防喷阀再进行作业施工。

(4)在上提管柱油管断脱防喷阀打不开情况下向套管打压可以开启防喷阀。

4 现场应用情况

截止2011年底,油管断脱不放喷工艺管柱共计完成10口井的可行性现场试验,不压井作业成功率100%。此技术于2011年3月20日首次在N6-21-P48井进行了现场试验。首先将空心桥塞连接在丢手管柱的下部,下到设计深度,然后投放钢球逐步打压到22 MPa,工具完成座封座卡丢手过程,观察套管溢流量的变化情况,套管溢流量由大到小最后停止,说明胶筒密封可靠;再次下放管柱验证工具卡瓦锚定性能,工具无位移,说明卡瓦锚定可靠;起出丢手管柱下生产管柱,套管出现溢流,说明防喷捅杆顺利捅开底阀滑套开关,下放管柱,油管溢流消失,表明油管断脱防喷阀关闭,以上动作均一次成功。措施井投产后,日产液98 t,日产油11.3 t,工作正常。

试验结果表明:空心桥塞的卡瓦在套管内壁的锚定力达到了设计的技术指标要求,工具在井下能够顺利完成工具锚定,胶筒密封、管柱丢手的各项规定动作,且开关动作灵活好用,下放管柱模拟油管断脱情况,捅杆防喷阀关闭,油管无溢流,充分证明该工艺技术思路及方案是正确和可行的,该技术可在大排量泵油井大面积推广应用。