深水表层套管内管法固井技术与应用

2013-12-23苗典远

苗典远

(中海石油能源发展股份有限公司监督监理技术分公司,天津塘沽300452)

深水钻井与陆地和浅水钻井相比,存在诸多技术难题[1-8],如深水环境恶劣、表层地层疏松不稳定、浅层气、浅水流[9-10]以及钻井液密度窗口窄等,给深水表层套管的固井带来了巨大的挑战。据文献报道,在里海、挪威海以及北海都曾经出现过浅水流问题[11],造成了严重的后果,因此,保证表层套管的固井质量是后续作业的基础。内管法固井是深水表层套管固井时普遍采用的一种固井方式,但在内管柱的下深和套管柱设计以及顶替量设计方面还缺乏一定的理论依据和统一的标准,这也是深水表层套管固井时所出现系列问题的根源。

1 深水表层套管固井原理及设计方法

1.1 井口密封式内管法固井技术原理

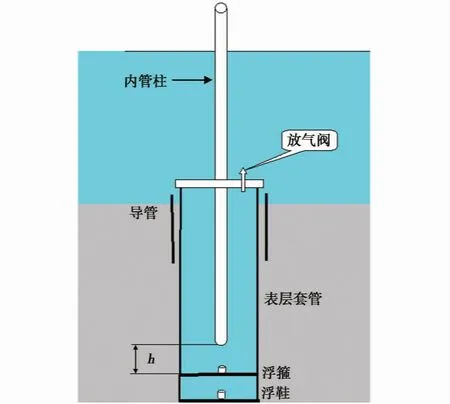

内管法固井工艺在普通浅水和陆地油田被普遍采用,但都是插入方式,即内管柱下部联接插入头,插入到表层套管的浮鞋中,为保证密封良好还要进行试压。水泥浆和钻井液可直接通过钻杆循环至套管与井眼的环空之间,完成固井作业。但在深水钻井过程中,由于水比较深(500 m 以上),如果水下井口还采用插入方式,会存在诸如检验密封、无法准确插入等问题。因此,在深水固井中采用了井口密封式内管法固井技术方法,即在水下高压井口上部使用套管送入工具MRLD(mechanical rigid locked down),工具上附带一个排气阀(fill up valve),当环空灌满海水后,关闭排气阀,而从内管柱进入的液体只能从浮鞋、浮箍的循环至环空了,这样内管柱的底部就可不插入到浮箍(或浮鞋)内,但距浮箍顶部要留有一定的距离,如图1中的h。

图1 深水内管柱固井工艺示意图(固井前)

固井结束后,要求水泥面位于内管柱底部以下和浮箍以上的某个位置,即不会将内管柱封固在套管里,也不会将水泥浆顶替至浮箍以下。在某些深水油气田,方法成熟后,在浮鞋的单流阀质量比较可靠的情况下,也可以不下浮箍,直接将水泥浆顶替至浮鞋以上8~10 m 处,同样可以保证套管鞋处的固井质量,其理想状态如图2所示。

图2 深水内管柱固井要求示意图(固井后)

1.2 内管柱下入深度设计

深水表层套管固井时,内管柱底部和浮箍之间留有一段距离(图1),对于这个距离,如果留的过长,顶替时间就会增加,另外,在套管内留下一个很长的水泥塞,将来钻水泥塞的时间也会增加;相反,如果留的过少,固井时可能会将套管鞋处替空,影响固井质量,为下一井段的作业留下隐患。还有一种情况,一旦浮箍(或浮鞋)上面的单流阀失效,憋压侯凝时,可能会把内管柱固定在20″套管内(俗称插旗杆)。因此,需要科学设计一个合理的距离,在保证固井质量的同时,还要保证20″套管内有足够长的水泥塞,为下一井段的继续钻进打好基础[9]。因此,该距离的设计对于深水表层套管内管柱固井来说至关重要。目前国内还没有相关的文献报道。结合现场作业实际,对于深水表层套管内管柱的下深设计,需要从以下几个方面考虑:①充分考虑泥浆泵的泵效,必要时,固井之前根据实际泵效准确计算水泥浆的顶替量。②准确计算内管柱和套管柱的长度、容积,为精确的固井计算奠定基础,尽可能的降低或者避免人为误差。③为保证套管鞋处的固井质量,套管内要留有合理高度的水泥塞,通常在浮箍以上留3~5 m。如果留的过少,无法保证套管浮鞋处的固井质量,影响下一井眼的继续钻进。如果水泥塞留的过长,钻水泥塞的时间会增加,影响作业效率。④实际作业过程中,考虑一定的安全余量,一旦出现泵效计算不准,也可保证内管柱不被水泥浆固定在套管内。

1.3 内管柱下深计算方法

如果实际泵效与理论泵效之间存在误差,必须保证套管内不会被替空,同时还要保证顶替结束时,内管柱不会被水泥浆封固,这样顶替量的设计必须满足如下要求:

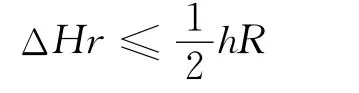

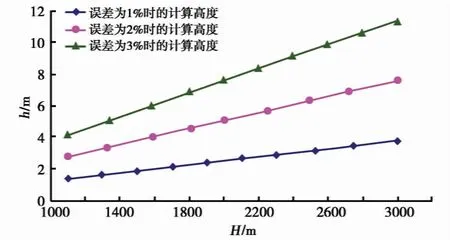

式中:H——浮箍以上表层套管的长度,m;h——内管柱底部距离浮箍之间的距离,m;Δ——系统误差,通常取1%~3%;R——套管容积,m3;r——内管柱容积,m3。

在深水表层固井作业中,内管柱需下入到表层套管里,通常内管柱长度在1 000 m 以上,根据实际计算结果,内管柱的底部与浮箍之间的距离通常不会超过10 m,因此,在计算初期,这一误差可以忽略不计。以149.225 mm 套管(壁厚10.541 mm),容积为11.537 m3,其内管柱长度从1000~3000 m,泵效误差分别为1%、2%、3%的误差为例,将计算结果绘制成图版,如图3所示。

图3 内管柱底部距浮箍之间的距离与套管下深的关系

从中可看出,在内管柱长度为2 000 m 时,考虑2%的泵效误差,要想保证水泥浆不会被替空,同时还要保证内管柱不会被水泥浆封固,内管柱底部距离浮箍之间的距离应为5.30 m。在该条件下,将内管柱下到浮箍以上5.30 m 处,顶替水泥浆时,按照理论泵效,顶替至内管柱底部以下2.65 m 即可。如果实际顶替量比理论值高出2%,也只能顶替至浮箍位置,这样可保证浮鞋和浮箍之间具有水泥浆封固;另外一种情况,实际顶替量比理论顶替值低2%,也可以保证顶替结束后水泥面在内管柱底部以下2.65 m,从而为作业提供了一定的余量,达到了安全作业要求。现场作业时,也可以根据内管柱和套管串的实际配长进行适当的调整,只要不少于该计算值,均可保证作业的安全。现场作业查阅此图版,可为现场固井工艺设计提供了科学依据。

2 现场应用及效益

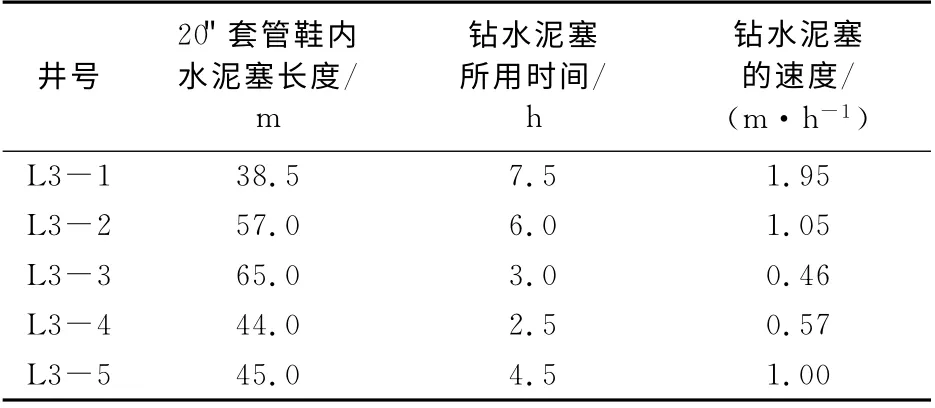

根据以上计算,即便在固井过程中,浮鞋、浮箍全部失效,按照设计顶替量顶替到位,便可憋压侯凝,完全可以保证内管柱中的水泥浆被完全顶替出去,同时也可以保证套管内的水泥浆不会被替空[11]。此方法在海上多个油田进行了试验,均取得了良好的效果,有效避免了插旗杆、留高塞和将套管鞋处替空的事故发生。另外根据统计,在504 mm表层套管内钻水泥塞的机械钻速平均为5~10 m/h,如表1所示。

表1 20"套管钻水泥塞速度

根据近几年的深水钻井作业的成本分析,目前深水钻井每小时的作业费用大约为30~40万人民币,折合每秒钟为100元人民币左右,因此,对于深水钻井作业高昂的费用来说,每节约1分钟,就可以节约数千元人民币,经济效益可观。如果出现事故,处理事故的成本则会更高。由表1也可以看出,钻井筒直径相同的水泥塞,所用时间最大相差5小时(最短2.5小时,最大7.5小时),按照目前作业日费率,折合费用20多万美元,经济效益非常可观。

3 结论与认识

(1)要想保证深水表层套管固井的成功,除了优质的水泥浆体系设计外,还要有良好的固井工艺和作业程序,从而为后续作业的成功奠定基础。

(2)探索和研究深水作业过程中的技术工艺,可以完善和优化现场作业程序,提高作业的安全性和时效性,并可以节约大量的成本支出。

(3)为了保证作业的安全,可以在内管柱底部接两根可钻的玻璃纤维管(20~30 m 长),如果在固井过程中出现意外,可以将其拔断,后续作业时可以直接钻掉。

[1] 姜向东,陈廷明,张水源.内管注水泥工具的研制与应用[J].石油矿场机械,1999,28(6):15-16.

[2] 周站云,井口座封式内管法注水泥工具的研制与应用[J].石油钻探技术,2009,37(6):58-60.

[3] 王瑞和,齐志刚,步玉环.深水水合物层固井存在问题和解决方法[J].钻井液与完井液,2009,26(1):78-82.

[4] 张辉,高德利,刘涛,等.深水钻井中浅层水流的预防与控制方法[J].石油钻采工艺,2011,33(1):19-22.

[5] 白云程,周晓惠,万群,等.世界深水油气勘探现状及面临的挑战[J].特种油气藏,2008,15(2):7-10.

[6] 徐群,陈国明,王国栋,等.无隔水管海洋钻井技术[J].钻采工艺,2011,34(1),11-13.

[7] Ostermeier R M,Pelletier J H,Winker C D,et al.Dealing with shallow-water flow in the deepwater Gulf of Mexico[J].The Leading Edge,2002,21(7):660-668.

[8] Joe F,George H.Deep star's evaluation of shallow water flow problems in the gulf of mexico[R].Proceedings of offshore technology conference,Houston,Texas,1997.

[9] 刘正礼,王跃增,唐海雄,等.深水无隔水管固井设计与应用[J].石油天然气学报,2010,32(6):438-442.

[10] 刘正礼,唐海雄,王跃增,等.深水喷射导管实用设计方法[J].长江大学学报(自然科学版),2010,7(1):189-192.

[11] 潘广业,陈玉同,孙瑞良等.安棚注采碱井固井技术[J].石油地质与工程,2008,22(2):104-106.