SolidWorks在复杂零件建模和设计分析中应用

2013-12-23李奉香

李奉香 黄 政

(武汉船舶职业技术学院,湖北武汉 430050)

1 SolidWorks 在复杂零件建模中应用

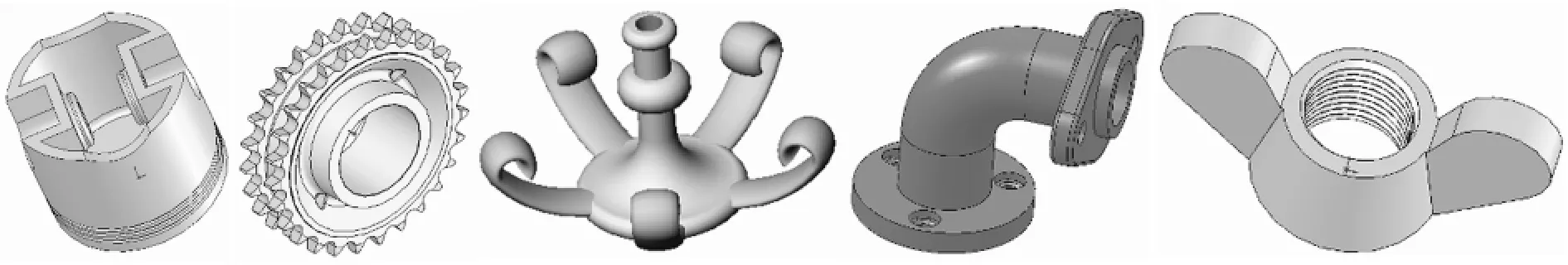

模已很普遍,用SolidWorks一般特征命令就能轻松完成如图1所示的零件模型,利用SolidWorks高级特征命令还能对复杂零件进行建模。

在现代设计中,应用SolidWorks进行零件建

图1 零件模型

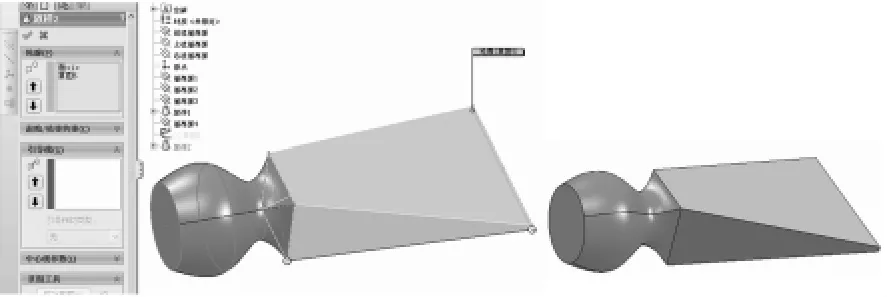

示例:对图2所示截面不同且有弯曲的零件进行建模。建模中需要用到放样和折弯高级特征命令。使用放样特征可连结指定的多个截面或轮廓形成生成凸台或是切除基本特征,使用弯曲特征可将模型折弯、扭曲、锥剃或延伸。操作步骤如下:

(1)生成一新零件后,在前基准面之前,建立三个与前基准面平行新的基准面,即基准面1,基准面2,基准面3,前基准面与基准面1之间距离可定为20,基准面1与基准面2之间距离可定为35,基准面2与基准面3之间距离可定为45。

(2)在前视基准面绘制如图3a所示草图,使正方形沿原点而置中;在基准面1绘制一个圆心在原点,直径为50的圆;在基准面2上绘制一个以原点为圆心的圆,拖动指针使圆的直径与正方形的顶点相交,如图3b所示草图;在基准面4绘制一个圆心在原点,直径为75的圆。

图2 零件模型

(3)以草图为轮廓,用“放样凸台/基体”特征生成实体模型。如图4所示,a为放样界面,b为放样结果。

(4)在前视基准面后面建立一个等距基准面4,两基准面之间距离可定为195。在基准面4 上打开一张草图,绘制一个中心在原点狭长的矩形,长宽尺寸分别是180和2,用来生成下一个放样的轮廓。利用“放样凸台/基体”特征生成实体模型,如图5所示。

(5)用弯曲特征将放样2模型折弯,如图6所示。

图3 零件模型

图4 放样1模型

图5 放样2模型

图6 折弯模型

2 SolidWorks在零件设计分析中应用

在当今社会中,各行各业的竞争愈来愈剧烈,为了缩短设计周期降低成本,提高产品质量,学习和应用计算机辅助工程(Computer Aided Engineering,CAE)显得愈来愈重要。在CAE 技术中,有限元法(Finite Element Analysis,FEA)是其中运用最成功、最广泛的一种数值方法。用CAD 软件进行实体造型之后,要回答诸如零件会不会断裂,会不会变形,是否可以使用较少材料而又不影响其性能等问题,如果没有分析工具,只有经过昂贵且费时的产品开发周期才能回答这些问题,如今SolidWorks所集成的COSMOSWorks仿真功能强大,可以利用其中有限元计算法插件来解决这些问题。从SolidWorks2009 开始,SolidWorks 软件中的COSMOSWorks 改名为SolidWorks Simulation,SolidWorks Simulation是一个与SolidWorks 完全集成的设计分析系统。SolidWorks Simulation 提供了单一屏幕解决方案来进行应力分析、频率分析、扭曲分析、热分析和优化分析。SolidWorks Simulation 凭借着快速解算器的强有力支持,使得您能够使用个人计算机快速解决大型问题。SolidWorks Simulation 提供了多种捆绑包,可满足分析需要。

2.1 SolidWorks Simulation的主要分析功能

(1)系统及部件级分析。以FEA 为例,为了实现有价值的分析,设计的几何部件会需要不同的单元类型,实体、壳、梁、杆进行离散,而且需要充分考虑装配体间的连接关系和接触关系,其中连接关系的处理尤其重要,涉及到螺栓连接、销钉连接、弹簧、点焊、轴承等非常复杂的连接关系。

(2)多领域的全面分析。任何一个产品不能仅考虑静强度,而且还必须考虑多领域的问题,比如静强度、动强度、模态、疲劳、参数优化等。

(3)面向设计者的多场耦合。热结构、流体结构、多体动力学结构等多场分析是目前分析中的一个重要发展方向,它可以解决非常复杂的工程问题。

(4)特殊行业及领域的需求。面对很多行业的特殊需求,就需要特殊的CAE 模块。例如面对压力容器,需要符合ASME标准的压力容器校核工具;面对电子和消费品领域,需要解决跌落分析的能力。

(5)高级分析需求。面对日益复杂的使用环境,必须考虑复合材料、材料非线性、高级机械振动、非线性动力学等高级分析的需求。

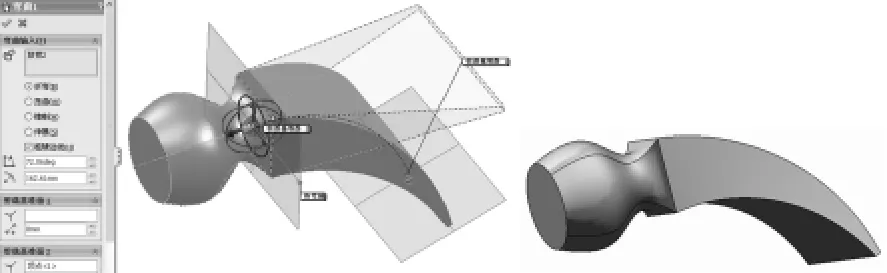

2.2 COSMOSXpress分析示例

使用COSMOSXpress完成分析需要六个步骤。第一步是打开模型,启动COSMOSXpress命令,设置选项。第二步是定义零件的材料。SolidWorks带有具有定义材料属性的材料库。可在使用COSMOSXpress时或在开始前将材料指派给零件。第三步是应用约束。在约束选项卡中,可以定义固定约束,每个约束可以包含多个面,受约束的面在所有方向都受到约束。必须至少约束零件的一个面,以防由于刚性实体运动而导致分析失败。第四步是应用载荷。在载荷选项卡上,可以应用力和压力载荷至模型的面,可以应用多个力至单个或多个面。第五步是分析零件。分析零件之后,有优化零件可选项,在优化标签上,可在分析标签上完成应力分析后进行优化分析,软件尝试在满足特定准则的同时为一个模型尺寸为查找优化值。第六步是查看结果。

分析示例:(此示例界面选用 Solid-Works2008界面)。

(1)打开钩板模型,开启COSMOSXpress并设定选项。方法是单击工具→COSMOSXpress,出现COSMOSXpress对话框。设定分析选项,单击“选项”,选项界面出现,将单位系统设为英制(IPS);单击“浏览”按钮到需要的文件夹,然后单击“确定”;勾选“在应力图解中为最大和最小值显示注解”;单击“下一步”。

(2)指派材料,即从SolidWorks材料库中给零件指定材料,将把合金钢指派给钩板零件。单击钢左旁的加号以查看此类所有材料;单击选择合金钢;单击“应用”按钮。"当前材料:合金钢"即会出现在屏幕上。单击下一步往下继续。

(3)应用约束。单击下一步往下继续;为约束键入一名称,如“孔固定”;在图形区域中,单击上方孔的面,面<1>出现在选择框中,约束符号出现在所选的面上,如图7所示;单击下一步,孔固定出现在约束框中;单击下一步,载荷标签出现。

图7 约束界面

(4)应用载荷。单击下一步往下继续;选择“力”并单击下一步;在载荷名称框中键入“向下载荷”;在图形区域中选择图例所示的两个面,面<1>和面<2>出现在选择框中,如图8所示;单击下一步往下继续;单击下一步,输入载荷,单击下一步往下继续。

图8 载荷界面

(5)分析零件。单击“是(推荐)”接受默认网格设定;单击“运行”。分析开始,并且一进展标识出现。当分析完成时,结果标签出现,如图9所示。

图9 运行界面

(6)查看结果。

欲显示零件应力图解,则在结果标签上,单击下一步;在优化标签上选择“否”,然后单击下一步;单击“给我显示模型中的应力分布”,然后单击下一步。显示应力图解如图10所示。

欲查看合力位移图解,则单击“给我显示模型中的位移分布”,然后单击下一步,该程序生成合力位移图解如图11所示。

图10 应力图解

图11 合力位移图解

1 刘国良编著.SolidWorks 2007完全学习宝典[M].北京:电子工业出版社.2007

2 赵罘.SolidWorks设计与分析范例教程[M].北京:机械工业出版社.2008

3 段建中,王晓阳编著.SolidWorks机械设计实战教程——有限元分析[M].北京:电子工业出版社.2009