通过能耗控制实现油井优化生产

2013-12-23符喜德王丹凤徐方向

符喜德 王丹凤 管 桐 张 研 徐方向

1.长江大学石油工程学院,湖北 武汉 430100;2.中国石化中原油田采油三厂,河南 濮阳 457000

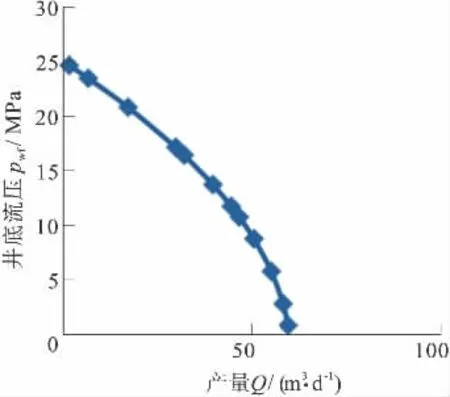

0 前言

随着采油技术水平的提高,采油设备的种类越来越多,但游梁式抽油机有杆泵采油依然是最主要的采油方式。 据统计,我国约90%的油井为机械采油井,而超过80%的油井在用游梁式抽油机生产,产量占75%以上[1]。我国大多数油田已相继步入开发中后期, 地层压力下降,含水上升,单井产量降低。 油田一方面是高含水生产老区块, 一方面则大量钻新井开采低渗和超低渗地层。如果一味地追求产能最大化,提高生产压差,就会扩大被水淹地层的水流通道,增加开采剩余油的难度。 对于低渗、超低渗地层而言,如果生产压差过大,就可能使地层微裂缝闭合,渗透率降低,对地层造成损害。

油田工作主要集中在提液和防偏磨、防砂等方面[2-3];而对如何提高能量利用效率和减少生产成本研究很少,目前尚无定论[4-9]。

1 方法介绍

具体到某口井,若能确定一组抽汲参数,则可以用这些参数进行抽油杆组合设计,再求出吨油能耗(假定抽油机在上下冲程作功相等)。 然后从各个组合优选出能耗最小的参数作为最终优化结果。

1.1 确定基本参数

1.1.1 沉没度与泵挂深度

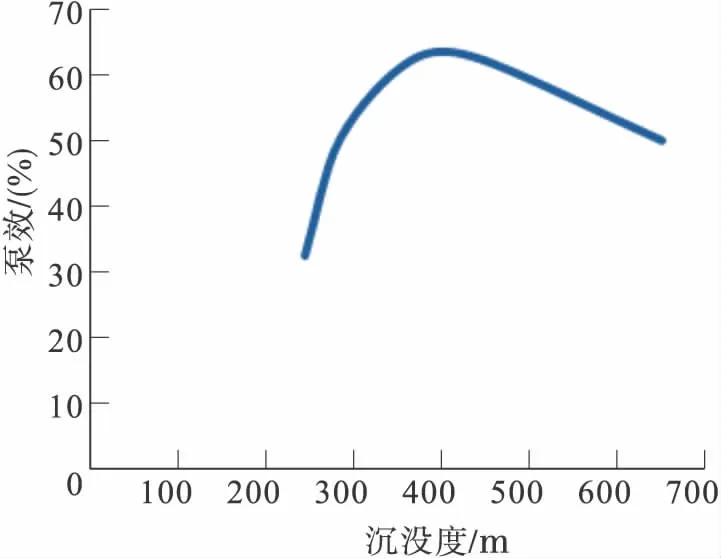

在抽油机井生产管理与工况分析中,抽油泵的沉没度及所对应的沉没压力是评价柱塞泵工况的重要指标。合理的沉没度能使流体克服泵吸入口的流动阻力,减少气体、液体充不满等对泵效的影响,使泵达到最佳工作状态。 但其影响因素多,各因素之间又相互影响,至今还没有一个简单、适用范围广的计算方法。 目前各大油田中应用最广泛的是曲线拟合法[10-13],本文选用泵效与沉没度进行拟合。

对于某口井,可以根据IPR 曲线得到某一产量对应的井底流压pwf,然后利用多相管流计算得到动液面深度Lf。 动液面深度Lf加上沉没度hs,即为泵挂深度L=Lf+hs。

1.1.2 冲程与冲次

假若泵径已知,则日产量与冲程、冲次的关系可由式(1)确定。

式中:Q 为泵理论排量,m3/d;D 为泵柱塞直径,m; fp为柱塞的载面积,m2;s 为冲程,m;n 为冲次;η 为泵效,%。

众所周知,高冲次会加剧井的偏磨和腐蚀。 所以一般情况下,选用最大冲程。再利用式(1)就能得到对应的冲次。

1.2 计算并确定最终参数

在确定好抽汲参数后, 用修正古德曼图来进行抽油杆强度校核和杆组合设计,然后进行功率计算[14]。

式中:Amu、Amd为电机在上下冲程中的作功,N·m;Au、Ad为悬点载荷在上下冲程中的作功,N·m;Aw为平衡块的作功,N·m。

由于惯性力在上下冲程中所作总功等于零, 在计算Au、Ad时不用考虑惯性力作功。 而井口回压与振动载荷和泵吸入作用产生的载荷通常可以忽略,所以近似的有:

式中:Fu与Fd为上下冲程的最大摩擦载荷,N; fri第i 级抽油杆的截面积,m2;Li为第i 级抽油杆的长度,m;fp为柱塞的截面积,m2; qri为第i 级抽油杆的米重,kg/m;ρliq含水原油密度,kg/m3;ρw、ρo为原油和水的密度,kg/m3;fw为原油含水率,%。

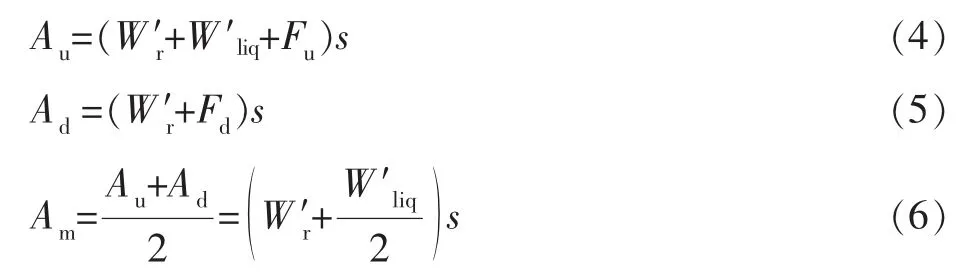

计算出Am/Q 的比值, 可以得到每个产量Q 对应的Am/Q 值,然后与IPR 曲线作在同张图上,得到最优产量值,见图1。

图1 吨油能耗示意图

2 实例计算

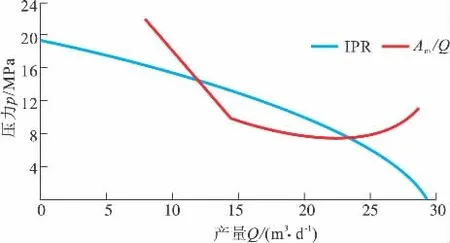

WC219 井是中原油田采油三厂的1 口生产井,含水已高达98.9%,基础数据和IPR 曲线见表1 和图2。

对该井泵效和泵挂深度进行拟合得到曲线,见图3。

表1 WC219井基础数据

图2 WC219 井IPR 曲线

在对抽油杆柱进行设计和强度校核的基础上,用计算机编程算出各产量对应的抽油机一个冲程中的耗能与产量的比值,结果见表2 和图4。

图3 WC219 泵效和沉没度关系曲线

由表2 和图4 可看出最优产液量为43.4 m3/d, 对应的参数:泵径57 mm,泵挂2 160 m,冲程4.8 m(为中原油田采油三厂所用抽油机最大冲程),冲次6.16 次,杆组合为Φ19×569 m+Φ22×920 m+Φ25×671 m。

表2 不同泵径生产时的吨油能耗

图4 不同泵径生产时的吨油能耗曲线

3 结论

a) 对生产相对稳定的井来说,如果泵径已定,其生产每吨油所消耗的能量随产量先降后升。

b)对生产相对稳定的井来说,不同泵径下求得的合理的产量相同,即用该方法确定的泵径仅与井流入动态有关。

c)随着泵径的增大,生产每吨油所消耗的能量值逐渐减小,但减小的幅度也越来越小。

[1] 方仁杰. 抽油机历史现状与发展趋势分析 [J]. 钻采工艺,2011,34(2):60-63.

[2] 郭 洋,杨胜来. 我国火山岩油气藏压裂技术研究进展[J].天然气与石油,2012,30(2):49-51.

[3] 刘 富,赵 荣,李海涛,等. 陆梁油田分子膜增注工艺技术研究[J]. 天然气与石油,2012,30(1):79-81.

[4] 高庆华. 低渗透油藏有杆泵采油系统优化设计及研究[J].科技创新导报,2011,16(7):12.

[5] 董旭昊. 连续杆深抽配套优化设计与现场应用[J]. 中国高科技企业,2011,18(21):35.

[6] 王丽丽. 小型抽油机的优化设计[J]. 中国石油和化工标准与质量,2012,32(1):262.

[7] 梁宏宝,伊莲娜,孟庆伟. 游梁式抽油机节能技术改造综述(Ⅰ)[J]. 应用能源技术,2011,28(2):4.

[8] 李相良,朱忠庆,孙红霞,等. 悬点载荷变化对抽油杆断裂的影响[J]. 油气田地面工程,2008,27(10):31-33.

[9] 闵志滨,刘 颖,栾庆德. 常规抽油机优化设计[J]. 大庆石油学院学报,2006,30(1):117-119.

[10] 景玉梅, 张瞳阳. 抽油机井合理沉没度确定与治理实践[J]. 大庆石油地质与开发,2006,25(增刊):70-72.

[11] 谢文献, 李健康. 应用曲线拟合法确定有杆泵沉没度[J].石油矿场机械,2003,32(2):34-36.

[12] 谭多鸿. 抽油机井合理沉没度的确定 [J]. 石油天然气学报,2007,29(l):147-148.

[13]甘振维,赵普春. 塔河油田机抽井合理沉没度分析[J]. 中外能源,2008,13(1):40-44.

[14] 张 琪. 采油工程原理与设计[M]. 北京:中国石油大学出版社,2006.103-117.