天然气液化流程的发展及其有效能分析

2013-12-23陈赓良

陈赓良

中国石油西南油气田公司天然气研究院,四川 成都 610213

1 制冷循环的效率与能耗

在液化天然气(LNG)工业领域,生产装置大型化是生产工艺技术发展水平最明显标志。 当前国内外已经开发出数十种工艺流程以适应不同现场条件、不同规模LNG 生产装置的建设需要[1-2]。 从制冷循环原理分析,实质上只涉及2 种制冷方式:冷剂(机械)制冷和膨胀制冷;后者可细分为节流阀膨胀、涡流管(包括脉冲管和气波机等)膨胀和透平膨胀机膨胀等3 种主要膨胀制冷形式,在从等焓膨胀逐步向等熵膨胀靠拢的过程中,制冷效率或制冷系数(COP,即实际制冷量与其输入功的比值)逐步提高,装置能耗相应增加。 从工程热力学角度分析,当前工业上名目繁多的工艺流程均是以表1 所示5 种类型液化制冷循环为基础开发的[3]。 以林德循环为基础的级联式制冷流程的特点是制冷效率低、能耗低,主要应用于大型LNG 生产装置;MRC 制冷循环的特点是制冷效率较高、能耗较高;对不同生产规模的装置有很强的适应能力, 是目前大、中型生产装置使用最多的制冷流程。 对大型装置,典型级联式流程的比功耗约为0.33 kW·h/kg(LNG),相同条件下单级MRC 流程比功耗为其1.25 倍;C3/MRC 流程则为其1.15 倍。

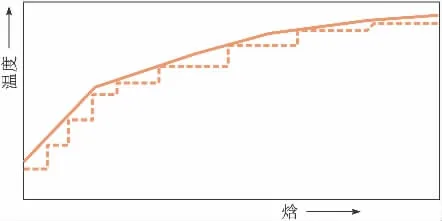

根据热力学原理,通过可逆过程获得一定量LNG所需要的功是最少的(即卡诺功Wm),故可逆过程所需能耗最低。 但在LNG 生产装置上必须有推动力才能进行不可逆的制冷过程,必然有一定量的功(或能)损失,故装置的实际功等于卡诺功加上损失功。 图1 为典型(9 温阶)级联式流程(温焓图)的组分加热/冷却曲线;图1 中热源线(实线)与热阱线(虚线)之间所示的面积即表示损失功,后者将随着制冷温度下降而变大。在低温工程中常用卡诺因子(Carnot factor,C)来衡量装置的制冷效率[4]:

图1 典型 (9 温阶) 级联式流程的组分加热/冷却曲线

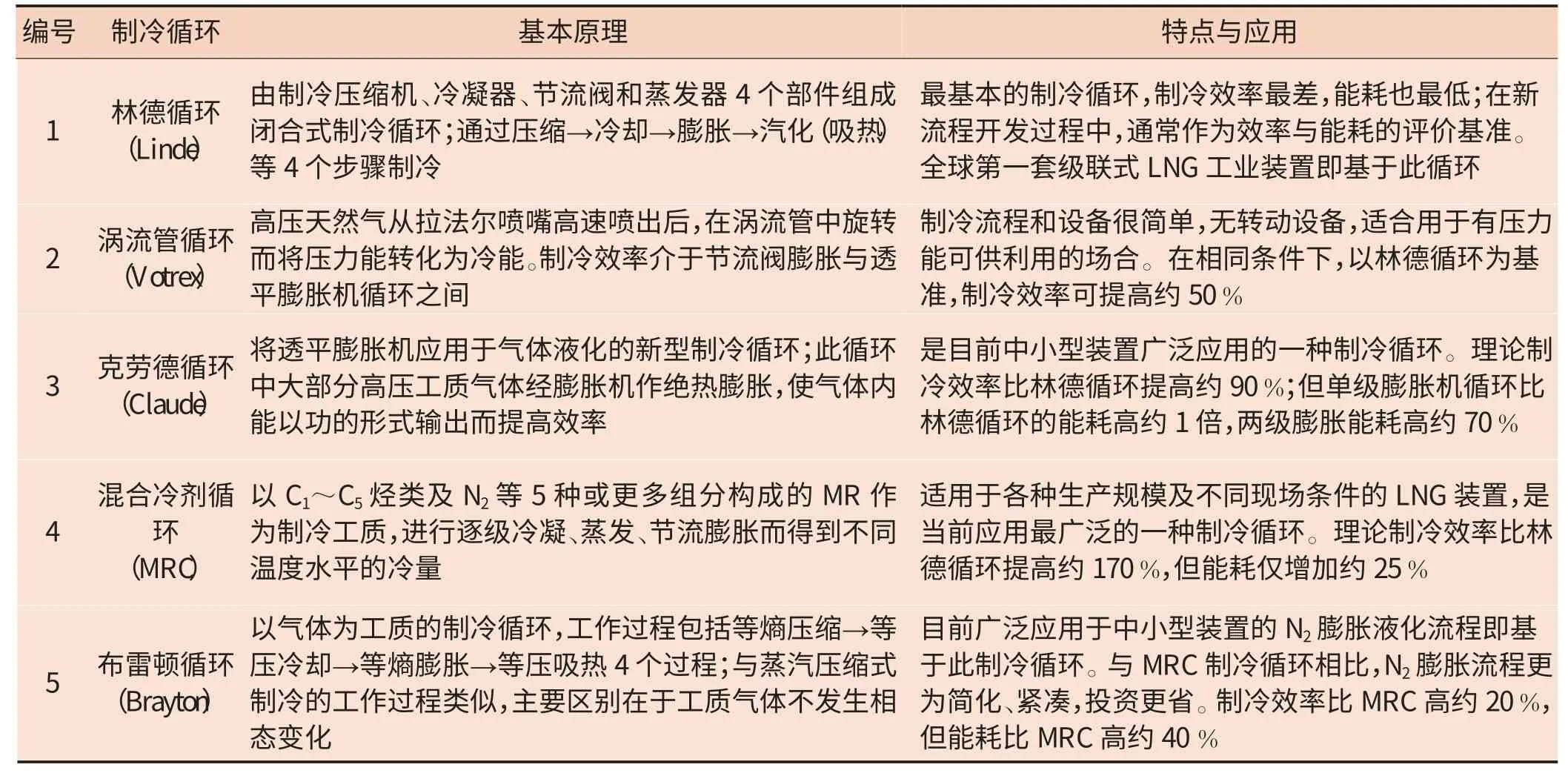

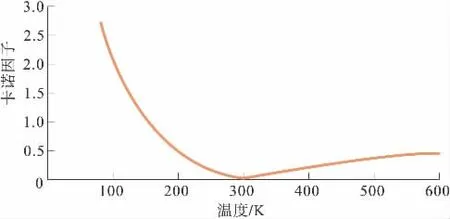

表1 5种基本制冷循环

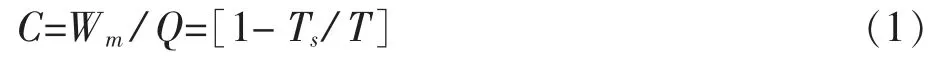

式中:C 为卡诺因子;Wm为卡诺功,kJ; Q 为达到要求制冷温度T 需要从系统移出的热量,kJ;Ts为环境温度,K。

图2 所示数据表明,假定以环境温度300 K 为基准,在100~200 K 的低温范围内C 值急剧下降,从约2.5降至0.5 左右。 因而生产1 MJ 冷量,在100 K 下所需卡诺功比在200 K 下所需卡诺功约高4 倍左右。 由此可见,与热能工程相反,在低温工程中制冷效率随着卡诺因子的增大而下降,且制冷温度愈低则效率下降愈多。

图2 卡诺因子与制冷温度的关系 (环境温度Ts=300 K)

以上分析表明: 天然气液化是一种能耗极高,能量利用效率很低的工艺过程,其设备投资在总投资中所占比例甚大。 制冷循环的效率可通过使过程在尽量靠近热力学平衡的条件下进行而得到改善,尽可能减少损失功。 因此,在LNG 工程前端设计(FEED)中,运用有效能Ex分析以改进各种制冷流程的热力学效率是降低设备能耗、尺寸和投资的重要技术措施。 近年来开发成功的,以透平膨胀机取代简单的节流阀膨胀即为一个典型实例。

2 丙烷预冷/MRC 流程有效能分析

APCI 丙烷预冷/MRC 流程是目前大型LNG 生产装置最常用的制冷流程。 在此流程中压缩机是有效能Ex损失最多的设备,其次为换热器;设计时首先根据工厂规模、现场条件、原料气组成和环保要求等影响因素, 分析两者的有效能损失ΔEx找出合理工艺方案。 若忽略工质的动能和位能,稳流工质在工况条件下的焓H 和Ex之间的关系为:

式中:H0为环境条件下的焓,kJ/mol;H 为工况条件下的焓,kJ/mol;S0为环境条件下的熵,kJ/mol·K;S 为工况条件下的熵,kJ/mol·K;T0为环境温度,K。

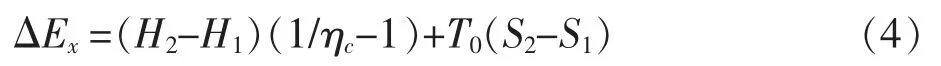

以制冷循环中的压缩机为例,其有效能Ex平衡方程为:

式中:Ex,1、Ex,2—单位工质压缩前、后的Ex值,kJ;Wc为压缩机的能耗,kJ;ΔEx为压缩机制有效能损失,kJ。

根据式(2),压缩机的有效能损失ΔEx可以表示为:

式中:H1、H2为单位工质压缩前、后的焓值,kJ/mol;ηc为压缩机的效率,%。

流程中其它设备如换热器、节流阀、水冷器和混合器, 也可以按其工作原理建立相应的有效能损失ΔEx计算式,进行全流程的有效能分析。

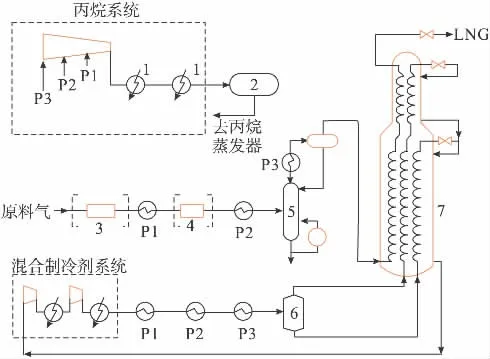

根据图3 所示流程,按表2-3 所示的操作参数及组分摩尔分数,对典型APCI 丙烷预冷/MRC 流程中主要设备进行(单位工质)有效能分析,计算结果见表4。进行计算时,设定表2-3 中混合冷剂各组分的摩尔分数、天然气温度、高低压制冷剂温度均为第一个换热器热端面处的值,各换热器热端面的温差为3 K,天然气入口温度为298 K,压缩机效率为0.75,丙烷预冷循环的压缩机出口压力为1.3 MPa[5]。

图3 典型的APCI 丙烷预冷/MRC 流程

通常采取合理选择压缩机入口温度及压缩系数、改进压缩机结构等措施减少有效能损失;通过强化传热、增加换热面积、回收低温冷量等方法,减少换热系统的有效能损失。

3 MRC 混合冷剂制冷流程的有效能分析

MRC 制冷系统是以C1~C5烃类及N2等5 种或更多组分组成的混合冷剂MR 作为工质, 进行逐级冷凝、蒸发、节流膨胀而得到不同温度水平的冷量,达到冷却和液化天然气的目的。 我国目前生产规模最大的新疆广汇150×104m3/d 装置即采用此制冷流程。

表2 温度与压力参数

表3 组分的摩尔分数

表4 有效能分析计算结果

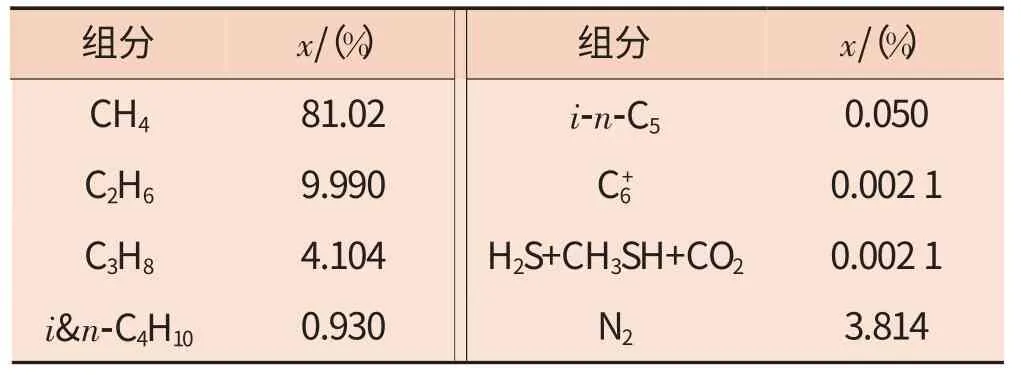

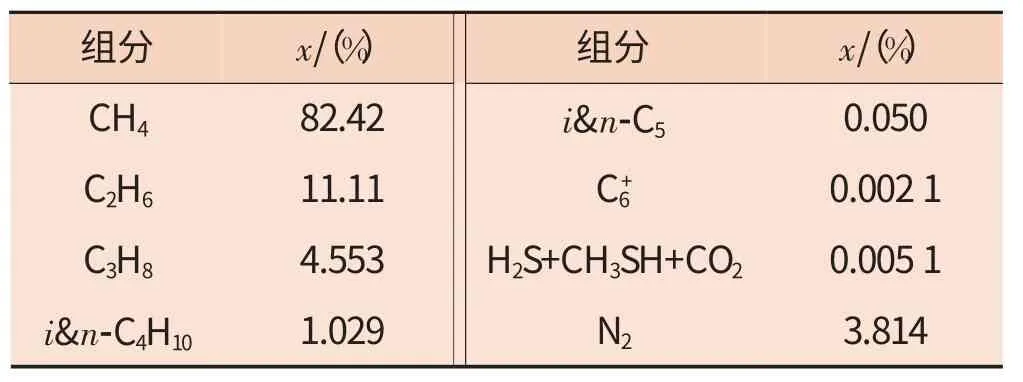

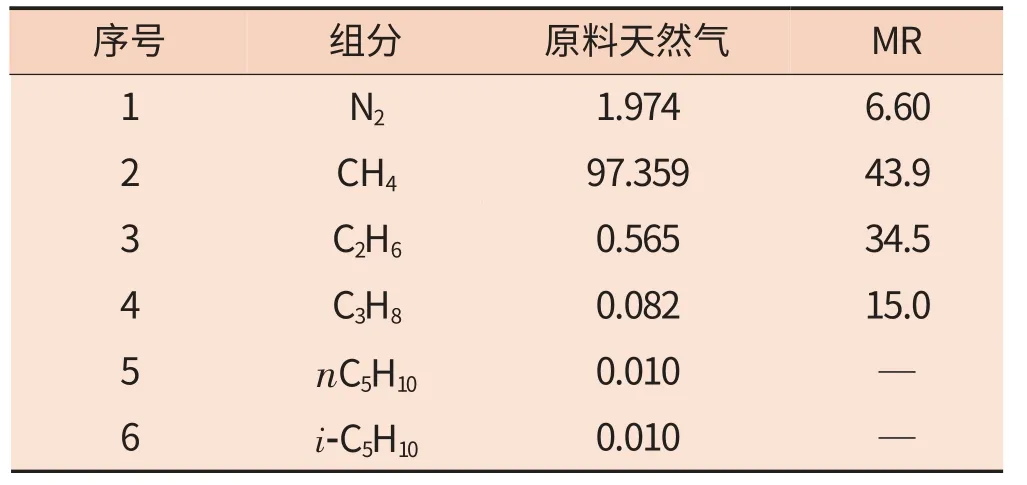

表5 原料天然气组成

表6 产品LNG的组成

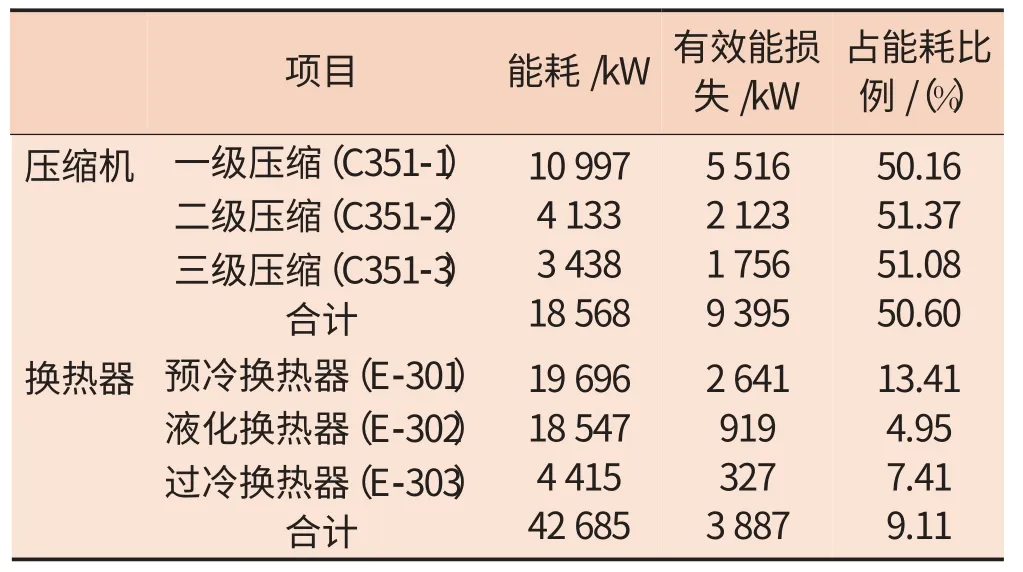

表7 压缩机与换热器的计算结果

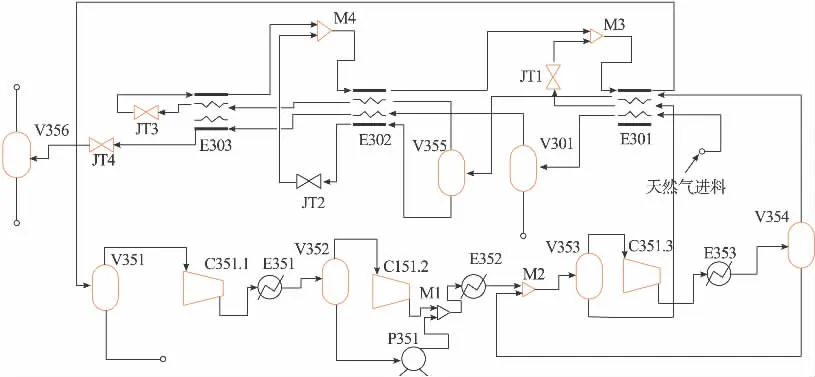

图4 典型三级压缩MRC 制冷示意流程

假定进装置的原料天然气压力为6.54 MPa,温度为43 ℃,原料气的质量流量为60 397 kg/h,其组成见表5。如图4 所示,经预处理的天然气首先在预冷换热器(E-301)中预冷,并在重烃分离器(V-301)中分离掉可能存在的重烃组分;然后在液化换热器(E-302)中冷却,在过冷换器(E-303)中过冷。过冷后的流体通过节流阀节流降温至-163.5 ℃进入LNG 储罐。 产品LNG 的压力为0.107 MPa,组成见表9,此组成也被设定为混合冷剂的组成[6]。

组成与LNG 产品类似的混合冷剂MR 经压缩机三级压缩(C351.1~C351.3)后,进入由3 个绕管式换热器(E301~E303)集成的冷箱,MR 经过与原料天然气换热后由CWHE 壳程侧下部排出。MR 最终离开冷箱的温度为25.5 ℃。 低温换热器的最小温差设定为≥2.5 ℃,工艺物流经水冷器后的温度统一定为40 ℃,所有压缩机的等熵效率定为76.2%。 环境温度(T0)定为25 ℃。

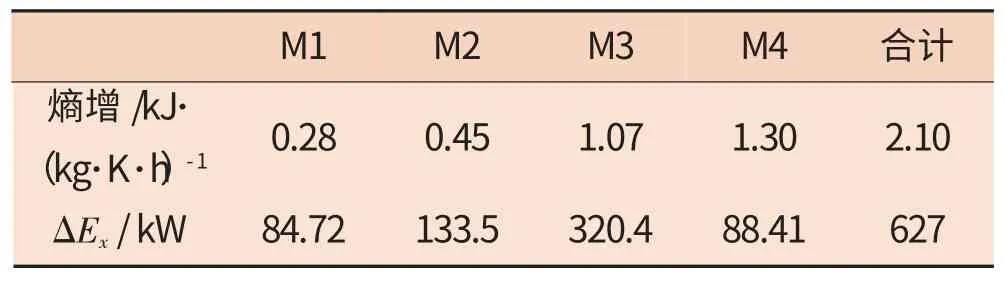

使用Aspen Plus 软件对上述天然气液化流程中的压缩机与换热器进行有效能分析的计算结果见表7, 对M-1~M-4 四个流体混合点的计算结果见表8,该单级MRC 制冷流程的全部有效能损失ΔEx计算结果汇总见表9。

表8 四个混合点(器)的有效能损失ΔEx

表9 单级MRC制冷流程有效能损失ΔEx计算结果汇总

4 循环级数对制冷效率的影响

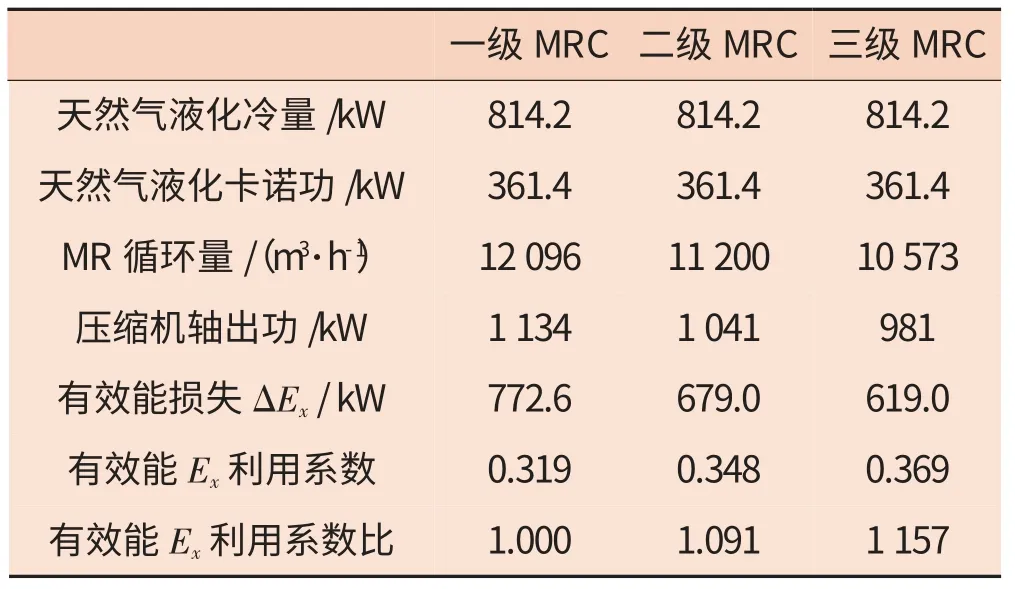

制冷循环的结构选择是优化工艺流程的基础。 以MRC 工艺为例,目前有单级、二级、三级和多级混合冷剂制冷循环等多种应用于工业的工艺流程。 虽然增加制冷循环级数时工艺过程的效率肯定增加,但制冷能耗、 设备投资和流程复杂程度同时增加。 必须结合LNG 生产装置的具体情况,通过有效能分析才能确定合理的级数[7]。

表10 原料气组成(摩尔分数)

表11 循环级数对MRC制冷循环效率的影响

表12 原料天然气与MR的组成x/(%)

按图4 所示的原理流程, 将表10 所示组分的原料天然气液化。 原料天然气的压力为4.5 MPa,进入冷箱的温度为27 ℃,天然气处理量为10×104m3/d,环境温度为27 ℃。 在过冷过程中,将LNG 过冷至-150 ℃后节流至0.2 MPa 时的温度为-148.3 ℃。采用由甲烷、乙烷、丙烷、异戊烷和氮气组成的MR。 假定压缩机等熵效率为0.75、忽略换热器的压力降及压缩机出入口之间的压力差别; 并采用PR 方程计算天然气和MR 的物性。 上述条件下Ex分析计算结果见表11[7]。

表11 数据表明, 增加制冷循环级数可以有效地提高Ex效率。 二级和三级MRC 制冷循环比单级制冷循环的Ex效率分别提高了8.1%和15.7%; 制冷压缩机的轴出功率则分别降低了7.4%和12.6%。 目前大型LNG 生产装置均采用多级MR 制冷循环以降低操作成本;中小型装置采用单级MR 制冷循环。

5 NGE/MRC 制冷流程的有效能分析

2005 年11 月投产的四川犍为装置是国内第一套利用输气管网压力差建设的开式循环天然气 (部分)液化装置,该装置的功能为基荷型。 在此成功基础上,四川泸州、江苏苏州、青海西宁和河南安阳等地相继建成了多套类似装置,其功能大多为调峰型。 从发展角度看,此类装置可以完全立足于国内技术,发展速度颇快,将成为今后城市供气的主要调峰手段[8]。

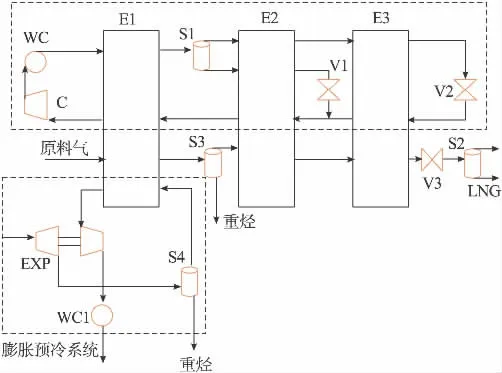

近期文献中提出一种新型的NGE/MRC 制冷流程,其特点是将部分城市输气管网中的高压天然气作为透平膨胀机的膨胀气,将高压天然气的压力能转化为冷能与机械功,两者分别应用于原料气的预冷和驱动混合冷剂压缩机[9]。NGE/MRC 制冷流程包括3 个部分: 膨胀机预冷系统、MRC 制冷系统和天然气液化系统。 在膨胀预冷系统中,一部分来自高压管网的原料天然气作为膨胀气进入透平膨胀机EPX 膨胀端膨胀降温后, 进入预冷换热器E1 以提供天然气预冷及混合冷剂MR 所需的冷量。MRC 制冷系统及天然气液化系统的流程则与常规的MRC 流程类似,见图5。

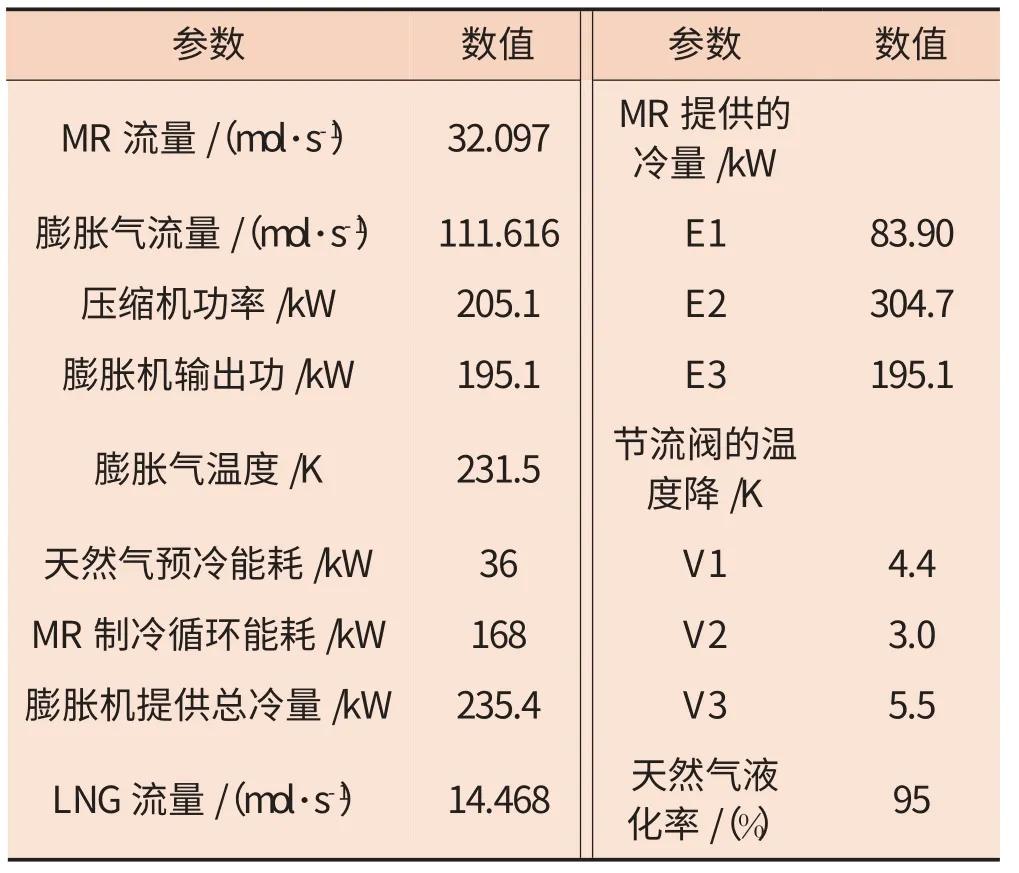

设定原料天然气压力为3.5 MPa,温度为293.15 K;膨胀气终端压力为1.0 MPa;LNG 产量为30 000 m3/d(天然气),储存压力为120 kPa。 低压压缩机入口处MR的压力为0.33 MPa, 高压压缩机入口处的压力为2.0 MPa。多股流换热器换热端面的温差约为3 ℃。压缩机与膨胀机的效率取软件默认值;换热器及冷却水的压降取10 kPa,不考虑其它功损失[10]。

图5 NGE/MRC 制冷流程示意图

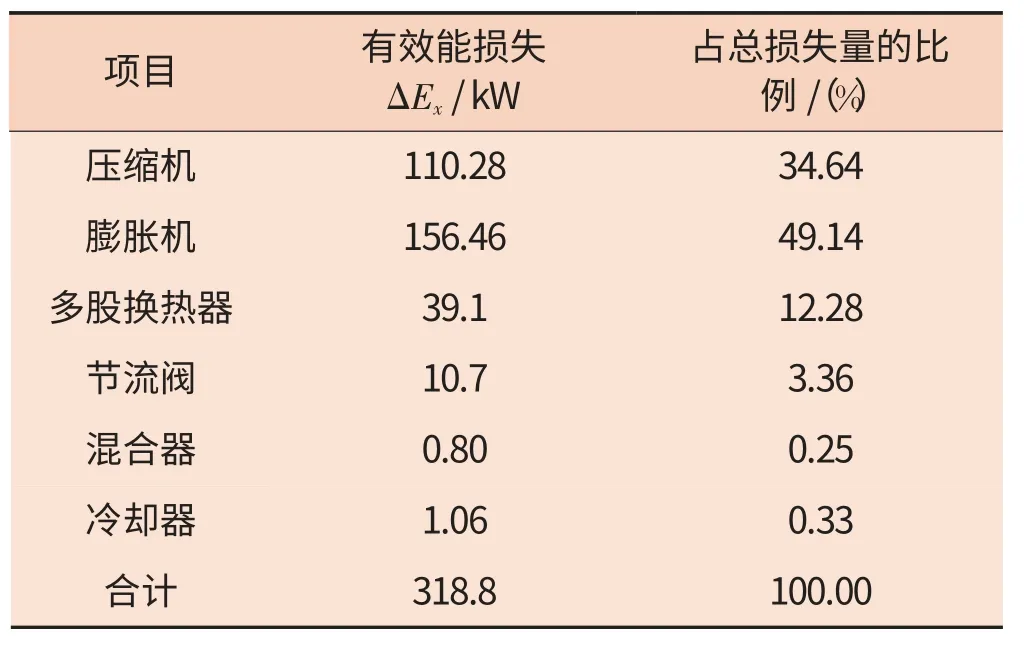

使用Aspen Plus 软件进行流程模拟时,原料天然气和MR 的组成见表12;模拟得到的各节点热力学参数与设备的操作参数见表13。根据流程模拟得到的数据进行NGE/MRC 制冷流程的有效能分析计算结果见表14。

表13 各节点的热力学参数和设备的操作参数

表14 NGE/MRC制冷流程的有效能分析计算结果

有效能分析结果表明:NGE/MRC 制冷流程的有效能损失ΔEx集中在膨胀机和压缩机,分别占总损失量的49.14%和36.64%。 膨胀机和压缩机的有效能损失分为内部损失与外部损失两个部分。 内部损失主要由工作过程的热力学不可逆性造成,可以通过改进两者的结构、提高其绝热效率、合理选择其进出口参数,采取多级膨胀或多级压缩等措施来改善。 外部损失主要由压缩和膨胀工质的热损及传动装置的效率造成,应尽可能减少热损及泄漏,提高传动机械的效率。 常规膨胀机流程换热器的温差较大,导致有效能损失量增加。 NGE/MRC 流程将利用输气管网压差得到的能量,分别应用于预冷原料气及MR 制冷压缩机,大大改善有效能利用效率。

6 结论与建议

a) 生产装置大型化是LNG 生产工艺技术发展水平最明显标志。 为适应我国“充分发挥国内资源的基础性保障作用”战略的需要,中小型LNG 装置在我国的发展极为迅速, 目前已建和在建的装置总数超过30 套,其规模则在2×104~150×104t/a(单列)之间。中型装置大多为基荷型;小型装置既有基荷型,也有调峰型。

b)中小型LNG 生产装置的建设对我国边远分散气田与海上气田开发、 城镇供气及调峰、LNG 车用燃料及非常规天然气利用等方面, 发挥了关键性作用,必将成为我国天然气工业发展的一个重要分支。 建议有关部门充分重视其发展动向。

c)在LNG 工程可行性研究和/或前端设计(FEED)中,运用有效能Ex分析以改进各种制冷流程的热力学效率是降低设备能耗、 尺寸和投资的重要技术措施。同时,此技术也是我国开发具有自主知识产权新工艺的必由之路,应引起有关部门充分重视。

d)有效能分析结果表明:液化流程中压缩机与换热器是有效能损失最多的部位。 通常采取合理选择压缩机入口温度及压缩系数、改进压缩机结构等措施减少有效能损失;通过强化传热、增加换热面积、回收低温冷量等方法,可以减少换热系统的有效能损失。

e) 在制冷效率提高的同时,制冷能耗、设备投资和流程复杂程度同时增加。 目前大型LNG 生产装置均采用多级MR 制冷循环以降低操作成本,中小型装置则采用单级MR 制冷循环。

f) 由于常规膨胀机流程换热器的温差较大,导致有效能损失量增加;NGE/MRC 流程将利用输气管网压差而得到的能量,分别应用于预冷原料气及MR 制冷压缩机,大大改善了有效能利用效率。

[1] Jestin N,Roberts M. Medium-scale Floating Liquefaction for Deepwater Stranded Gas Fields Development[A]. Deep Offshore Technology International [C].Monaco:2009.

[2]Shukri.LNG technology selection [J].Hydrocarbon Engineering,2004,(2):10.

[3]黄志光,汪荣顺,石玉美,等. 小型天然气液化装置的研制现状与前景[J]. 低温工程,2002,(6):59.

[4]Finn A J,Johnson GL,Tolinson T R.Development in Natural gas liquefaction[J],Hydrocarbon Processing,1999,(4):28.

[5] 顾安忠,鲁雪生,石玉美,等. 液化天然气技术[M]. 北京:机械工业出版社,2004.73-76.

[6]尹全森,李红艳,季中敏,等. 混合制冷剂循环的级数对制冷性能的影响[J]. 化工学报,2009,60(11):2689.

[7] 赵 路,杨敬一,徐心茹,等.LNG 混合冷剂制冷系统有效能分析[J]. 计算机与应用化学,2010,27(9):1227.

[8]徐文渊. 利用输气压差能量开发小型LNG 生产装置[J],天然气技术,2007,1(1):72.

[9] 李翠超,吴江涛,毕胜山,等. 利用城市天然气管网压能的LNG 液化流程模拟分析 [A]. 第三届中国LNG 论坛[C],北京:2011.

[10] 曹文胜,鲁雪生,顾安忠,等. 小型撬装式LNG 装置的流程模拟[J]. 化工学报,2006,57(6):1290.