机动管线输送高黏度油料的研究

2013-12-23虞鹏程

刘 刚 赵 伟 虞鹏程

中国人民解放军92117部队,北京 100072

0 前言

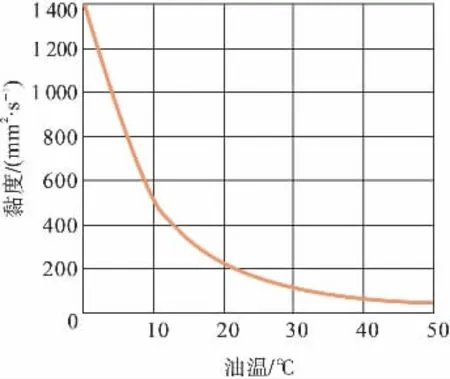

我国有相当数量的舰船采用高黏度的燃料油为主动力,战时若码头被破坏,则须利用机动管线将燃料油输送到岸滩进行机动保障。 因此无论是大批量运输,还是无码头补给,机动输送高黏度油料都是不可或缺的保障手段。 高黏度油料在低温和常温下黏度大(某种燃料油的黏温曲线见图1),特别是在低温下,基本处于凝固状态,若不经加热,根本无法输送。 相对于轻质油料,高黏度油料的机动输送有许多新问题有待研究。

图1 某种燃料油的黏温曲线

1 热力过程与水力过程的耦合

高黏度油料输送涉及到流量选择,沿途加热站和泵站设置需求,加热站出口油温、功率和站距确定等一系列问题。 所有这些问题都与管道沿程的热能损失和压能(摩擦阻力)损失情况密切相关。 热能损失是这两种能量损失中的主要因素,因为压能损失的大小决定于油料的黏度, 而黏度的大小则取决于油料的温度。 在热力过程中,油品温度的变化既是原因,又是结果,是问题的关键所在,为此需要确定管线沿程的温度分布。 然而,热油管道输送是一个复杂的热力过程、水力过程耦合问题,加之机动管线在地面铺设,没有任何保温措施,受外界环境影响大,因而需要定量分析各种影响因素, 综合分析液体流动的热力过程、水力过程耦合问题,精确计算油品沿管道流动的温降和压降。

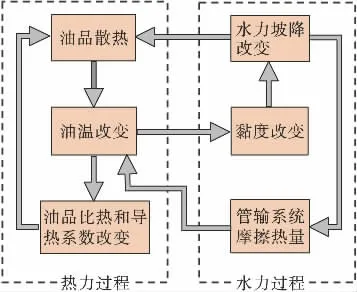

热油管道输送是一个热力和水力的渐变过程,由于沿程油品温度不断变化,油品的密度、黏度、比热容、导热系数等物性参数都在变化,并导致管线的水力坡降、摩擦热、散热状况发生变化。 这些因素相互影响, 形成了极为复杂的热力过程与水力过程耦合关系,见图2。

图2 热油管道热力过程与水力过程耦合关系

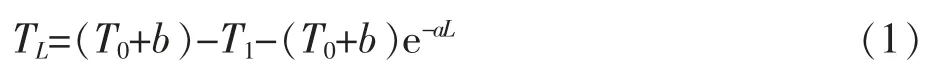

由于热力过程和水力过程的各个参数都在变化,实际计算时只能将整条管线分成小段, 取平均油温逐段计算。在一小段管线上,热油沿程温度TL计算式为[1]:

式中:T0为环境温度,℃;T1为管线起点油温,℃;L 为管线长度,m;e 为自然对数。

式中:K 为输送管线总传热系数,W/(m·℃);D 为管道外直径,m;Q 为输送流量,m3/s;i 为水力坡降,MPa/m;ρ 为油品密度,kg/m3;c 为油品比热容,J/(kg·℃);g 为重力加速度,m/s2。

2 输送流量和温降的关系

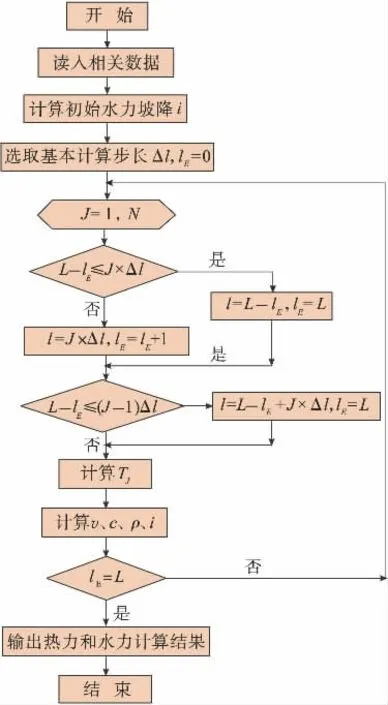

以式(1)为基础,对管径为150 mm 的钢质机动管线在不同环境温度下和不同流量时输送高黏度油品的热力过程和水力过程进行了计算。 在管线起始段,油温较高,温降较快,管线分段较多。 随着油料温度的降低,管线的温度变化愈来愈小,为适当加快计算进程,可取较长管段来计算,数值计算流程见图3。该计算流程可随油料初始温度和管线长度的不同,选取不同长度的基本步长作为初始计算步长, 然后随着油温的降低, 计算步长以基本步长为单位依次递增。

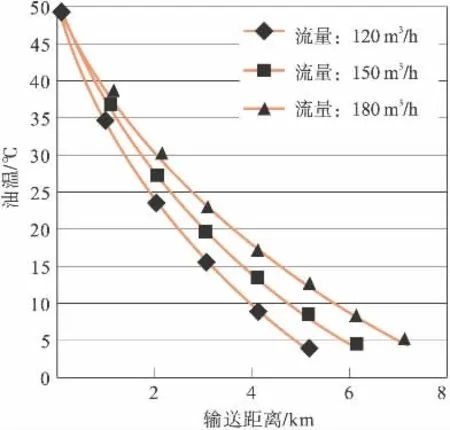

管线流量为150 m3/h, 起点泵出口油温为50 ℃时,管线在不同环境温度下的温降(风速均取5 m/s)见图4。 起点泵出口油温为50 ℃、环境温度为-10 ℃时,不同输送流量下管线的温降见图5。 从计算的结果来看,采用机动管线输送高黏度油品,在露天敷设、不采取保温措施和不进行接力加热的情况下,热油沿程温降和压降均较快。 在冬季寒冷地区,当输送起点油温为50 ℃时,一般只能输送5~8 km。

图3 热油管道热力、 水力耦合分段计算流程

图4 环境温度不同时管线温降

图5 输送流量不同时管线温降

加热输送时,流量越大,输送相同距离时的温降越小。 另外,式(1)中b 具有温度量纲,反映了系统的压能转变为热能时给油料带来的温升。 由式(2)、(3)可知,b=g iQρ/KπD,故b∝Q3-mυm(υ 为油品黏度,m 为流态指数),这表明当输送流量和油品黏度较大时,摩擦热的影响则较大。 全长1 287 km 阿拉斯加原油管道(管径为1 220 mm)就利用了这一特性。 该管线设计流速达3.5 m/s(远高于经济流速),原油出井温度约为71 ℃,全线仅利用流动摩擦热和良好的管道保温,则可使这条大部分位于北极圈内的管道油温保持在62 ℃左右[2]。 我国的一些原油管道摩擦热供热约占加热站供热的10%~15%[3]。

虽然理论上增大流量可以延长输送距离,但流量增加时,管线的摩擦阻力损失也迅速增大(水力坡降与流量近似成二次方的关系), 由于上游泵站的排出压力和管道的工作压力有限,因此,试图通过增大流量来延长输送距离并不可行。 此外,从输送经济性考虑,增大流量也会加大能耗[4]。

3 野战管线保温的必要性

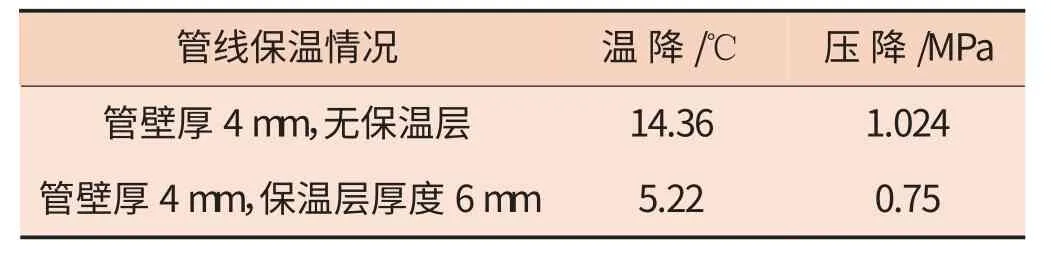

由于裸露管线的传热系数大, 散热是主要问题,而增加保温层可大大减小传热系数,显著降低输送热油时的热量损失。 因此,研制出易于使用的机动管线保温材料则可事半功倍。 对于裸露管线,只需一定厚度的保温层,其传热系数即可平均降低60%以上。本文对-15 ℃时某种软质管线在增加保温层前后的温降进行了计算,发现增加6 mm 保温层后,2 000 m 管线的温降减少了64%,压降减少了27%,见表1。

此外,输油中断后,由于管内燃料油不流动,其温度降低很快,故需及时进行扫线排空。 如不对管线进行保温处理,燃料油会在管内凝结,影响再次输送。

4 输送工艺

4.1 长距离接力输送方式

由于高黏度油料输送时摩擦阻力大,压力降低快(经计算,150 mm 管线输送高黏度油品, 在平均油温25 ℃时,平均压降为0.5~0.6 MPa/km),按现有的机动管线工作压力,钢质管线输送距离≤5 km,软质管线输送距离≤3 km。 而低温条件下由于温降迅速,输送距离进一步减少。 综合考虑管线的压降和温降,高黏度油料野战输送的站距一般为钢质管线3~5 km,软质管线2~3 km。因此,对于高黏度油品野战输送,即使距离不太长,往往也需要接力输送。 接力输送不仅要设置增压泵站,同时还需要设置加热站。

表1 150 mm软质管线的温降和压降

长距离管线一般采用“从泵到泵” 的闭式输油方式,这种泵站流程简单,没有大呼吸油料损耗,但因全线构成统一的水力系统,各泵站工况相互影响,对管线运行管理、自动调节和安全保护要求高。高黏度油料采用容积泵输送,容积泵的流量只同泵转速有关,与泵下游管线阻力无关, 不具有离心泵输油时流量—压力自我调节功能, 故接力输送不能采用闭式输油方式。 因此,高黏度油料的野战接力输送宜采用“旁接油罐”方式,利用旁接油罐调节上下两泵站的流量差,隔断上下游输油联系,降低调控操作难度,提高输油安全性。 调节油罐可采用软体油罐,便于野战条件下运输、展开和撤收。

4.2 暂停输送和排空

停输一定时间后,管线内燃料油在低温下会很快凝结,影响下一次输油。 避免停输后管线中油料凝结的办法有两种, 一种是对输油管线进行伴热和保温,维持管线中油料的温度。 根据计算,不加保温层的陆上软管停输15 min 后, 管内燃料油温度将从20 ℃降至10 ℃,即使加保温层后,保温时间也很有限。 如要达到长时间保温,必须通过加热设备对软管进行伴热保温,这对于野战管线基本不具备可行性。 另一种是在管线内燃料油凝结前将其排空,必要时还可短时间输送柴油来冲洗管线,以便将管线中的燃料油彻底排空。 目前机动输送采用排空的方法避免停输后油料凝结,但鉴于燃料油管线排空操作复杂,难以完全排净,排出来的油料装运不便,因此,高黏度油料野战输送应尽量避免暂停输送,必要时可采取减小流量等措施保持输送不间断。

4.3 加热温度

燃料油加热输送时,加热温度不宜过高。 原因一是由于其粘温特性呈指数曲线特性,燃料油<20℃时,其黏度随温度变化很快,随着温度进一步升高,黏度降低趋于平缓;二是加热温度越高,燃料油与外界环境温差就越大,散热就越快,因此,试图通过提高加热温度来提高管道上的平均油温和增加输送距离,只能是事倍功半。 根据燃料油的粘温特性,综合考虑输送流量、压力、距离、能耗等方面的因素[5],燃料油野战加热输送时, 加热温度应使管线的平均油温为25 ℃左右,按照前面分析的站距,起点油温加热至30 ℃左右即可。但在输送距离≤2 km 时,为增大流量,可采用较高的油温输送,如海上航行补给时,为增大补给流量,燃料油常要求加热至40 ℃以上。

5 结论

采用机动管线输送高黏度油料是一个复杂的热力和水力耦合过程, 选择适当的输送工艺至关重要。采用热力过程和水力过程耦合分段计算法可以快速、准确地计算出无保温机动管线输送高黏度油料的沿程温降,得出输送过程中各参数的相互关系,从而对机动管线输送高黏度油料时的输量、泵站和加热站距等工艺问题进行合理设计,既减少输送能耗,又保证管线系统较高的机动性。

[1] 杨筱蘅,张国忠. 输油管道设计与管理[M]. 北京:石油大学出版社,1996.52-75.

[2] 梁翕章,唐智圆. 世界著名管道工程[M]. 北京:石油工业出版社,1994.130-133.

[3] 邓松圣,蒲家宁. 成品油管道输送油品温升分析[J]. 油气储运,1997,16(2):7-8.

[4] 孟振虎. 埋地热油管道动态热经济性——应用及误差分析[J]. 天然气与石油,2008,26(1):1-4.

[5] 谢 英,袁宗明,许溯伦,等. 只有首泵站热油管道的最低交接温度研究[J]. 天然气与石油,2008,26(1):2-8.