输气管道应力影响因素分析

2013-12-23沙晓东陈晓辉卢思源卢泓方

沙晓东 陈晓辉 黄 坤 卢思源 卢泓方

1.中国石化北京天然气分公司,北京 100029;

2.中国石油昆仑燃气西南分公司,四川 成都 610023;

3.西南石油大学石油工程学院,四川 成都 610500

0 前言

天然气广泛采用管道输送。 应根据输气量的需求选择不同管径的管道。 研究表明,不同管径的管道承受载荷的能力不同,由压力、温度等因素引起的应力值改变量也不相同。 使用应力分析软件CAESARⅡ对不同管径的管道进行应力分析, 通过改变温度和压力,得出不同管径管道应力的主要影响因素,为管道的设计和施工提供安全依据[1]。

1 输气管道应力分析

1.1 管道受力情况

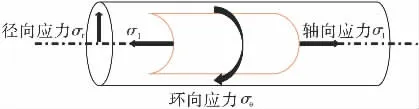

管道承受的基本应力包括环向应力、 轴向应力、剪应力和径向应力,见图1。 环向应力由内压引起,方向垂直于轴向,平行于管壁圆周的切线。 轴向应力是平行于管轴的正应力,包括由作用于管道的轴向力引起的管子轴向正应力、由内压引起的轴向应力以及弯曲引起的轴向应力。 剪应力是作用在与材料晶体结构平面相平行的方向,并且可能使晶体相毗邻的平面相互产生滑动趋势的多种载荷。 径向应力由内压引起,方向平行于管子半径[2]。

图1 管道应力示意图

1.2 校核标准

根据应力基本特征, 将应力划分为一次应力、二次应力和操作应力:一次应力是由外载荷作用在管道内部产生的正应力或剪应力,无自限性,主要引起塑性破坏;二次应力是管道的变形受约束产生的正应力或剪应力,具有自限性和局部性,主要引起疲劳破坏;操作应力是由于载荷、结构形状的局部突变引起局部应力集中的最高应力值,它是脆性断裂和疲劳破坏的原因。

为了保证管件的强度安全,危险点处最大工作应力不允许达到(或接近)材料的极限应力。 因此,在设计管件强度时,不能以操作应力是否到达极限应力值来判断管件是否安全, 而应在管件极限应力的范围内,规定一个许用应力[σ]作为衡量管件是否满足强度要求的依据。 管道由于热胀冷缩、曲率发生突变、端点附加位移或受到约束,会产生相应的轴力、剪力、弯矩和扭矩,应力计算后需进行一次应力、二次应力和操作应力的校核。 管道一次应力值不得超过设计温度下管材的许用应力值;管道二次应力值不得超过许用应力范围; 操作应力即σL与σE之和σOPE应满足σL+σE≤σs[3]。

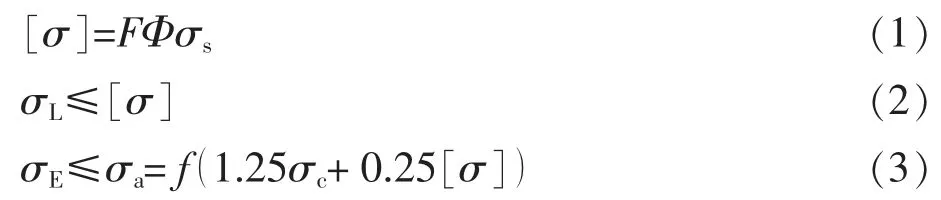

校核用计算公式:

式中: [σ]为管材的许用应力,MPa;F 为不同地区强度设计系数;φ 为焊缝系数;σL为由压力引起的纵向应力与重力、风荷载等外载在管道中产生的纵向弯曲应力之和,MPa;σE为二次应力,MPa;σa为许用应力范围;σc为管材在20 ℃时的许用应力,MPa;σa为管道材料标准中规定的最小屈服强度,MPa;σb为载荷变化引起的弯曲应力范围; σOPE为操作应力,MPa; f为预期寿命内,考虑循环总次数影响的许用应力范围减少系数。

CAESAR Ⅱ软件的校核方法是依据美国ASME B31.8 Gas Transportation and Distribution Piping Systems(气体输送和分配管道系统), 其对管道应力的分类、校核及执行标准都与国内管道设计规范要求相类似,不同的是管道校核许用应力采用的是管材许用应力值的90%[4]。

2 管道模型的建立

使用管道应力分析软件CAESAR Ⅱ对管道进行应力分析,模型的建立包括管系输入、覆土模型的建立及定义组合工况[5-6]。

管系输入是进行静力分析的基础,包括输入管道参数、空间走向、外界条件、管材参数、约束条件及管内介质参数。

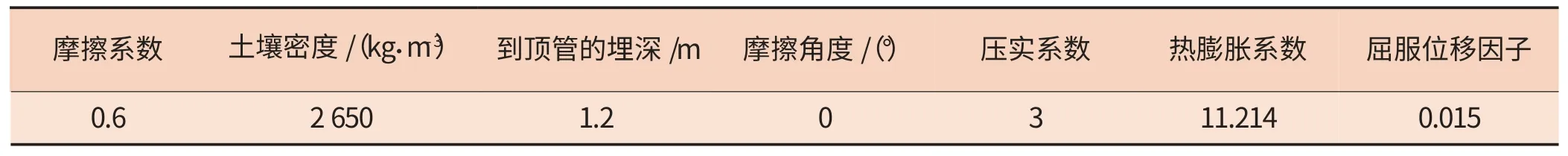

覆土模型的建立包括输入土壤密度、 摩擦系数、压实系数、土壤埋入深度、入土点与出土点的选择及定义各管段的土壤模型等。

研究温度、 压力对不同管径管道应力的影响,忽略风载、地震等因素,只考虑自重、温度和压力,故管道的操作应力工况组合为:

式中:W 为自重应力载荷,MPa;T 为温度应力载荷,MPa;P 为压应力载荷,MPa。

操作工况是指载荷、结构形状的局部突变而引起的局部应力集中的最高应力值。

3 实验方法

为了探究温度、压力对不同管径管道应力的影响情况,选取一系列管径的管道,通过改变管道运行的温度和压力,对比运行条件改变前后的应力比率变化大小,得出温度、压力对不同管径管道的变化规律。

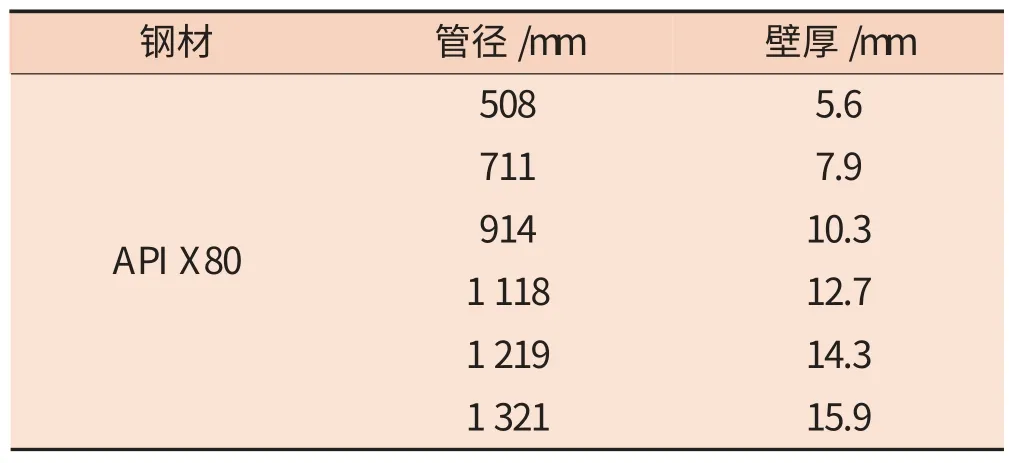

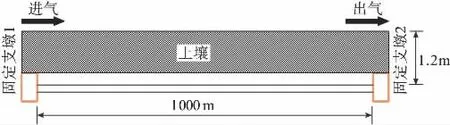

设计一段直管段,管道总长度约1 000 m,研究模型的起点和终点分别设置固定支墩1、2, 用以截断研究对象以外管道对模型的影响。 根据英国Cambridge M.G 工程的资料,采用X80 钢Φ1 219×14.3 mm 的管道,根据等强度原则,选取一系列管径的管道,参数见表1[7-9]。 土壤参数见表2,建立的管道走向示意图见图2。 由于输气管道输送温度变化范围较大,故实验分为两组, 第一组实验基准温度为20 ℃常温,管道运行状态1 的工作条件为20 ℃、10 MPa,状态2相对状态1 压力不变,温度上升至30 ℃,状态3 相对状态1 温度不变,压力上升至12 MPa;第二组实验基准温度为较高温度50 ℃,管道运行状态4 的工作条件为50 ℃、10 MPa, 状态5 相对状态4 压力不变,温度上升至60 ℃,状态6 相对状态4 温度不变,压力上升至12 MPa,见表3。 地区等级为1 级,设计系数F 为0.72。

表1 各管径管道参数

4 分析结果

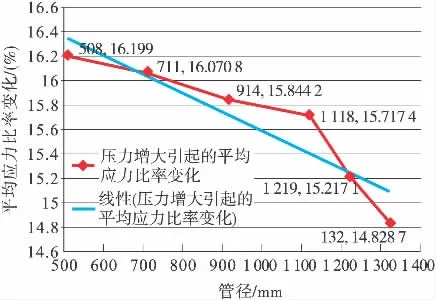

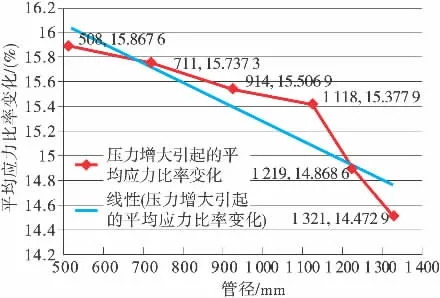

对常温(第一组)和高温(第二组)工作状态下几种管径的管道进行应力分析见图3,将分析结果汇总,见表4~5, 并将第一组实验状态1~3 下管道平均应力比率的改变值绘制折线图进行线性分析,见图4~5,第二组实验状态4~6 下管道平均应力比率的改变值绘制折线图进行线性分析,见图6~7。

表2 土壤参数

表3 六种管道运行状态

图2 管道走向示意图

图3 管道应力分析示意图

表4 运行状态下管道的平均应力比率对比(第一组)

表5 运行状态下管道的平均应力比率对比(第二组)

图4 常温下由温度升高引起的各管径管道平均应力比率变化情况

图5 常温下由压力增大引起的各管径管道平均应力比率变化情况

图6 高温下由温度升高引起的各管径管道平均应力比率变化情况

图7 高温下由压力增大引起的各管径管道平均应力比率变化情况

通过对常温和高温下各管径管道的应力分析,得出随着温度或压力的升高,管道平均应力比率均有不同程度的提高[10-11]。 随着管径的增加,温度对管道应力的影响逐渐增大,而压力对管道应力的影响逐渐减小。

5 结论

使用应力分析软件CAESAR Ⅱ对不同管径管道进行应力分析,通过改变管道运行的操作条件(温度、压力),对比分析结果,得出输气管道随温度或压力的升高,管道应力有所增大,且随着管径的增加,管道应力受温度的影响逐渐增大, 受压力的影响逐渐减小。在管道工程设计中, 确定管道的壁厚和适用条件,需考虑温度和压力对不同管径管道的影响,特别是对昼夜温差、压差较大的地区,需根据具体情况采取相应的措施,以保障输气管道设计的合理性及其运行安全。

[1]GB 50251-2003,输气管道工程设计规范[S].

[2] 唐永进. 压力管道应力分析(第1 版)[M]. 北京:中国石化出版社,2003.11-24.

[3] 中国石油天然气总公司. 石油地面工程设计手册天然气长输管道工程设计[M]. 东营: 石油大学出版社,1995.153-157.

[4] ASME B31.8-2010,Gas Transmission and Distribution Piping Systems[S].

[5] 黄 坤,吴世娟,卢泓方,等. 沿坡敷设输气管道应力分析[J]. 天然气与石油,2012,30(4):1-4.

[6] 吴晓南,鲜 燕,刘源海,等. 清管过程中隧道内输气管道内应力分析[J]. 天然气与石油,2012,30(2):1-3.

[7]GB 50316-2000,工业金属管道设计规范[S].

[8] 王茂堂,何 莹,王 丽,等. 西气东输二线X80 级管线钢的开发和应用[J]. 电焊机,2009,39(5):6-14.

[9]GB/T 9711.1-1997, 石油天然气工业输送钢管交货技术条件第1 部分:A 级钢管[S].

[10] 王军平.CAESAR Ⅱ软件在油田工艺设计中的应用[J]. 石油规划设计,2002,13(2):26.

[11] 方 立. 用CAESAR Ⅱ软件进行管道应力计算的几个问题探讨[J]. 化工设备与管道,2004,41(6):40-43.