曲杆泵芯模的三维建模与数控仿真加工*

2013-12-23卢志伟

卢志伟,曹 岩

(西安工业大学 机电工程学院,西安 710032)

0 引言

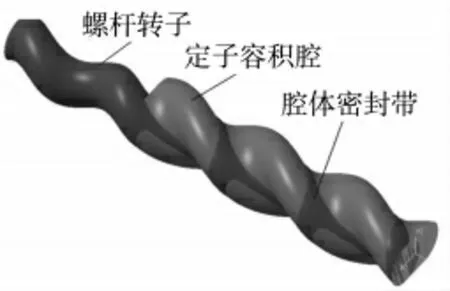

Mastercam X6 集二维绘图、三维实体、曲面设计、数控编程、刀具路径模拟与仿真等功能于一体,不仅可以完成产品的设计、模拟仿真加工、显示走刀路径,及时修改不合理或错误,避免因错误走刀轨迹给零件实际加工带来材料浪费,加快机床上的编程和减少程序的空运行时间,还解决了复杂零件型面加工精度的问题[1-3]。曲杆泵主要工作部件是偏心螺杆(转子)和固定的衬套(定子),其转子与定子回转啮合情况及工作原理如图1 所示。随着计算机技术与数控技术的发展,曲杆泵芯模的加工正普遍地采用计算机辅助设计与制造,它能有效地提高设计与加工的速度及质量[4-7]。本文研究的数控加工的定子曲杆泵芯模的三维形状和尺寸如图2所示。

图1 单螺杆泵工作原理图

图2 曲杆泵芯模的三维图及相关尺寸

1 曲杆泵芯模的工艺分析

如图2 所示是本文研究的一个待加工的曲杆泵芯模零件,定子为双头螺杆,其偏心距a =24mm,截面圆弧R=33.4mm,螺距P =320 ±0.02mm,定子芯模零件长L=480mm,工作表面的表面粗糙度Ra 不大于1.6μm,零件经过调质热处理HRC30 ~34。毛坯轴在进行数控铣加工工序之前,外圆直径已粗车,在轴的两端留有三爪卡盘夹持用工艺加长部分及尾顶尖用中心孔。定子曲杆泵芯模的加工工艺方案如表1 所示。

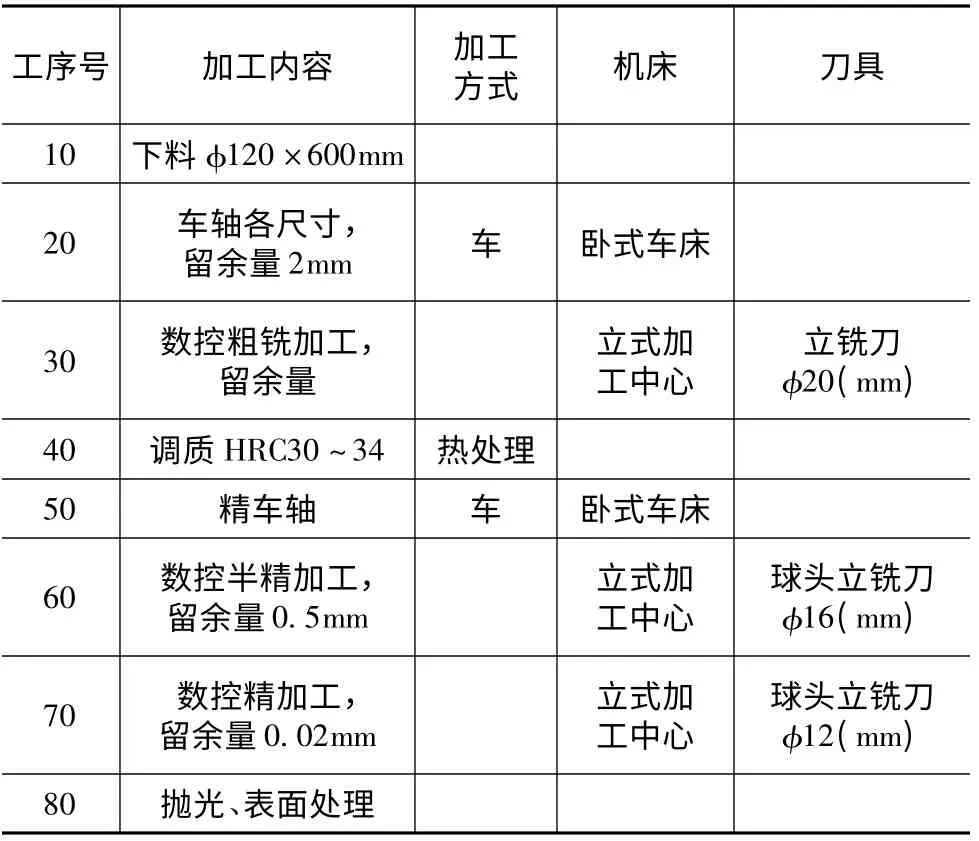

表1 定子曲杆泵芯模的加工工艺方案

2 曲杆泵芯模的三维建模

在Mastercam X6 软件中编制加工程序时,首先要进行被加工零件的CAD 造型。要求建立截面曲线、扫描路径曲线,然后利用Mastercam X6 软件“构造扫描曲面”功能完成建模。

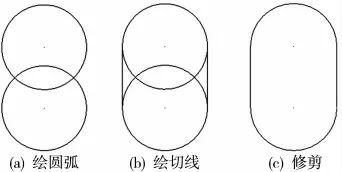

2.1 绘制截面曲线

进入Mastercam X6 系统,单击鼠标右键,系统在绘图区弹出常用工具快捷菜单,选择“右侧视图”命令,再单击状态栏中的“平面”图标,系统即可弹出“绘图面和刀具面”快捷菜单,选择“右侧视图”命令,将绘图平面及视图平面都设置为右侧视图状态。分别绘制圆弧、切线并对其进行编辑修剪,最后得到如图3 所示的截面曲线。

图3 绘制截面曲线

2.2 绘制扫描路径曲线

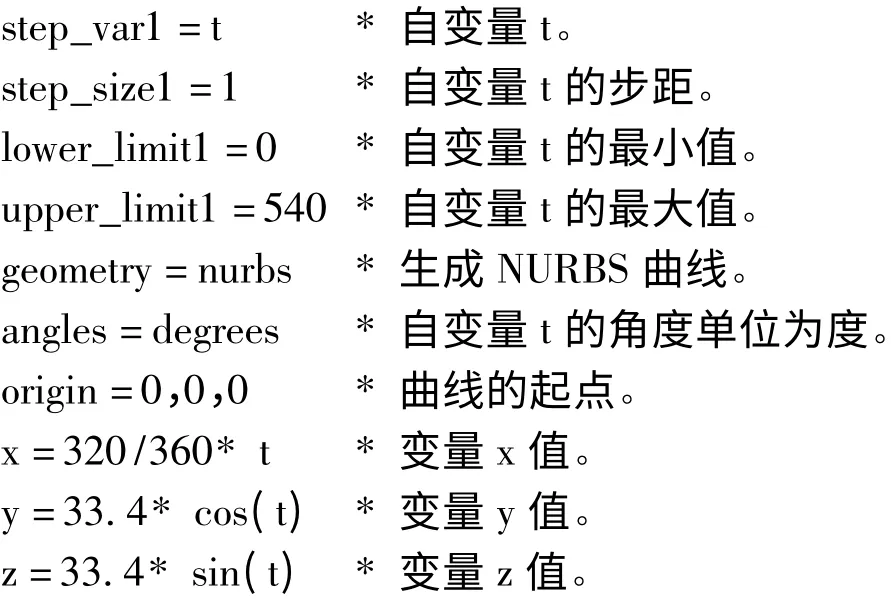

由于扫描路径曲线是空间螺旋线,该螺旋线空间任一点坐标的需用数学公式进行表述如(1)式。

式中:P—螺距,P = 320mm;R—螺旋半径,R =33.4mm;t—角度变量,在0 ~540°之间变化(因芯模零件长度480mm,是螺距320mm 的1.5 倍,故最大回转角度为1.5 ×360°)。

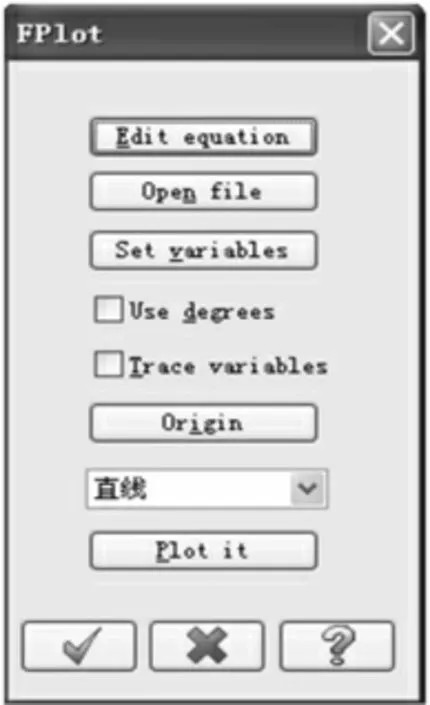

(1)单击主菜单下的“设置”→“运行应用程序”命令,系统即可弹出一对话框,选择“fplot.dll”文件,单击“打开”按钮;选取任意一个曲线公式文件另存为“定子芯模. EQN”文件以进行编辑。系统弹出如图4 所示的“Fplot”对话框,单击“编辑公式”命令,打开“定子芯模. EQN-记事本”窗口,分别设定以下与螺旋线相关的参数:

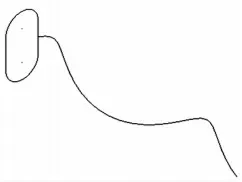

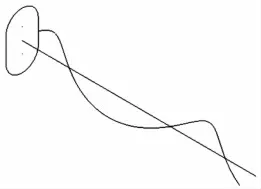

(2)保存文件,关闭编辑器;在如图4 所示的“Fplot”对话框中单击“打开文件”按钮后,单击“设置参数”按钮,系统即可弹出如图5 所示的“参数”对话框,显示公式曲线的信息;在如图4 所示的“Fplot”对话框中单击“Plot it”命令,生成如图6 所示的曲线。

图4 “Fplot”对话框

图5 “参数”对话框

图6 扫描路径螺旋线

2.3 绘制扫描轴控制线

2.4 绘制扫描曲面

单击主菜单下的“绘图”→“曲面”→“扫描曲面”命令,系统弹出“扫描”提示框,选择(两条路径)按照系统提示“定义截面方向外形”选择截面曲线,并单击按钮。在系统提示区显示“定义引导方向外形”提示信息时,选择螺旋线作为扫描路径曲线。在系统提示区显示“定义引导方向段落2”提示信息时,再单击选择扫描轴控制线,单击按钮执行扫描,生成如图8 所示的扫描曲面。

图7 绘制扫描轴控制线

图8 扫描曲面

3 曲杆泵芯模的仿真与后处理

3.1 创建半精加工刀位轨迹

在半精加工之前,曲杆泵芯模毛坯零件已被粗加工为光轴,现进行半精加工刀位轨迹的创建。单击主菜单下的“刀具路径”→“多轴加工”命令,系统弹出如图9 所示“多轴刀具路径-旋转五轴”对话框,单击左侧的“刀具路径类型”选项,选择右侧的第六个对象“旋转五轴”;然后,单击图9 对话框左侧的“刀具”选项,选择φ16mm 的球头立铣刀,设置进给率为700mm/min、主轴转速为1500 r/min、下刀速率为50mm/min、提刀速率为100mm/min 等参数,单击按钮;单击图9 对话框左侧的“切削的样板”选项,用鼠标左键选择如图8 所示的工件曲面后,单击“回车”键,为后面精加工设置“预留量”为0.5mm,;单击图9 对话框左侧的“刀具轴控制”选项,设定旋转4 轴为X 轴,要注意“最大步数”参数的设定,本例设定“最大步数”=4mm,则数控转台回转的总圈数就是121 圈(总圈数按480/4 +1 计算);单击按钮,系统开始计算曲面的加工轨迹;单击“操作管理器”对话框中的(加工仿真)按钮,设置“验证选项”中的毛坯形状为“圆柱体”,其圆柱直径方向为“X”,圆柱直径为“133.6”,单击按钮;单击(运行)按钮即可生成如图10 所示的刀具加工模拟仿真。

图9 “多轴刀具路径-旋转五轴”对话框

图10 半精加工模拟仿真

3.2 创建精加工刀位轨迹

在“操作管理器”中复制并粘贴上面生成的半精加工刀位轨迹,将刀具修改为φ12mm 球头立铣刀用于精加工,设置其相关加工参数,单击按钮;在“操作管理器”中选择精加工操作,单击(重新计算所选操作)按钮,系统开始重新计算曲面的加工轨迹,结果如图11 所示;在“操作管理器”对话框中,单击(选择所有操作)按钮,选择所有的操作进行切削校验。单击(加工校验)按钮,进行切削校验,切削过程如图12 所示。

图11 精加工刀具轨迹

图12 刀具轨迹切削校验

3.3 NC 后置处理

Mastercam X6 系统提供了通用的后置处理模块,可针对不同类型的数控系统制定符合系统要求的数控系统特性文件,利用已有的刀位文件(* . NCI)进行后置处理系统转换,生成NC 程序代码。其中有不少后置处理模块支持4 轴加工,使4 轴加工应用变得十分方便。本文运用MasterCAM X6 的4 轴加工对曲杆泵芯模进行了的数控铣削编程加工,相对于曲杆泵芯模运用手工编程或少于四轴的编程软件,特别是针对这种具有空间曲线零件需要人工进行复杂计算填补其中一些相关数据,这样不仅非常浪费编程人员的时间而且还不能保证编程的正确性。本文运用Mastercam X6 系统的四轴加工能够很好地而且非常有效率的解决以上问题。在具有4 轴4 联动或4 轴任意3 轴联动的FANUC 数控系统立式数控加工中心上,对定子橡胶芯模的半精加工、精加工程序进行后置处理,可将“MPFAN. PST”文件打开,并进行少量编辑修改。在“操作管理器”对话框中,选择所要进行后置处理的操作,单击(后处理)按钮,即可生成NC 程序如P0201 程序所示。

4 结论

文中按照曲杆泵芯模的加工要求,对曲杆泵芯模的工艺加工方案进行了设计,运用MasterCAM X6软件建立了曲杆泵芯模的三维模型,对其半精加工、精加工刀具路径进行了规划,运用MasterCAM X6 的多轴加工方法进行了数控加工仿真,并进行了后置处理。这样不仅大大缩短编程人员的工作量,更缩短了编程人员在数控机床上的调试时间,提高了零件的加工效率,大大提高了程序的正确性和安全性;而且解决了特别复杂的零件如曲杆泵芯模多轴加工的数控程序编制难题,充分体现了CAD/CAM 软件在数控加工中的重要作用,提高了零件的加工效率,缩短了制造周期,提高了企业生产的自动化程度。

[1]陈丽华. 基于MasterCAM 加工典型零件的刀路分析[J].模具制造,2009(6):87-89.

[2]石从继,周严. 基于MasterCAM 的螺旋槽四轴数控加工[J]. 制造业自动化,2011(4):38-40.

[3]丁守宝. 基于MasterCAM 的叶片泵定子曲线设计[J].煤矿机械,2008(7):183-185.

[4]杨昌明,张健伟. MasterCAM 在叶片泵数控加工中的应用于开发[J]. 机床与液压,2007(9):61-63.

[5]曹辉梁,宁张娜. 同心不等径非圆截面数控车削系统研究[J]. 组合机床与自动化加工技术,2012(8):59-61.

[6]胡赤兵,肖海兵,田芳勇,等. 基于MasterCAM 齿轮自动编程的研究[J]. 机床与液压,2010(8):29-30.

[7]谢仁华,管嫦娥,管常军. 基于MasterCAM X5 的泵盖压铸模芯的设计与仿真加工[J]. 机电技术,2011(10):124-126.