基于FPGA 的LED 生产设备Molding 机运动控制器设计*

2013-12-23张耀骢胡跃明

张耀骢,陈 安,胡跃明

(华南理工大学 精密电子制造装备教育部工程研究中心,广州 510640)

0 引言

FPGA 即现场可编程逻辑门阵列,是一种采用硬件描述语言(VHDL 或Verilog HDL)进行任意逻辑电路设计的器件,加上其丰富的用户自定义IO 接口,使其应用极具灵活性。

随着“国家半导体照明工程”启动以及“LED 产业十二五规划”出台,我国LED 照明产业迎来了前所未有的发展空间,其中的LED 封装技术也得到了快速发展与进步。

LED 生产设备注胶molding 机负责LED 封装过程中的注胶塑封成型过程,molding 机均匀注胶的精度与速度直接影响到LED 的发光质量及生产效率[1]。

Molding 机的关键机构是一个双轴运动平台,受控于双轴运动控制器,为保证注胶均匀,要求能够双轴联动。目前大多数双轴运动控制器采用ARM/DSP+CPLD/FPGA 架构,这种架构不但开发成本较高,且开发及维护难度较大、周期长。本文提出基于单片FPGA 的molding 机双轴运动控制器,使系统进一步集约化,能够减少开发、生产、维护的成本。本设计采用Xilinx 公司近期推出的spartan-6 系列,其内置的DSP48A1 Slice 可以把持实现复杂运动控制算法设计,并保持系统实时性。

控制策略采用数据采样插补算法[2]、非对称S曲线加减速规划算法、多段预读轨迹速度规划算法。

1 硬件系统设计

硬件系统框图如图1 示。主控芯片采用Xilinx Spartan-6 系列FPGA,采用硬件(IP 核)实现底层的运动控制算法,再嵌入Xilinx 提供的MicroBlaze 软核实现顶层的算法及进行流程控制,各算法IP 核的并行处理及通过调用内置的DSP48A1 Slice 处理较复杂的数字运算,可以保持系统的实时性,实现高精度的插补运算。

图1 硬件系统框图

1.1 MicroBlaze 软核模块

在MicroBlaze 软核模块内,主要实现速度规划算法,对上位机下传的轨迹函数进行粗插补拟合及加减速规划,并将拟合后的微线段及其加减速规划参数顺序放到缓存中,供后续的精插补模块及伺服控制模块读取。

此外,软核还负流程控制,执行系统内各模块的协调配合任务,如外部SDRAM 数据读写与传递等。

1.2 其他功能模块

精插补模块与伺服控制模块分别顺序读取MicroBlaze 软核粗插补后的微线段参数与加减速规划参数。精插补模块通过接收伺服电机返回的位置脉冲信号,每隔一个精插补周期实时采样一次双轴当前位置信息,参与到精插补过程中,可消除累积误差。

伺服控制模块分别从MicroBlaze 软核与精插补模块获得速度规划参数与精插补后的轨迹参数,再把补偿修正后的两轴的进给量同时输出到伺服机构执行,确保精度。

2 运动控制算法分析

为提高双轴联动轨迹精度,采用数据采样插补算法进行轨迹规划,再以非对称S 曲线加减速规划算法与多段预读轨迹规划算法进行加减速速度规划,可减少机床振动,提高加工效率。

2.1 非对称S 曲线加减速规划

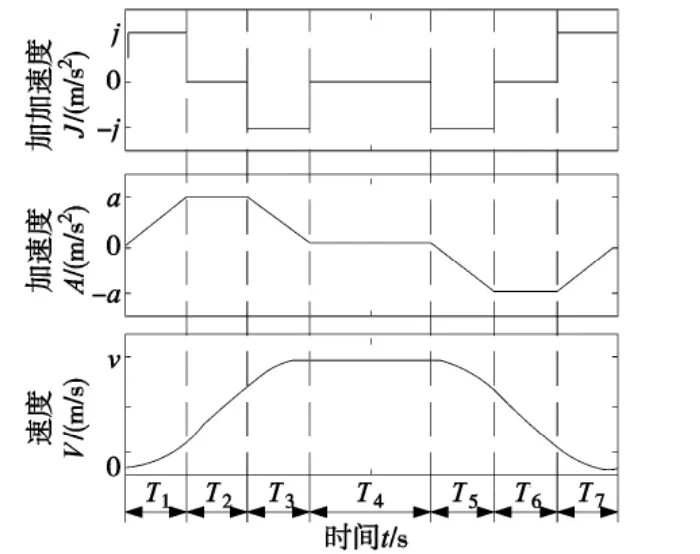

完整的S 曲线包含7 个阶段,如图2 示,依次为:加加速阶段、匀加速阶段、减加速阶段、匀速阶段、加减速阶段、匀减速阶段,减减速阶段[4],一般设初始速度与末速均为0,有T1=T2=T3=T5=T6=T7,整个S 曲线呈左右对称,其始末速度均为0,加工过程频繁起动制动,不但效率降低,且会对机床造成很大冲击。

图2 对称S 曲线加减速规划

本文提出非对称S 曲线加减速规划算法,即在连续轨迹加工中每一段微线段的起始速度vs和终止速度ve是不一定相等的,其速度曲线如图3 所示,加速段的加加速过程时间、匀加速过程时间、减加速时间分别为T1、T2、T3,匀速时间为T4、减速段的加加速过程时间、匀加速过程时间、减加速时间分别为T5、T6、T7,由加速段与减速段的对称性可知T1=T3,T5=T7。

非对称S 曲线加减速规划受给定速度和微线段的长度约束,七段过程不一定全都出现,基本可以分为4 种运行情况,以加速度曲线作分析,如图4 所示。

图3 非对称S 曲线加减速规划速度图

图4 非对称S 曲线速度规划加速度示意图

(1)微线段的长度过小且给定速度过小,因而加速度无法到达最大值,且没有匀速过程。

(2)给定速度过小,微线段的长度较大,因而加速度无法到达最大值,但含有匀速过程。

(3)给定速度已经足够大,但微线段的长度不够大,加速度能达到最大值,但没有匀速过程。

(4)完整的七段S 曲线加减过程。

S 曲线加减速规划就是根据机器的加加速度,加速度,加工速度和粗插补微线段的长度大小,确定各段微线段对应上述哪一种运行情况,并确定各过程运行的时间。本文提出起以初速度为vs、末速度ve、加速时间Ta、减速时间Td、指令速度V 和微线段长度L 为初始条件的非对称S 曲线加减速规划算法。

令机器最大加速度为Am,最大加加速度为Jm,当要达到最大加速度Am,则最小的加速时间(或减速时间)为Ts=。具体规划过程如下:

(1)通过对比给定加速时间Ta与Ts的大小,分为以下3 种情况。

②当Ts<Ta≤时,取T1=T3=,T2=Ta-Ts;对于减速段有T5=T7=,T6=Td-Ts。

③当Ta>时,取T1=T3=,T2=Ta-Ts;对于减速段有T5=T7=,T6=Td-Ts。

(2)根据(1)中的结果确定在各段微线段能够达到的最大速度vm,令vl=min(vs,ve),则有vm=vl+(T1+T2)Am,比较指令速度V 和vm的大小确定加速时间约束下能达到的最大运行速度。

(3)根据微线段长度大小确定匀速时间的大小,由上步中确定的最小位移sm和微线段长度L 的关系确定是否含有匀速段。

当L≤sm,则不含匀速段,即匀速时间为,T4=0。

在确定S 曲线加减速规划各阶段运行时间后,由S 曲线的几何对称性和图形面积积分法,可以得出运行的加加速度大小为:

据上式求出运行的加加速度可以避免因时间分割离散化造成的给定路径不是插补线段整数倍的问题,俗称“尾巴”问题。

2.2 多段预读轨迹速度规划

多段预读S 曲线加减速规划就是判断转接点之间的距离大小是否满足两转接点的速度按S 曲线加减速规律进行速度变化形成的位移量。

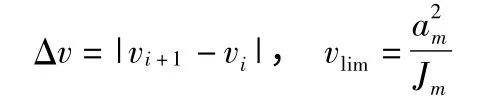

设li为第i 段微线段长度,Δv 为转接点间速度变化量、sse为两转接点速度按S 曲线加减速变化形成的距离,以最大加加速度Jm和最大加速度am规律运行时加速度曲线从三角形向梯形变化的临界面积为vlim,根据S 曲线加减速规律易得:

当Δv≤vlim时没有匀加速过程,此时有:

当Δv >vlim时,在转接点间加减速时含有匀加速过程,此时有:

多段预读轨迹速度规划过程如下:

(1)当vi≤vi+1且li<sse时,从第i 个转接点到第i+1 个转接点之间必须加速,且须要减小vi+1的值使li=sse成立,然后继续执行第i+1 个转接点到第i+2个转接点间的规划。

(2)当vi>vi+1且li<sse时,从第i 个转接点到第i+1 个转接点之间必须减速,且须要减小vi的值使li=sse成立;并且当vi减小后,需要重新判断第i-1转接点到第i 个转接点,若vi-1>vi,且li<sse则需要减小vi-1,并回归到前一个转接点再判断,直到前面的转接点修正完毕。若在第i-1 个转接点有vi-1≤vi,则直接减小vi就可以,不用往回递归判断。

(3)当vi≤vi+1且li≥sse或者vi≥vi+1且li≥sse,则不用修改第i 个转接点和第i +1 个转接点的速度,继续执行第i+1 和i+2 转接点间的规划。

3 实验验证与结果分析

3.1 控制性能验证

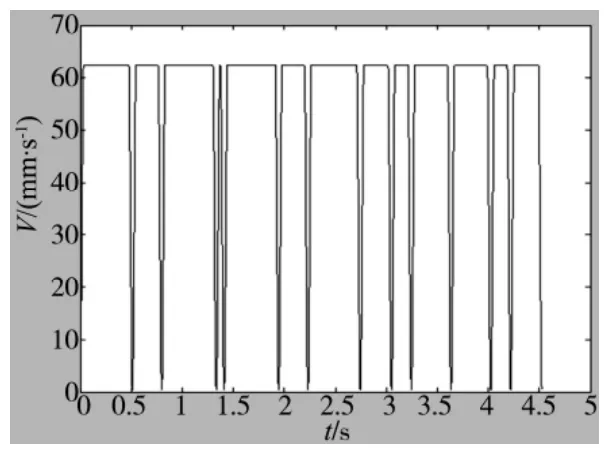

搭建Molding 机的运动核心部分:X-Y 运动控制平台,在PC 机上用Matlab 搭建数据平台,数据平台中设置加工轨迹等相关信息,再将设置信息传送到运动控制器中。运行过程中控制器将采集到的实际运行数据发送到Matlab 数据平台中,再利用Matlab自带工具对数据进行相关性能分析,如轨迹精度、速度规划效果等。设定的加工轨迹如图5 所示。指令进给速度V=62.5mm/s,加工允许误差e =0.01mm,两轴最大加速度Ax=Ay=2000m/s2。

图5 设定的加工轨迹

对轨迹单段加工过程速度曲线如图6 所示,采用非对称S 曲线速度规划算法加工过程的速度曲线如图7 所示。X、Y 轴的加工误差如图8、图9 所示。

对比图6、图7,采用由上述各图可以看出非对称S 曲线速度规划算法可明显提高微线段转接点间的速度,起到了提高加工效率与减少振动的效果,且X、Y 轴的加工误差均小于允许误差e=0.01mm。

图6 单段加工速度曲线

图7 非对称S 曲线规划加工速度曲线

图8 X 轴加工误差(单位10 -3mm)

图9 Y 轴加工误差(单位10 -3mm)

3.2 方案成本分析

将本设计方案与作者所在团队之前采用DSP +FPGA 架构方案进行对比分析,结果如下。

器件成本方面,市面上满足本设计基本要求的DSP 芯片价格不低于100 元,FPGA 价格不低于50元,而本方案所采用的满足基本要求的spartan6 系列器件价格一般在80 到100 元之间。另外,主控制芯片减少了,其外围辅助电路元件也相对减少,可进一步缩减成本,也可缩小控制板尺寸,本方案的控制板尺寸只有8cm* 6cm,如图10 所示,进而可节省安装成本。综合起来,本方案在器件成本方面相对DSP+FPGA 架构方案节省了至少30%。

图10 本设计方案控制板外观

人力成本方面,采用DSP +FPGA 架构方案,通常需要DSP 开发人员与FPGA 开发人员分别在各自的开发环境协同开发与维护,必然增加沟通成本与开发周期。本设计方案采用单片FPGA,只需要FPGA 开发人员在单一开发环境便可进行开发与维护,提高了效率与灵活性,节省了人力成本。

LED 照明产业正处于朝阳期,不断涌现的新型照明LED 对过程生产设备不断提出新的工艺要求,molding 机也不例外。本设计方案使molding 机控运动制器的开发维护周期缩短,灵活性提高,成本降低,使其能够及时适应LED 照明产业的新需求。

4 结束语

本文提出基于FPGA 的LED 生产设备Molding 机双轴联动运动控制器,在单片FPGA 上实现了数据采样插补算法、非对称S 曲线加减速规划算法、多段预读轨迹规划算法,不仅减少了开发、生产及维护成本,在性能方面也能达到高效平稳地运行,且精度满足要求。

[1]陈蔚芳,王宏涛. 机床数控技术及应用[M]. 北京:科学出版社,2008.

[2]苏永道,吉爱华. LED 封装技术[M]. 上海:上海交通大学出版社,2010.

[3]张团善,肖磊,张娜. 基于STM32 和FPGA 的多轴运动控制器的设计[J]. 电子测量技术,2010,34(5):61-67.

[4]陈友东,魏洪兴,王琦魁. 数控系统的直线和S 形加减速离散算法[J]. 中国机械工程,2010,21(5):567-570.

[5]赵从富,陈安,胡跃明. 基于STM32 的点对点运动控制器设计[J]. 计算机测量与控制,2012,20(4):994-1007.

[6]陈光胜,梅雪松. 一种小线段的非对称S 曲线速度规划算与前瞻算法[J]. 机械设计与制造,2010(8):47-49.

[7]刘岩,丁大伟. 基于DSP-FPGA 的多轴运动控制器系统设计[J]. 制造业自动化,2012,34(4):23-26.

[8]范基正,陈安,胡跃明. LED 生产设备molding 机控制平台设计[J]. 科学工程与技术,2011,11(34):8605-8609.

[9]叶佩青,赵慎良. 微小直线段的连续插补算法研究[J].中国机械工程,2004,15(15):1354-1356.

[10]吕强,张辉,杨开明. 数控连续加工中提高轨迹段转接速度的方法研究[J]. 制造技术与机床,2008(7):79-83.