煤矸石透水混凝土的试验研究

2013-12-19□□,

□□ ,

(徐州工程学院,江苏 徐州 221008)

引言

煤矸石是一种在煤形成过程中与煤伴生、共生的坚硬岩石,是在煤炭开采和洗选加工过程中被分离出来的固体废弃物,包括岩巷及煤巷掘进中排出的矸石。我国是以煤炭为主要能源的国家,随着煤炭的开采,煤矸石的排放量和积存量也十分惊人,既污染了环境,又占用了大量土地。国内外在煤矸石治理和综合利用方面进行了大量的研究工作,涉及到热活化条件与煤矸石活性的关系、热活化过程中煤矸石的相变过程、煤矸石对水泥体系物理力学性能的影响等方面,这为煤矸石活化理论及其工程应用起到了积极的作用,但目前对不经磨碎或煅烧直接利用煤矸石的系统研究较少见报道。

在煤矸石烧结砖生产过程中,需要预先对煤矸石进行多级破碎[1]。在破碎过程中,总有一部分矿物相主要为白云石的煤矸石,由于结构比较均匀,致密度高,质地坚硬,当破碎到5 mm以下时,对设备的损耗和能源消耗很大,而这个粒径范围的材料恰恰是制备透水混凝土的良好骨料。在煤矸石破碎过程中,会产生一些微细粉末包裹在破碎后的碎块上,这种微细粉末组成比较复杂,主要包括碳粉、砂灰、粉尘以及其他杂物,在混凝土凝固过程中影响水泥与骨料的结合。同时,由于这些粉尘以细骨料的形式进入透水混凝土,严重影响透水混凝土的透水性能[2]。因此,需要对破碎后的煤矸石进行水洗处理。水洗处理后的废水经沉淀、澄清,渣泥可作为烧结砖的良好原料,水可循环使用或用于拌和烧结砖原料。

本试验尝试采用水洗后的煤矸石替代天然骨料制备透水混凝土,通过研究不同配料方案下透水混凝土的性能来验证其可行性,并分析不同因素对煤矸石透水混凝土性能的影响,以期为实际生产提供依据。

1 原材料及试验方法

1.1 原材料

(1)煤矸石:取自徐州某新型建材有限公司年产6 000万标块煤矸石烧结砖生产线破碎工序,粒径为2~15 mm。

(2)水泥:中联巨龙淮海水泥股份有限公司生产的P·O 42.5R水泥。

(3)外加剂:青岛某公司生产的HSC聚羧酸高性能减水剂,其作用是在保持一定稠度或干湿度的前提下,提高骨料颗粒间的粘结强度,进而提高透水混凝土的整体力学性能。

(4)水:采用城市自来水。

1.2 试验方案

影响透水混凝土性能的因素主要有:水灰比、煤矸石的粒径、骨胶比(骨料与胶凝材料之比)。本试验采用正交试验方法来分析这些因素对煤矸石透水混凝土抗压强度与透水系数影响的显著性,以期找到制备煤矸石透水混凝土的最佳方案。

目前,透水混凝土的最佳水灰比(W/C)通常介于0.25~0.45之间,本试验拟选用0.30、0.35和0.40等3个水平。

为了保证透水混凝土的强度及透水性,粗骨料通常采用单粒径骨料。骨料的粒径越小,颗粒间的接触点越多,配制的透水混凝土强度越高,但由于比表面积较大,所需水泥浆的数量增多,骨料间的连通孔极易被填充密实,所以透水性能会降低。综合考虑强度和透水性,骨料选用粒级为2.5~5 mm、5~10 mm和10~15 mm等3个水平。

骨胶比(G/C)的大小影响骨料颗粒表面包裹的水泥浆薄厚程度和孔隙率的高低,即影响透水性混凝土的强度和透水性。当水泥用量一定时,增大骨胶比,骨料颗粒表面水泥浆厚度减小,孔隙率增加,透水性提高,但强度降低;反之,透水性降低,但强度提高。考虑较小粒径骨料的表面积较大,为保持水泥浆体的合理厚度,小粒径骨料的骨胶比要适当小一些。本试验骨胶比选用4.0、4.5和5.0等3个水平[3]。

正交试验因素水平表见表1。

表1 正交试验因素水平表

1.3 试件制备与测定方法

本试验采用的试件尺寸为:100 mm×100 mm×100 mm。试件的制作采用静压成型工艺,成型压力为3 MPa。将搅拌好的混合料放入试模,一次加压成型。工艺流程为:水泥、骨料搅拌→加水混合→搅拌→装模→静压成型。

成型后带模在标准养护条件下养护24 h,拆模,7 d内淋水潮湿养护,自然干燥28 d后测试试件性能。

试验所用透水系数仪是根据JC/T 945—2005《透水砖》中混凝土透水方法测定原理设计的,参阅相关文献[4],确定测定方法为:将预先浸水饱和并四周蜡封的试件置入测试仪中,然后用橡皮泥密封透水仪内壁与试件之间的接缝,测试时向透水仪中加水至一定高度,控制加入水的流量,维持一定的水位,待渗透水流量稳定后,测试在一定时间内通过试件的渗水量。

2 试验结果与分析

2.1 试验结果分析

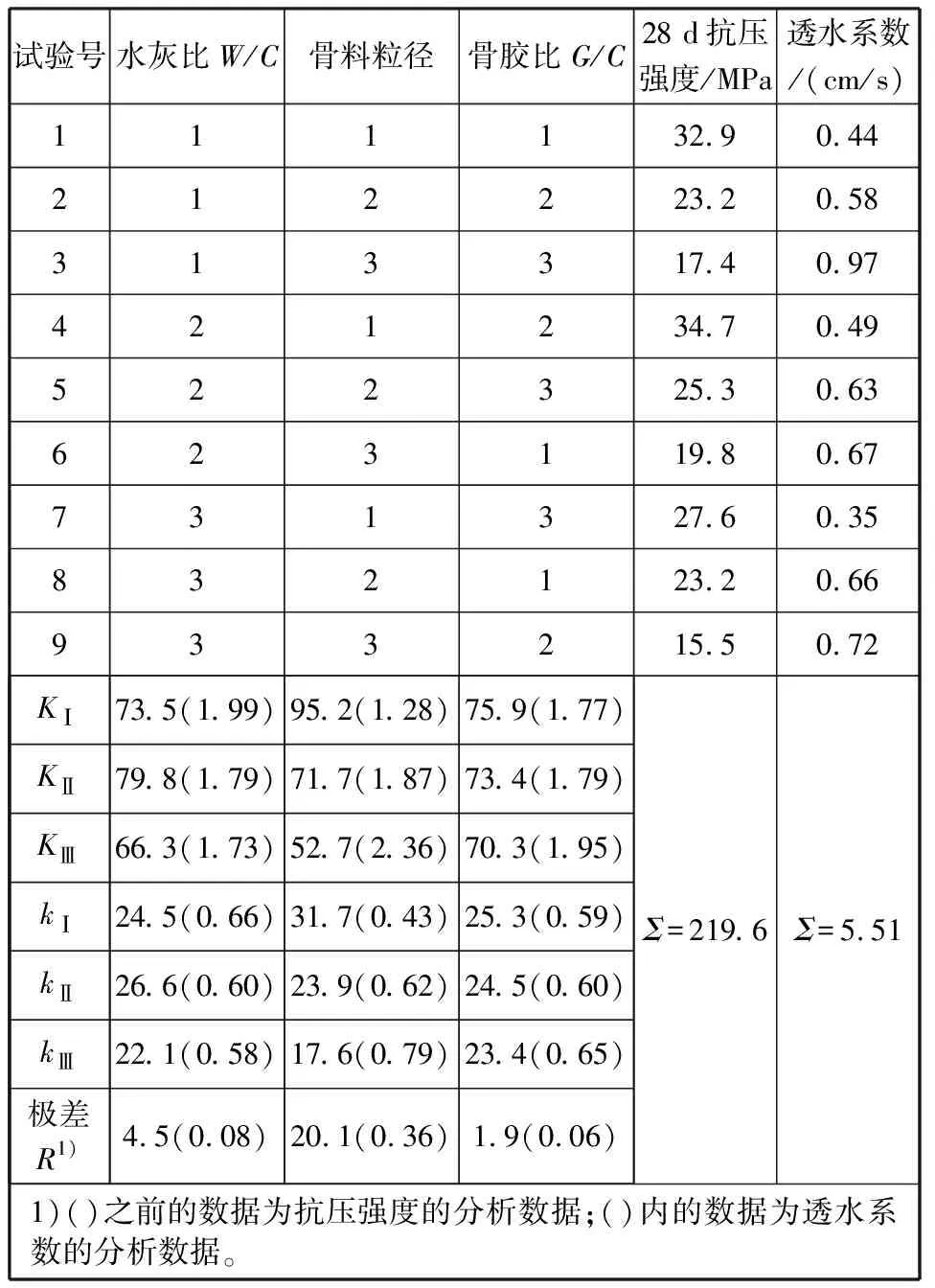

用煤矸石替代天然骨料配制透水混凝土的试验方案及结果见表2。

由表2可以看出,用煤矸石替代天然骨料生产透水混凝土是可行的,其28 d抗压强度可达34.7 MPa;骨料粒径对抗压强度的影响最大,对透水系数的影响也最大,这表明骨料粒径是决定煤矸石透水混凝土强度和透水性的主要因素。

表2 正交试验方案及试验结果

2.2 骨料粒径对透水混凝土强度和透水性的影响

骨料粒径越小,其堆积密度越大,颗粒间接触点越多,所配制的透水混凝土的强度越高,透水性越低。同时,骨料粒径越小,其比表面积越大,所形成的结构骨架单位体积内骨料颗粒之间接触点数量越多,胶结面积越大,混凝土强度提高,但需同时提高水泥用量。反之,骨料粒径越大,其比表面积越小,所形成的骨架单位体积内骨料颗粒之间接触点数量越少,胶结面积越小,透水性提高,但强度降低[5]。

随着骨料粒径的增大,混凝土强度急剧下降,同时透水系数迅速增大。这是由于混凝土抗压强度主要是由骨料间的接触点或面以水泥浆粘结而形成的,如果水泥浆粘结强度高,则制品的强度就高。由于骨料的级配为非连续级配,骨料之间并不密实,它们之间会产生一些小孔,形成水的通道,即所谓透水,骨料粒径越小,空隙越小,透水能力越差,但其强度越高;骨料粒径越大,则骨料颗粒之间接触就越少,空隙越大,透水能力越好,但其强度越低,这时需要有较高粘结力的高强水泥粘结。

2.3 水灰比对透水混凝土强度和透水性的影响

由表2可以看出,随着水灰比的增大,混凝土的抗压强度逐渐下降,而透水系数逐渐增大,水灰比W/C>0.35时,透水系数增大不明显。这说明在用水量一定的范围内,水泥用量少,则强度低,但透水性较好,反之亦然[6]。

2.4 骨胶比对透水混凝土强度和透水性的影响

由表2可以看出,随着骨胶比的增大,混凝土强度逐渐降低,透水系数逐渐增大。这是由于随着骨胶比的增大,水泥的相对含量降低,导致混凝土强度随之降低,粗粒骨料相互嵌布在一起构成镶嵌结构,混凝土内部孔隙率增大,透水系数较高。

3 结论

3.1 使用煤矸石骨料替代天然骨料生产透水混凝土是完全可行的,所配制的透水混凝土的抗压强度可达30 MPa以上。

3.2 煤矸石骨料的粒径是决定透水混凝土强度和透水性的主要因素。水灰比、骨胶比一定时,骨料粒径越小,强度越高,透水性越低。

3.3 煤矸石透水混凝土的强度和透水性是一对相互矛盾的性能指标,在设计时应充分考虑二者的相互关系和工程实际情况,根据需要进行适当的配合比设计。

参考文献:

[1] 饶玲丽,曹建新,张洪波,等.粉煤灰透水砖的制备研究[J].新型建筑材料,2006(7):48-50.

[2] 左富云,孙可伟.废旧混凝土制备透水砖工艺的研究[J].建材发展导向,2007(6):31-33.

[3] 宋志斌,黄明君,马建军.混凝土透水砖的研制[J].河北工程大学学报:自然科学版,2008,25(2):13-16.

[4] 富建江.透水砖透水系数测定仪的研制应用[J].福建建材,2009(1):110-111.

[5] 雷丽恒.透水性道路用生态混凝土性能的试验研究[D].镇江:江苏大学,2007.

[6] 王海燕,刘华章.混凝土透水砖的配合比设计、生产与施工[J].新型建筑材料,2007(7):27-29.

Abstract:The performance of coal gangue pervious concrete,after replacing natural aggregate,is researched in the paper.Effect on compression strength and permeation coefficient by raw materials and proportioning is analysed with orthogonal test method.The result shows that coal gangue aggregate size is the key factor having effect on compression strength and permeation coefficient.

Key words:coal gangue;pervious concrete;aggregate size