采用不同分级设备的挤压联合粉磨工艺

2013-12-18□□,

□□ ,

(合肥水泥研究设计院,安徽 合肥 230051)

引言

挤压联合粉磨工艺系统作为一项成熟的技术,已经广泛应用于水泥生产企业水泥粉磨工艺的技术改造、扩建和新线建设项目。由于技术的不断进步,挤压联合粉磨工艺的工艺配置已经不仅仅是以打散分级机作为整个粉磨工艺中惟一的分级设备。客户可以根据产能规模的不同要求,在磨机规格相同的情况下,选用不同形式的分级设备来适应生产规模的需求。由于分级设备的不同,对相同规格磨机的系统主机设备如辊压机的配置规格及运行参数也有所不同,粉磨系统的产能以及整个系统的投资额也不尽相同。客户可根据自身的具体情况,结合企业对粉磨工艺产能或粉磨工艺性价比的要求和侧重,选用更适合自身企业实际的粉磨工艺。本文主要阐述采用不同分级设备的挤压联合粉磨工艺及其技术特点。

1 打散分级机

1.1 工艺特点

打散分级机采用离心冲击粉碎的方式将被挤压后形成的密实的料饼充分打散,以内循环风构成分级风力场,并辅以机械筛分的方式对通过分级区的物料进行粗细分级,细颗粒物料入磨,粗颗粒返回辊压机继续挤压,从而实现将更多的粉磨功由高效率粉碎作业的辊压机来承担的技术构想。根据对现场采集的数据进行统计,入磨物料的0.08 mm方孔筛的成品粒级物料通过量大约在40%左右,粒径<0.9 mm的物料约在80%左右,进入Ⅱ仓的物料细度范围大约为0.08 mm筛筛余22%~27%,0.2 mm筛筛余约在20%以下;进入Ⅲ仓的物料0.08 mm方孔筛筛余大约为14%~17%,0.2 mm筛筛余约在4%以下。入磨物料的粒度组成说明,其平均粒径和易磨性均已获得大幅度改善,这为水泥粉磨系统产量的大幅度提高奠定了良好的基础。因此,可采用较小的平均球径,并省略粗碎球仓,以高频率的冲击研磨为主的方式进行粉磨作业。采用该技术对水泥粉磨工艺进行技术改造、扩建,可在原有基础上提高水泥粉磨系统产量60%以上,具有工艺流程简单、投资省、节能降耗效益显著的特点。由于打散分级机是以强劲的离心冲击粉碎的方式分散料饼,对密实度更高的料饼具有较强的适应能力,所以辊压机可以采用相对稍高的液压系统操作压力对物料实施挤压。

1.2 应用实例

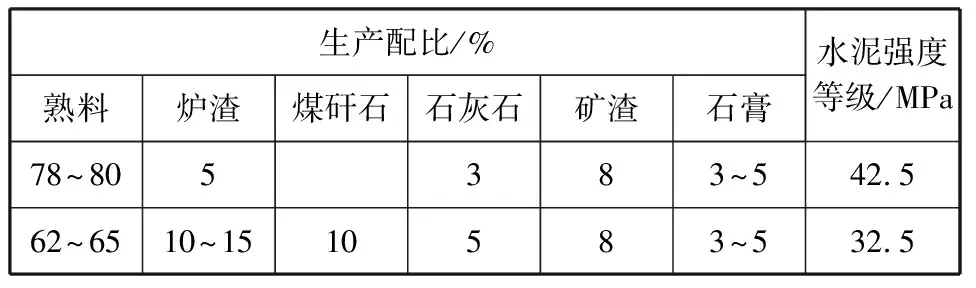

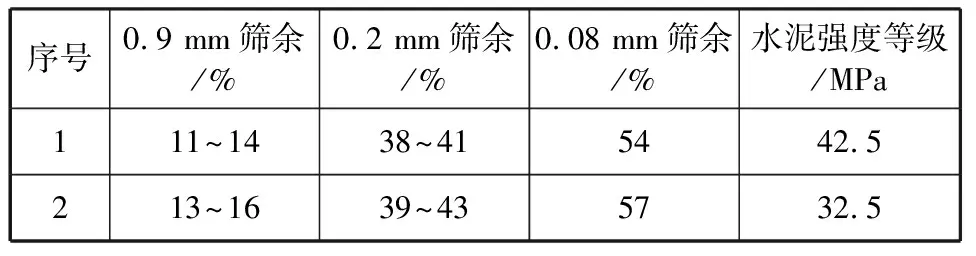

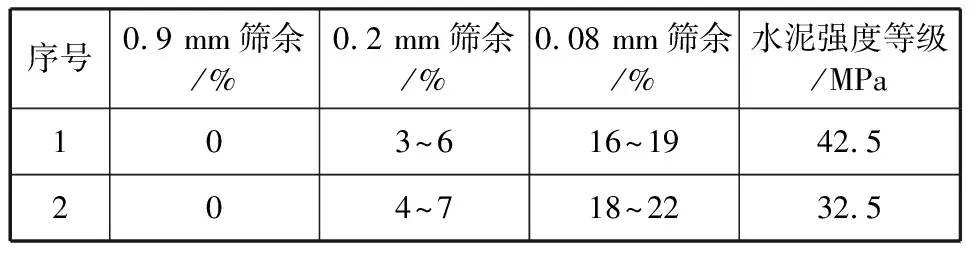

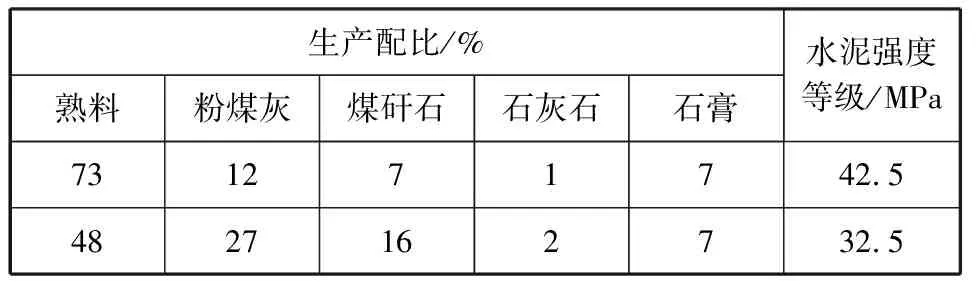

江西抚州红狮2 500 t/d水泥粉磨站,选用打散分级机为分级设备构成挤压联合粉磨生产工艺。其主机配置为:HFCG150-100辊压机1台;SF600/140打散分级机1台;Φ4.2 m×13 m球磨机(开流)1台。水泥生产配比见表1,分级设备数据统计见表2。粉磨系统产能为:生产32.5 MPa水泥:145 t/d;生产42.5 MPa水泥:135 t/d。

表1 水泥生产配比

表2 分级设备数据统计

2 静态气流分级机

2.1 工艺特点

静态气流分级机对物料的打散采取的是连续重力粉碎的方式,经辊压机挤压后呈密实饼状的物料由进料口进入,依次撞击在中部筒体内腔连续交错布置的打散隔板被粉碎。打散和分级是在同一区域内同时进行,分选风气流由进风口进入中部筒体内腔的打散分级区分选物料,以气力提升方式对被粉碎的物料进行粗细分级。物料在连续撞击打散隔板被充分粉碎后形成松散均匀的料幕在中部筒体的内腔(也即打散分级区)持续沉降,运动惯性较小的细颗粒及粉状物料通过打散分级区时在分选风气流的作用下改变运动状态,随分选风从出风管道的出风口被带出进入下一工序的粉磨;运动惯性较大的粗颗粒物料则以接近自由沉降的状态通过分级区从下料口排出,与配料系统输送的新物料一起返回位于辊压机上方的稳流秤重仓入辊压机重新挤压,从而构成与辊压机圈流操作的独立回路。据统计,入磨物料的0.08 mm方孔筛通过量大约在70%以上,0.9 mm方孔筛筛余基本为0,0.2 mm方孔筛筛余为4%左右。从上述数据不难发现,以静态气流分级机作为分级设备的联合粉磨工艺的入磨物料粒度组成与以打散分级机作为分级设备的联合粉磨工艺中进入开流操作的高细高产磨第Ⅱ仓物料的粒度组成基本类似。以此为依据,在以V型分级机作为分级设备的联合粉磨工艺中,球磨机的研磨体级配可进一步降低平均球径,其水泥粉磨系统的产量有更大的提升空间,大约可获得100%以上的增产幅度。

2.2 应用实例

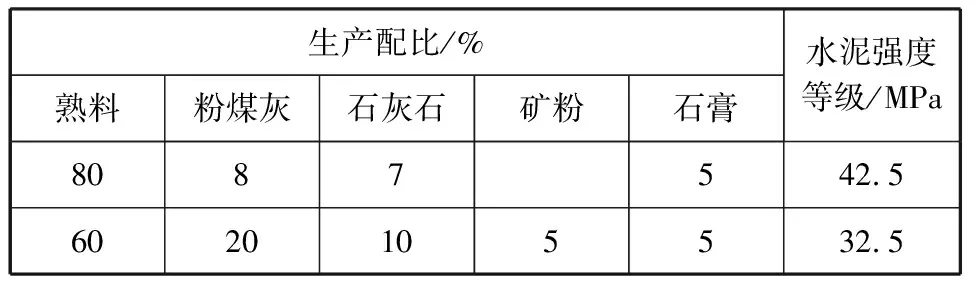

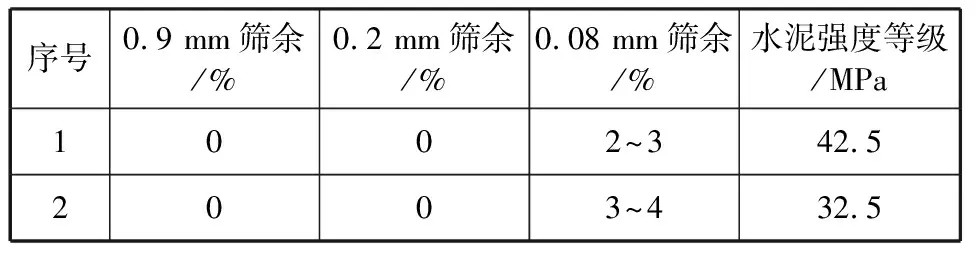

江苏徐州淮海中联水泥厂5 000 t/d水泥粉磨生产线,以静态气流分级机作为分级设备构成挤压联合粉磨生产工艺。其主机配置为:HFCG160-140辊压机1台;HFV3500气流分级机(静态)1台;Φ4.2 m×13 m球磨机(开流)1台。水泥生产配比见表3,分级设备数据统计见表4。粉磨系统产能为:生产32.5 MPa水泥:200 t/d;生产42.5 MPa水泥:180 t/d。

表3 水泥生产配比

表4 分级设备数据统计

3 动态气流分级机

3.1 工艺特点

动态气流分级机的工作原理与静态气流分级机大致相同,稍有差异的是动态气流分级机是在静态气流分级机的基础上设置了一个具有控制分选物料切割粒径的动态选粉机,可以采用控制风量和控制动态选粉机转子转速两种手段调整分选物料的细度和粒度组成。以动态气流分级机作为分级设备构成的联合粉磨工艺可以获得更细的入磨物料细度。试验结果表明,入磨物料的0.2 mm方孔筛筛余基本为0,0.08 mm方孔筛筛余在5%以下。与以静态气流分级机作为分级设备的联合粉磨工艺相比,采用动态气流分级机具有更大的产能提升空间,其入磨物料的粒度组成相当于以打散分级机作为分级设备的联合粉磨工艺中进入球磨机Ⅲ仓的物料,磨机的研磨体级配可选用规格更小的研磨体,以充分发挥小规格研磨群体高频率高细研磨的特点,从而获得更加优异的系统产能。与相同规格磨机的传统水泥粉磨工艺相比,采用动态气流分级机的产能提升幅度可超过150%,这种类型的联合粉磨工艺同样适用于对产品比表面积要求更高的矿渣及钢渣的粉磨工艺。

3.2 应用实例

山东曲阜金塔王水泥厂2 000 t/d水泥粉磨生产线,以动态气流分级机作为分级设备构成挤压联合粉磨生产工艺。其主机配置为:HFCG140-80辊压机1台;HFVW2000气流分级机(动态)1台;Φ3.0 m×9 m球磨机(开流)1台。水泥生产配比见表5,分级设备数据统计见表6。粉磨系统产能为:生产32.5 MPa水泥:107 t/d;生产42.5 MPa水泥:97 t/d。

表5 水泥生产配比

表6 分级设备数据统计

综上所述,将各类分级设备的物料分级性能列于表7。

表7 各类分级设备的物料分级性能

4 根据需要确定方案的选取

在技术改造和扩建工程项目中,在磨机规格一定的情况下,可根据不同的需要选取能够满足产能要求的工艺配置。例如分级设备选用打散分级机,可使整个粉磨系统的台时产量提高60%左右,系统产能明显增加,如果粉磨工艺采用磨机开路操作的高细高产磨技术,整个粉磨工艺流程则更加简洁流畅,便于维护管理,而且投资省、系统运转率高,从系统投资额和产出能力综合分析,是性价比最优的经济型配置。如果能够在保证系统正常运行的前提下精心细化每一个技术环节,更加有效地挖掘磨机的产能,其节电效果尤为显著。

若磨机规格较小,但技术改造工程对系统产量要求很高,当选用打散分级机作为分级设备难以满足产能要求时,可选用气流分级机作为分级设备。以静态气流分级机作为分级设备的水泥粉磨工艺具有更高的系统产能,但系统较为复杂,由于需要满足更高的分级精度,需选用更大规格的辊压机,从而使得整个粉磨系统的装机功率增大,投资更高。尽管辊压机承担的粉磨功的比率和系统产能明显超过了以打散分级机作为分级设备的联合粉磨工艺,但由于相对较大的系统装机功率,尤其是气流分级机以气力提升的方式对物料分级造成机械能的大量消耗,使得磨机部分的增产节能效果被大量平抑,其节电指标与以打散分级机作为分级设备的联合粉磨工艺相比并无明显优势。由于其粉磨工艺系统相对复杂,增大了管理难度和维修工作量,系统的运转率可能略低。但由于其优异的系统产能优势,对于实施技改工程的企业来讲仍不失为一种有一定选用价值的方案。如果能够提高管理水平,强化维护力度,保证较高的运转率,充分利用入磨物料粒度更细的有利条件进一步挖掘磨机潜能,同样可以获得优异的技术经济指标。

以动态气流分级机作为分级设备与规格相对较小的球磨机构成的联合粉磨工艺具有比前者更胜一筹的产能优势,如果从物料分级粒径控制和生产系统产能的角度定位,它是静态气流分级系列联合粉磨工艺的加强版,虽然其系统装机功率更大,系统投资更高,维护维修管理方面的难度更大,但由于其分选精度极高,入磨物料细度更细,可以充分发挥磨机小规格研磨群体高频率、高效率研磨的特点,从而获得更高的产能或比表面积,非常适合于对成品比表面积要求更高的高细矿粉及高细早强水泥粉磨作业的场合,同时也对磨机应用技术提出了更高的要求。因此,如何恰到好处地利用入磨物料极细的特点去优化磨机运行参数和配置,从而最大限度地强化磨机产能至关重要。

以上述3种分级设备分别与辊压机和球磨机构成的挤压联合粉磨工艺同样适用于球磨机圈流操作的场合,由于圈流操作的磨机磨内的料球比与开流磨不同,磨内物料的流速不可过缓,其平均球径需略微增大,以保证研磨群体对较厚料层研磨的有效穿透能力,同时由于整个生产工艺设备数量相对增加,双闭路的生产工艺控制点随之增加,循环负荷率的操控对整个生产工艺的操作和管理水平也提出了更高的要求。

5 各阶段粉磨作业的衔接

不论选用上述任何一种分级设备,其共同的特性就是构成了联合粉磨作业的生产工艺,要使这样的生产工艺发挥出理想的产能,就必须保证整个粉磨生产工艺中的每一台设备在安全稳定运行的基础上能充分发挥自身的功能,即辊压机以合理的工作压力对物料进行有效挤压,分级设备对被挤压后物料的有效分级,球磨机充分利用辊压机与分级设备在第一阶段的粉磨作业中创造的有利条件,在合理的粉磨工况下保证粉磨效率。如果说第一阶段的粉磨作业是为第二阶段的粉磨作业(即球磨机的粉磨作业)创造条件,那么如何在球磨机的粉磨作业中充分利用第一阶段粉磨作业创造的条件将至关重要。如果片面地认为磨机的粉磨能力是一个定值,其关键在于第一阶段粉磨,从而对辊压机的做功效果予取予求,而置球磨机的粉磨作业工况优劣于不顾,不进行有针对性的调整,其结果将只能是事倍功半。此时不仅整个生产系统的产能状况停留在平庸的水平,同时由于对辊压机做功效果的过分强调而一味地上调操作压力,导致辊压机在极不稳定的工况下运行,不仅影响辊压机的正常做功,也会由于设备的操作压力过高而激化工作扭矩的脉动变化现象,频繁出现设备传动系统扭振、液压系统的冲击和振荡等现象,对设备的传动部件诸如主轴承、减速机、扭矩支承、联轴器及液压系统元件和控制检测元件造成持续的冲击损害。

生产实践表明,在磨内研磨体级配一定的情况下,往往在花大力气调整辊压机和分级设备运行参数明显提升了入磨物料比表面积以后,经常表现出水泥或矿粉成品的产质量指标并无明显提升,这是因为此时磨内的物料流速同样也发生了变化,入磨物料细粉增加后随磨内风迅速通过,而且较之前流速更快,由于物料在磨内通过时间明显缩短,往往未经过充分有效地研磨便从磨尾排出,致使比表面积的提升率降低,此时如果不针对物料的流速变化进行调整,整个生产工艺的产质量指标仍将停滞不前。因此,只有在保证辊压机和分级设备构成的第一阶段粉磨作业效率的前提下,根据入磨物料的粒度组成及规律确定球磨机的技术配置,根据磨机运行时磨内的粉磨工况,例如磨内物料流速、各仓之间能力的衔接状况进行有针对性的调整,以合理的研磨体级配保证足够的研磨力度和频率从而有效地控制流速,进一步强化粉磨效率,才能获得最佳的产质量指标。

6 结语

挤压联合粉磨工艺的精髓在于粉磨过程的分段联合作业,将各阶段的粉磨作业能力充分发挥,并流畅衔接是获得理想的产质量指标的关键,二者不可偏废。不论选用何种分级设备,都应该充分了解该分级设备的技术特性和物料分级粒径的分布规律,同时考虑物料的易磨性,以此为依据确定磨机的技术配置。另外,投入生产运行后的观察分析和针对性调整尤为重要,因为每一个细节的优化和有针对性的局部调整将有利于生产工艺的高效率运行,在各个生产环节所做的每一个有效的局部调整所获效果的叠加效应会产生明显的效果。因此,可以肯定的是,成熟的技术组合和每一个技术细节的优化对于生产工艺的产质量指标是至关重要的。